Cómo planificar y ejecutar una prueba piloto para validar las herramientas, los procesos de ensamblaje y el control de calidad antes de comprometerse con la producción en masa.

Para convertir el rendimiento del prototipo en una producción repetible, se requiere una producción piloto metódica centrada en validar el proceso de fabricación, en lugar del diseño del producto. Una producción piloto correctamente ejecutada detecta las debilidades del herramental, los cuellos de botella en el ensamblaje y las deficiencias en el control de calidad en tiempos de ciclo reales y condiciones de operación, lo que reduce la probabilidad de costosas repeticiones al iniciar la producción en serie.

En este artículo encontrará consejos para definir los objetivos de los pilotos, seleccionar la cantidad de pilotos y las líneas de producción, y preparar la formación de los operarios, junto con una metodología basada en métricas para medir el rendimiento de la primera pasada, el tiempo de ciclo, la tasa de desechos y las capacidad de proceso. También establece pruebas pragmáticas para validar el utillaje, las plantillas, los dispositivos y la vida útil de las matrices bajo cargas de producción, además de pasos estructurados para finalizar las instrucciones de trabajo, los planes de control de calidad, la trazabilidad y las acciones correctivas basadas en los comentarios de los pilotos.

Conclusiones Clave

- Confirmar la capacidad de fabricación antes de comprometerse con el volumen

- Definir el tamaño del piloto, la línea de producción, la huella y la capacitación

- Medida FPY, tiempo de entregaTiempo de ciclo, desechos y capacidad

- Stress test molds, fixtures and tooling for wear

- Instrucciones de trabajo de bloqueo, planes de inspección y enlaces de trazabilidad

- Utilice puertas de paso/no paso formales y listas de verificación de liberación reglamentaria

- Familiarizarse con los conceptos PPAP y R@R

Validar los procesos de fabricación, no el diseño del producto

Los objetivos de los proyectos piloto deben centrarse en la fabricación validación del procesoNo se trata de comprobar el concepto del producto.

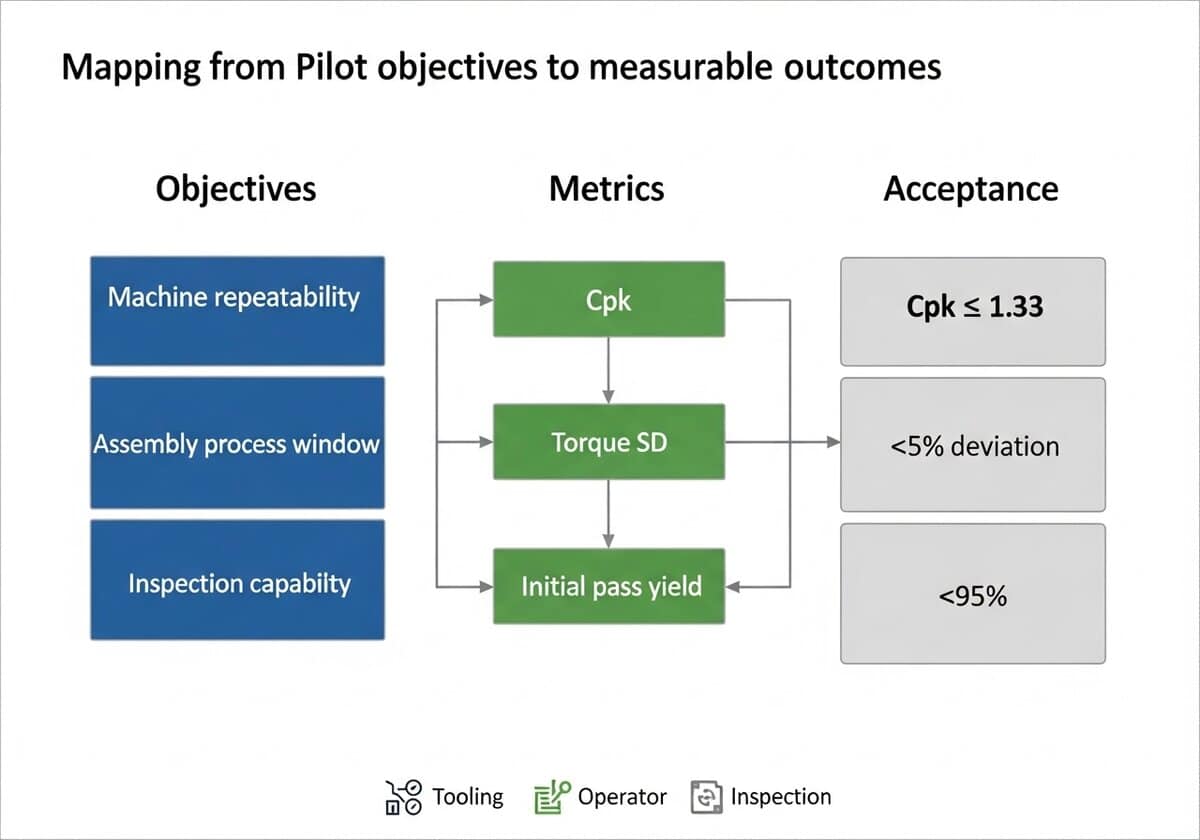

Defina resultados medibles para la configuración del equipo, el cumplimiento de los procedimientos del operador y la inspección de las puertas. Utilice la prueba piloto para validar las herramientas, los procesos de ensamblaje y el control de calidad antes de iniciar la producción en masa.

Establezca objetivos numéricos por adelantado, como por ejemplo

- Aspirar a una capacidad de proceso Cpk ≥ 1,33 para dimensiones críticas

- reducir los defectos hacia Seis Sigma orientación de 3,4 DPMO cuando sea factible.

- especificar un rendimiento de pasada inicial (IPY) objetivo, como ≥95 % para conjuntos no críticos.

- Incluya tasas de desperdicio aceptables y ventanas de tiempo de ciclo vinculadas al tiempo takt.

Definición de Takt Time: En la producción ajustada, el Takt Time es el ritmo calculado al que debe completarse un producto para satisfacer la demanda del cliente. Esencialmente, actúa como el "latido" del proceso de producción, alineando la velocidad de fabricación con el ritmo de los pedidos de los clientes. El tiempo takt se determina mediante la sencilla fórmula [latex]\text{Tiempo takt} = \frac{text{Tiempo total de producción disponible}}{text{Demanda total del cliente para ese periodo}}[/latex]. El objetivo principal de establecer una cadencia es ajustar perfectamente la producción a los requisitos del cliente, minimizando así los residuos por exceso o defecto de producción y garantizando un flujo de trabajo fluido y continuo. Esta métrica clave de la fabricación ajustada no es una medida del tiempo que se tarda en producir una sola unidad (eso es el tiempo de ciclo), sino más bien el ritmo que debe mantener el sistema de producción para cumplir sus compromisos.

Objetivos típicos del proceso:

- Confirmar la repetibilidad de la máquina bajo la cadencia de producción.

- Validar la secuencia de ensamblaje y las ventanas de torque/fuerza.

- Demuestre la repetibilidad y el rendimiento de la inspección.

Cada bala se convertirá en una prueba discreta con criterios de aprobación/rechazo y método de medición.

Utilice esquemas de muestreo y aceptación establecidos, como ANSI/ASQ Z1.4, para el muestreo de lotes y clasifique los defectos según su gravedad: crítica, mayor o menor. Para defectos críticos, establezca un NCA de 0; para defectos mayores, considere un NCA de 0,65 a 1,5, según el riesgo. Recopile datos de longitud de serie para respaldar las estimaciones de Weibull o de vida útil del desgaste de herramientas y accesorios.

Distribución de Weibull en la validación de fabricación: La distribución de Weibull es una distribución de probabilidad continua ampliamente utilizada en ingeniería de confiabilidad para modelar el tiempo hasta el fallo de un componente o sistema. Su ventaja reside en su flexibilidad, definida por sus parámetros clave:

- Parámetro de forma (β o k): Este es el parámetro más crucial ya que indica la naturaleza de la tasa de falla a lo largo del tiempo.

- β

- β = 1: indica una tasa de fallo constante, característica de fallos aleatorios durante la vida útil de un producto.

- β > 1: indica una tasa de fallas creciente, lo que indica fallas por desgaste a medida que el producto envejece.

- Parámetro de escala (η o λ): También conocida como vida característica, representa el momento en el que el 63,2% de la población habrá fracasado. Básicamente, estira o comprime la distribución a lo largo del eje temporal.

- Parámetro de localización (γ): Este tercer parámetro opcional representa un periodo sin fallos. Si es mayor que cero, indica un periodo durante el cual no se prevén fallos.

Para más detalles, consulte nuestro artículo específico sobre este tema:

Recopile un conjunto de datos específico durante el ensayo y asigne métricas de decisión. La siguiente tabla resume las combinaciones típicas.

| Proceso | Métrico | Aceptación |

|---|---|---|

| Moldeo por inyección | Cpk dimensional | ≥1,33 |

| Par de montaje | Desviación de par (SD) | ≤5% del punto de ajuste |

| Inspección | Rendimiento del pase inicial | ≥95% |

Documente los objetivos, los planes de medición y los criterios de salida en un protocolo piloto firmado conjuntamente por los departamentos de fabricación y calidad. Incluya los requisitos de trazabilidad y los campos de datos obligatorios para cada número de pieza recopilado.

Consejo: requieren una longitud de ejecución mínima que produzca al menos 30 muestras independientes por característica crítica para respaldar el análisis de capacidad básica.

Consejo: Consulte las reglas de su empresa y la autoridad del dominio si se deben conservar las muestras de validación y durante cuánto tiempo.

Planificación de la prueba piloto

Defina el recuento del lote piloto en función de los objetivos de validación y las limitaciones posteriores; la práctica común de la industria establece lotes piloto entre 100–1.000 unidades Ejercitar las herramientas y la logística a un ritmo similar al de la producción. Seleccionar la cantidad para generar modos de fallo estadísticamente significativos, a la vez que se limitan los desperdicios y el coste del inventario.

Elija la línea de producción con criterios claros: compatibilidad del equipo, capacidad de tiempo de procesamiento y disponibilidad de las habilidades del operador. Utilice una lista de verificación ordenada para que la decisión sea reproducible:

- Coincida el equipo básico con el tiempo de ciclo

- Confirmar el flujo de material y los accesorios

- Validar puntos de inspección y trazabilidad

Compare la celda piloto dedicada frente al uso de la línea de producción objetivo para decidir el diseño y la asignación de recursos.

| Opción | Ventajas | Contras |

|---|---|---|

| Célula piloto dedicada | Variables controladas, fácil observación | Equipos no idénticos |

| Línea de producción objetivo | Condiciones reales del proceso | Interrumpe la salida de volumen |

Utilice la tabla para informar a las partes interesadas y capturar las compensaciones.

Diseñar la distribución del taller para preservar el flujo de materiales, la ergonomía y los puntos de medición; colocar SPC puertas donde aparecen los defectos por primera vez. Para dispositivo médico cumplimiento de la normativa, las directrices de validación de procesos suelen esperar al menos tres lotes consecutivos con éxito durante la cualificación del rendimiento. Forme a los operarios en cadencia, reconocimiento de defectos e inicio de acciones correctivas antes de la prueba piloto.

Implementar una lista de verificación de competencias, evaluaciones prácticas y entrenamiento en vivo durante los turnos iniciales.

Consejo:exigen que los operarios realicen una prueba de montaje cronometrada y...

Ha leído 32% del artículo. El resto es para nuestra comunidad. ¿Ya es miembro? Conectarse

(y también para proteger nuestro contenido original de los robots de scraping)

Comunidad.mundial.de.la.innovación

Iniciar sesión o registrarse (100% gratis)

Vea el resto de este artículo y todos los contenidos y herramientas exclusivos para miembros.

Sólo verdaderos ingenieros, fabricantes, diseñadores, profesionales del marketing.

Ni bot, ni hater, ni spammer.

Preguntas frecuentes

¿En qué deben centrarse los objetivos de la prueba piloto cuando se pasa del prototipo a la producción?

¿Cómo elegir la cantidad de producción piloto, la línea de producción y el diseño de la planta?

¿Qué capacitación se requiere para el operador antes de iniciar una prueba piloto?

¿Qué métricas de validación se deben rastrear durante la ejecución piloto?

¿Cómo se deben validar las herramientas, plantillas, accesorios y matrices en condiciones piloto?

¿Cuándo y cómo se finalizan las instrucciones de trabajo, los planes de calidad y la trazabilidad a partir de la retroalimentación del piloto?

¿Cuáles son los criterios formales de aprobación o no aprobación para pasar a la producción en masa?

¿Qué requisitos de liberación específicos de la industria se aplican a productos electrónicos de consumo, plásticos moldeados por inyección, dispositivos médicos y piezas de automóviles?

Temas relacionados

- Calificación de proveedores y control de entrada de materiales: precalificación de proveedores y establecimiento de criterios de aceptación de materiales

- Control estadístico de procesos y despliegue de gráficos de control: Implementación de reglas SPC y gráficos de control para el monitoreo de procesos en vivo

- Pruebas de estrés ambiental y acelerado en unidades de producción: Ejecución de pruebas de estrés térmico, de humedad y de vibración durante el piloto

- Validación de embalajes, kits y etiquetado en condiciones de producción: Verificar la integridad del paquete, la precisión del kit y la aplicación de etiquetas con rapidez

- Sistema de ejecución de fabricación (MES) e integración de captura de datos: Conectando máquinas y operadores para capturar trazabilidad y análisis

- Presentaciones reglamentarias y preparación de auditoría para datos piloto: Preparar la documentación y la evidencia de las pruebas piloto para su revisión regulatoria.

- Validación de la estrategia de mantenimiento y seguimiento del tiempo medio: Validar los intervalos de mantenimiento preventivo y capturar las causas del tiempo de inactividad

- Control de cambios de ingeniería (ECO) y pruebas de flujo de documentación: Ejercer las aprobaciones ECO, el control de revisiones y la distribución en planta

- Evaluación del riesgo del proceso y PFMEA actualizaciones: Actualización del PFMEA, planes de control y acciones de mitigación a partir de datos piloto

- Evaluación de la ergonomía y seguridad en el lugar de trabajo: Observando la postura del operador, el acceso y los controles EHS a un ritmo realista.

- Ensayo de cadena de suministro y logística de entrada: Realización de kits, almacenamiento de reserva y entregas justo a tiempo a la línea piloto

- Análisis de costes de calidad y contabilidad de desechos: Cuantificación de los costos de reproceso, de descarte y de inspección de mano de obra para la economía de rampa

- Procedimientos de implementación y reversión de producción de firmware y software: Validar los pasos de flasheo seguro, control de versiones y reversión en producción

- Balanceo de línea e identificación de cuellos de botella con análisis de tiempo takt: Medición del takt, equilibrio de estaciones y localización de restricciones de rendimiento

- Calibración de equipos de inspección de ejecución piloto y reparación y reconstrucción de medidores: Calibrar herramientas de inspección y realizar estudios de repetibilidad y reproducibilidad de calibres

Enlaces externos sobre la producción piloto

Normas internacionales

- ISO 9001:2015 Sistemas de gestión de calidad – Requisitos

- ISO 13485:2016 Dispositivos médicos – Sistemas de gestión de calidad – Requisitos para fines regulatorios

- ISO/IEC 27001:2013 Tecnología de la información – Técnicas de seguridad – Sistemas de gestión de la seguridad de la información – Requisitos

(Pase el cursor sobre el enlace para ver nuestra descripción del contenido)

Glosario de términos utilizados

American National Standards Institute (ANSI): una organización privada sin fines de lucro que supervisa el desarrollo de estándares de consenso voluntarios para productos, servicios, procesos y sistemas en los Estados Unidos, promoviendo la calidad, la seguridad y la interoperabilidad en diversas industrias.

Calculation of Process Capability (Cpk): una medida estadística que evalúa la capacidad de un proceso para producir resultados dentro de límites específicos, calculada evaluando la distancia entre la media del proceso y el límite de especificación más cercano, normalizado por la desviación estándar del proceso.

Contract Manufacturer (CM): Una empresa que produce bienes en nombre de otra, generalmente siguiendo especificaciones específicas de diseño y calidad. Este acuerdo permite a la empresa contratante centrarse en competencias clave como el marketing y el desarrollo de productos, a la vez que externaliza los procesos de fabricación.

Corrective Action and Preventative Action (CAPA): un enfoque sistemático para identificar, investigar y abordar no conformidades y problemas potenciales para prevenir su recurrencia y garantizar el cumplimiento de las normas regulatorias en los sistemas de gestión de calidad.

Cost of Quality (CoQ): Costos totales asociados con garantizar que los productos o servicios cumplan con los estándares de calidad, incluyendo los costos de prevención, evaluación y fallas. Abarca los gastos incurridos para evitar defectos, los costos de evaluación de la calidad y los costos derivados de defectos en productos o servicios.

Critical Control Points (CCP): Etapas específicas de un proceso donde se puede aplicar control para prevenir, eliminar o reducir los riesgos para la inocuidad alimentaria a niveles aceptables. Identificar estos puntos es esencial para un análisis de riesgos eficaz y la gestión de controles críticos en los sistemas de producción de alimentos.

Defects Per Million Opportunities (DPMO): una medida utilizada en control de calidad que cuantifica el número de defectos en un proceso por cada millón de oportunidades de error, calculada dividiendo el número de defectos por el número total de oportunidades y multiplicando por un millón.

Design Failure Mode and Effects (DFMEA): un enfoque sistemático para identificar posibles fallas relacionadas con el diseño, analizar sus efectos en el rendimiento del sistema y priorizar los riesgos para mejorar la confiabilidad y la seguridad del producto durante la fase de diseño.

Device Master Record (DMR): una recopilación de documentos y especificaciones que proporcionan la información necesaria para producir un dispositivo médico, incluidas las especificaciones de diseño, los procesos de producción, las medidas de garantía de calidad y los requisitos de etiquetado, garantizando el cumplimiento de las normas regulatorias.

Eight Disciplines Problem Solving (8D): una metodología estructurada de resolución de problemas utilizada para identificar, corregir y eliminar problemas recurrentes, que consta de ocho pasos: formación del equipo, descripción del problema, acciones de contención, análisis de la causa raíz, acciones correctivas, implementación, prevención y reconocimiento de los esfuerzos del equipo.

Electromagnetic Compatibility (EMC): la capacidad de los dispositivos eléctricos de funcionar sin interferencias de campos electromagnéticos externos y de no emitir niveles de energía electromagnética que causen interferencias a otros dispositivos.

Engineering Change Order (ECO): un documento que autoriza modificaciones al diseño, especificaciones o procesos de un producto, detallando los cambios, razones e instrucciones de implementación, asegurando el seguimiento y la gestión adecuados de las alteraciones durante todo el ciclo de vida del producto.

Failure Mode and Effects Analysis (FMEA): un método sistemático para evaluar modos de falla potenciales dentro de un sistema, proceso o producto, evaluar sus efectos sobre el desempeño y priorizar los riesgos para mejorar la confiabilidad y la seguridad a través de acciones correctivas.

First Pass Yield (FPY): una métrica de fabricación que mide el porcentaje de productos producidos correctamente sin retrabajos ni defectos durante el proceso de producción inicial, lo que indica eficiencia y calidad en las operaciones.

Food and Drug Administration (FDA): una agencia federal del Departamento de Salud y Servicios Humanos de los Estados Unidos responsable de regular la seguridad alimentaria, los productos farmacéuticos, los dispositivos médicos, los cosméticos y los productos de tabaco para garantizar la salud y la seguridad públicas a través de la evaluación científica y la aplicación de las normas de cumplimiento.

Installation Qualification (IQ): un proceso documentado para verificar que los equipos o sistemas estén instalados de acuerdo con las especificaciones, incluyendo la evaluación de los servicios públicos, las condiciones ambientales y el cumplimiento de los requisitos de diseño, garantizando la preparación para la calificación operativa.

International Organization for Standardization (ISO): Organismo internacional no gubernamental que desarrolla y publica normas para garantizar la calidad, la seguridad, la eficiencia y la interoperabilidad en diversas industrias y sectores, facilitando el comercio y la cooperación a nivel mundial. Fundado en 1947, está compuesto por organizaciones nacionales de normalización de los países miembros.

Measurement System Analysis (MSA): un método estadístico utilizado para evaluar la exactitud, precisión y confiabilidad de los procesos e instrumentos de medición, garantizando que los datos recopilados sean válidos y consistentes para la toma de decisiones en el control de calidad y la mejora de procesos.

Non-Destructive Testing (NDT): un método utilizado para evaluar las propiedades, la integridad o la estructura del material sin causar daños, empleando técnicas como pruebas ultrasónicas, radiográficas, de partículas magnéticas y de líquidos penetrantes para detectar fallas o discontinuidades.

Operational Qualification (OQ): un proceso de validación que garantiza que los equipos o sistemas funcionen de acuerdo con requisitos específicos dentro de límites definidos, confirmando que funcionan según lo previsto en su entorno operativo.

Performance Qualification (PQ): un proceso que verifica que un sistema o equipo funciona de acuerdo con requisitos específicos en condiciones del mundo real, garantizando que realiza consistentemente su función prevista dentro de límites predeterminados.

Process Capability Index (Cpk): una medida estadística que cuantifica qué tan bien un proceso puede producir resultados dentro de límites específicos, indicando la relación entre la media del proceso y el límite de especificación más cercano, ajustado a la variabilidad del proceso.

Process Failure Mode and Effects Analysis (PFMEA): un método sistemático para identificar y evaluar posibles fallas en un proceso de fabricación o comercial, evaluar sus efectos sobre los resultados y priorizar acciones para mitigar los riesgos.

Production Part Approval Process (PPAP): un procedimiento estandarizado utilizado en la fabricación para garantizar que los proveedores cumplan con los requisitos de calidad antes de la producción en masa, que implica la documentación y validación de las especificaciones de diseño, las capacidades del proceso y las muestras de producción para confirmar el cumplimiento de las expectativas del cliente.

Project Management Office (PMO): una entidad centralizada dentro de una organización que estandariza las prácticas de gestión de proyectos, proporciona gobernanza, apoya la ejecución del proyecto y facilita la asignación de recursos para garantizar la alineación con los objetivos estratégicos y mejorar los resultados del proyecto.

Repeatability and Reproducibility (R&R): Capacidad de un sistema de medición para producir resultados consistentes bajo las mismas condiciones (repetibilidad) y en diferentes condiciones u operadores (reproducibilidad), a menudo evaluada mediante métodos estadísticos para evaluar la variabilidad y la confiabilidad en los procesos de recopilación de datos.

Standard Operating Procedure (SOP): un conjunto de instrucciones paso a paso creadas para ayudar a los trabajadores a realizar operaciones rutinarias de manera consistente y eficiente, garantizando el cumplimiento de las regulaciones y los estándares de calidad.

Statistical Process Control (SPC): un método de control de calidad que emplea técnicas estadísticas para supervisar y controlar un proceso, garantizando que funcione a su máximo potencial identificando variaciones y manteniendo una producción constante dentro de límites específicos.

Takt Time: El tiempo máximo permitido para producir un producto que satisfaga la demanda del cliente, calculado dividiendo el tiempo de producción disponible entre la producción requerida. Ayuda a sincronizar el ritmo de producción con la demanda, garantizando un flujo de trabajo eficiente y la asignación de recursos.

Publicaciones relacionadas

Estrategia de Control de la Contaminación y Mejores Prácticas para Salas Blancas 26

De GMP a cGMP: la Guía Completa para Dominarlas

Validación del Proceso IQ OQ PQ: Teoría y Práctica Completas

Las estrategias del “Loco Solitario”, del “First Follower” y del “Fast Follower”

Los 20 Mejores Usos de los Proxies en Ingeniería

Cómo Vender Hielo a los Esquimales (o Estrategias de Marketing)