So planen und führen Sie einen Pilotlauf durch, um Werkzeuge, Montageprozesse und Qualitätskontrolle zu validieren, bevor Sie mit der Massenproduktion beginnen.

Um die Leistung eines Prototyps in eine wiederholbare Produktion umzusetzen, ist ein methodischer Pilotproduktionslauf erforderlich, der sich auf die Validierung des Herstellungsprozesses und nicht des Produktdesigns konzentriert. Ein ordnungsgemäß durchgeführter Pilotproduktionslauf deckt Werkzeugschwächen, Montageengpässe und Qualitätskontrolllücken unter realen Zykluszeiten und Bedienerbedingungen auf und reduziert so die Wahrscheinlichkeit kostspieliger Nacharbeiten bei Serienproduktion.

You will find in this article tips to define pilot objectives, selecting pilot quantity and production lines, and preparing operator training, together with a metrics-driven methodology for measuring First Pass Yield, cycle time, scrap rate and Prozessfähigkeit. It also lays out pragmatic tests for validating tooling, jigs, fixtures and die life under production loads, plus structured steps to finalize work instructions, quality control plans, traceability and corrective actions based on pilot feedback.

Die wichtigsten Erkenntnisse

- Bestätigen Sie die Fertigungskapazität, bevor Sie sich auf ein bestimmtes Volumen festlegen

- Definieren Sie Pilotgröße, Produktionslinie, Stellfläche und Schulung

- Measure FPY, Taktzeit, cycle time, scrap and capability

- Stress test molds, fixtures and tooling for wear

- Sperren Sie Arbeitsanweisungen, Inspektionspläne und Rückverfolgbarkeitslinks

- Verwenden Sie formale Go/No-Go-Gates und Checklisten für die behördliche Freigabe

- mit den PPAP- und R@R-Konzepten vertraut sein

Validieren Sie Herstellungsprozesse, nicht das Produktdesign

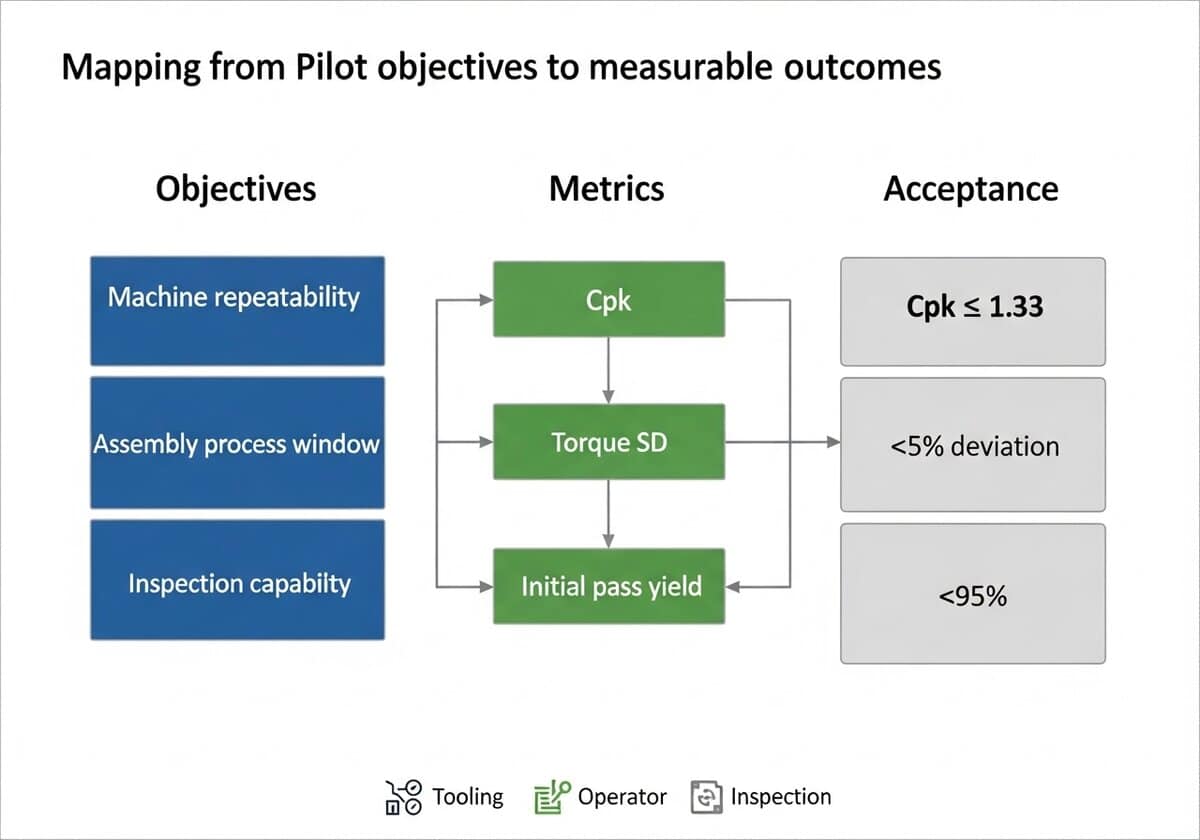

Pilot objectives must target manufacturing Prozessvalidierung, not product concept checks.

Definieren Sie messbare Ergebnisse für die Geräteeinrichtung, die Einhaltung von Bedienerverfahren und die Prüfsteuerung. Nutzen Sie den Pilotlauf, um Werkzeuge, Montageprozesse und Qualitätskontrolle zu validieren, bevor Sie mit der Massenproduktion beginnen.

Set numerical targets up front, such as for example:

- Ziel ist eine Prozessfähigkeit Cpk ≥ 1,33 für kritische Abmessungen

- reduce defects toward Sechs Sigma guidance of 3.4 DPMO where feasible.

- Geben Sie für nicht kritische Baugruppen eine Ziel-Initial-Pass-Yield (IPY) von beispielsweise ≥95 % an.

- Berücksichtigen Sie akzeptable Ausschussraten und an die Taktzeit gebundene Zykluszeitfenster.

Taktzeitdefinition: in lean production, Takt Time is the calculated pace at which a product must be completed to satisfy customer demand. It essentially acts as the “heartbeat” of the production process, aligning manufacturing speed with the rate of customer orders. Takt time is determined by the simple formula: [latex]\text{Takt Time} = \frac{\text{Total Available Production Time}}{\text{Total Customer Demand for that Period}}[/latex]. The primary goal of establishing a takt time is to perfectly match production output with customer requirements, thereby minimizing waste through overproduction or underproduction and ensuring a smooth, continuous workflow. This key lean manufacturing metric is not a measure of how long it takes to produce a single unit (that’s cycle time), but rather the rhythm that the production system must maintain to meet its commitments.

Typische Prozessziele:

- Bestätigen Sie die Wiederholbarkeit der Maschine im Produktionsrhythmus.

- Überprüfen Sie die Montagereihenfolge und die Drehmoment-/Kraftfenster.

- Beweisen Sie die Wiederholbarkeit und den Durchsatz der Inspektion.

Jeder Punkt wird zu einem eigenständigen Test mit Bestehens-/Nichtbestehenskriterien und Messmethode.

Verwenden Sie etablierte Stichproben- und Abnahmeschemata wie ANSI/ASQ Z1.4 für die Losprüfung und klassifizieren Sie Defekte nach kritischem, schwerwiegendem und geringfügigem Schweregrad. Setzen Sie für kritische Defekte den AQL = 0; für schwerwiegende Defekte sollten Sie je nach Risiko einen AQL von 0,65–1,5 in Betracht ziehen. Erfassen Sie Lauflängendaten zur Unterstützung von Weibull- oder Lebensdauerschätzungen für Werkzeug- und Vorrichtungsverschleiß.

Weibull-Verteilung bei der Fertigungsvalidierung: Die Weibull-Verteilung ist eine kontinuierliche Wahrscheinlichkeitsverteilung, die in der Zuverlässigkeitstechnik häufig verwendet wird, um die Zeit bis zum Ausfall einer Komponente oder eines Systems zu modellieren. Ihre Stärke liegt in ihrer Flexibilität, die durch ihre wichtigsten Parameter definiert wird:

- Formparameter (β oder k): Dies ist der wichtigste Parameter, da er die Art der Ausfallrate im Laufe der Zeit angibt.

- β

- β = 1: Gibt eine konstante Ausfallrate an, die für zufällige Ausfälle während der Nutzungsdauer eines Produkts charakteristisch ist.

- β > 1: weist auf eine steigende Ausfallrate hin und signalisiert Verschleißausfälle mit zunehmendem Alter des Produkts.

- Skalenparameter (η oder λ): auch als charakteristische Lebensdauer bezeichnet, stellt den Zeitpunkt dar, zu dem 63,2 % der Bevölkerung ausgefallen sein werden. Im Wesentlichen streckt oder staucht sie die Verteilung entlang der Zeitachse.

- Lageparameter (γ): Dieser optionale dritte Parameter stellt einen fehlerfreien Zeitraum dar. Wenn er größer als Null ist, gibt er einen Zeitraum an, in dem voraussichtlich keine Fehler auftreten.

Weitere Einzelheiten finden Sie in unserem Artikel speziell zu diesem Thema:

Sammeln Sie während des Tests einen fokussierten Datensatz und ordnen Sie ihn Entscheidungsmetriken zu. Die folgende Tabelle fasst typische Paarungen zusammen.

| Verfahren | Metrisch | Annahme |

|---|---|---|

| Spritzguss | Dimensionaler Cpk | ≥1,33 |

| Montagedrehmoment | Drehmomentabweichung (SD) | ≤5 % des Sollwerts |

| Inspektion | Anfängliche Pass-Ausbeute | ≥95 % |

Dokumentieren Sie Ziele, Messpläne und Abschlusskriterien in einem Pilotprotokoll, das von der Fertigung und der Qualitätsabteilung gemeinsam unterzeichnet wird. Fügen Sie Rückverfolgbarkeitsanforderungen und erforderliche Datenfelder für jede erfasste Teilenummer hinzu.

Tipp: erfordern eine Mindestlauflänge, die mindestens 30 unabhängige Proben pro kritischem Merkmal erzeugt, um eine grundlegende Fähigkeitsanalyse zu unterstützen.

Tipp: Prüfen Sie anhand der Regeln Ihres Unternehmens und der Domänenbehörde, ob und wie lange Validierungsbeispiele aufbewahrt werden müssen.

Planung des Pilotlaufs

Definieren Sie die Anzahl der Pilotchargen basierend auf Validierungszielen und nachgelagerten Einschränkungen. In der Industrie ist es üblich, Pilotchargen zwischen 100–1.000 Einheiten um Werkzeugbau und Logistik in einem produktionsähnlichen Rhythmus zu betreiben. Wählen Sie die Menge so aus, dass statistisch aussagekräftige Fehlermodi erzeugt werden, während Ausschuss und Lagerkosten begrenzt werden.

Wählen Sie die Produktionslinie anhand klarer Kriterien aus: passende Ausrüstung, Taktzeitkapazität und Verfügbarkeit der Bedienerqualifikationen. Verwenden Sie eine geordnete Checkliste, um die Entscheidung reproduzierbar zu machen:

- Kernausrüstung und Zykluszeit aufeinander abstimmen

- Materialfluss und Vorrichtungen bestätigen

- Validieren Sie Prüfpunkte und Rückverfolgbarkeit

Vergleichen Sie eine dedizierte Pilotzelle mit der Verwendung der Zielproduktionslinie, um über Layout und Ressourcenzuweisung zu entscheiden.

| Option | Vorteile | Nachteile |

|---|---|---|

| Spezielle Pilotzelle | Kontrollierte Variablen, einfache Beobachtung | Nicht identische Ausrüstung |

| Zielproduktionslinie | Echte Prozessbedingungen | Stört die Lautstärkeausgabe |

Verwenden Sie die Tabelle, um die Beteiligten zu informieren und Kompromisse festzuhalten.

Design the shop layout to preserve material flow, ergonomics, and measurement points; place SPC gates where defects first appear. For Medizinprodukt regulatory compliance, process validation guidance commonly expects at least three consecutive successful batches during performance qualification. Train operators on takt time, defect recognition, and corrective action initiation before the pilot run.

Implementieren Sie eine Kompetenz-Checkliste, praktische Beurteilungen und Live-Coaching während der ersten Schichten.

Tipp:require operators to complete a timed assembly trial and a quality audit score...

You have read 32% of the article. The rest is for our community. Already a member? Einloggen

(und auch um unsere Originalinhalte vor Scraping-Bots zu schützen)

Innovation.world Gemeinschaft

Anmelden oder Registrieren (100% kostenlos)

Lesen Sie den Rest dieses Artikels und alle Inhalte und Tools, die nur für Mitglieder zugänglich sind.

Nur echte Ingenieure, Hersteller, Designer und Marketingfachleute.

Kein Bot, kein Hater, kein Spammer.

Häufig gestellte Fragen

Worauf sollten sich die Ziele eines Pilotlaufs beim Übergang vom Prototyp zur Produktion konzentrieren?

Wie wählen Sie die Menge der Pilotserie, die Produktionslinie und das Anlagenlayout aus?

Welche Bedienerschulung ist vor dem Start eines Pilotlaufs erforderlich?

Welche Validierungsmetriken sollten während des Pilotlaufs verfolgt werden?

Wie sollten Werkzeuge, Vorrichtungen, Halterungen und Matrizen unter Pilotbedingungen validiert werden?

Wann und wie werden Arbeitsanweisungen, Qualitätspläne und Rückverfolgbarkeit auf Grundlage des Pilot-Feedbacks finalisiert?

Was sind die formalen Go/No-Go-Kriterien für den Übergang zur Massenproduktion?

Welche branchenspezifischen Freigabeanforderungen gelten für Unterhaltungselektronik, Spritzgusskunststoffe, medizinische Geräte und Autoteile?

Verwandte Themen

- Lieferantenqualifizierung und Wareneingangskontrolle: Vorqualifizierung von Lieferanten und Festlegung von Materialannahmekriterien

- Statistische Prozesskontrolle and control-chart deployment: Implementierung von SPC-Regeln und Kontrollkarten für die Live-Prozessüberwachung

- Umwelt- und beschleunigte Stresstests an Produktionseinheiten: Durchführung von thermischen, Feuchtigkeits- und Vibrationsbelastungsläufen während des Pilotprojekts

- Validierung von Verpackung, Zusammenstellung und Etikettierung im Produktionsdurchsatz: Schnelle Überprüfung der Verpackungsintegrität, der Zusammenstellungsgenauigkeit und der Etikettenanbringung

- Manufacturing Execution System (MES) und Datenerfassungsintegration: Verbinden von Maschinen und Bedienern zur Erfassung von Rückverfolgbarkeit und Analyse

- Zulassungsanträge und Auditbereitschaft für Pilotdaten: Vorbereitung der Dokumentation und Nachweise aus Pilotläufen für die behördliche Prüfung

- Validierung der Wartungsstrategie und Erfassung der durchschnittlichen Zeit: Validierung der Intervalle für vorbeugende Wartung und Erfassung der Ursachen von Ausfallzeiten

- Engineering change control (ECO) and documentation flow testing: Durchführung von ECO-Genehmigungen, Revisionskontrolle und Shop-Floor-Verteilung

- Process risk assessment and PFMEA updates: Aktualisierung von PFMEA, Kontrollplänen und Minderungsmaßnahmen anhand von Pilotdaten

- Beurteilung der Ergonomie und Sicherheit am Arbeitsplatz: Beobachten der Körperhaltung des Bedieners, des Zugangs und der EHS-Kontrollen unter realistischem Tempo

- Probe für Lieferkette und Inbound-Logistik: Laufende Kitting, Pufferlagerung und Just-in-Time-Lieferungen an die Pilotlinie

- Kosten der Qualitätsanalyse und Ausschussabrechnung: Quantifizierung von Nacharbeit, Ausschusskosten und Prüfaufwand für die Rampenökonomie

- Bereitstellungs- und Rollback-Verfahren für die Produktion von Firmware und Software: Validierung von sicherem Flashen, Versionskontrolle und Rollback-Schritten in der Produktion

- Linienaustaktung und Engpasserkennung mit Taktzeitanalyse: Taktmessung, Ausgleichsstationen und Lokalisierung von Durchsatzengpässen

- Kalibrierung der Prüfgeräte im Probelauf und Messgeräte-R&R: Kalibrieren von Prüfwerkzeugen und Durchführen von Wiederholbarkeits- und Reproduzierbarkeitsstudien

Externe Links zum Pilotproduktionslauf

Internationale Standards

(Bewegen Sie den Mauszeiger über den Link, um unsere Inhaltsbeschreibung anzuzeigen)

Glossar der verwendeten Begriffe

American National Standards Institute (ANSI): eine private gemeinnützige Organisation, die die Entwicklung freiwilliger Konsensstandards für Produkte, Dienstleistungen, Prozesse und Systeme in den Vereinigten Staaten überwacht und Qualität, Sicherheit und Interoperabilität in verschiedenen Branchen fördert.

Calculation of Process Capability (Cpk): Ein statistisches Maß, das die Fähigkeit eines Prozesses bewertet, Ergebnisse innerhalb festgelegter Grenzen zu erzielen. Die Berechnung erfolgt durch die Bewertung des Abstands zwischen dem Prozessmittelwert und der nächstgelegenen Spezifikationsgrenze, normalisiert durch die Prozessstandardabweichung.

Contract Manufacturer (CM): Ein Unternehmen, das im Auftrag eines anderen Unternehmens Waren produziert und dabei in der Regel bestimmte Design- und Qualitätsvorgaben befolgt. Dadurch kann sich das beauftragende Unternehmen auf Kernkompetenzen wie Marketing und Produktentwicklung konzentrieren und gleichzeitig Fertigungsprozesse auslagern.

Corrective Action and Preventative Action (CAPA): Ein systematischer Ansatz zur Identifizierung, Untersuchung und Behebung von Nichtkonformitäten und potenziellen Problemen, um ein erneutes Auftreten zu verhindern und die Einhaltung gesetzlicher Standards in Qualitätsmanagementsystemen sicherzustellen.

Cost of Quality (CoQ): Gesamtkosten, die mit der Sicherstellung der Einhaltung von Qualitätsstandards bei Produkten oder Dienstleistungen verbunden sind, einschließlich Präventions-, Bewertungs- und Fehlerkosten. Dazu gehören Aufwendungen zur Vermeidung von Mängeln, Kosten für die Qualitätsbewertung und Kosten, die durch Mängel an Produkten oder Dienstleistungen entstehen.

Critical Control Points (CCP): Spezifische Phasen eines Prozesses, in denen Kontrollen angewendet werden können, um Gefahren für die Lebensmittelsicherheit zu verhindern, zu beseitigen oder auf ein akzeptables Maß zu reduzieren. Die Identifizierung dieser Punkte ist für eine effektive Gefahrenanalyse und ein kritisches Kontrollmanagement in Lebensmittelproduktionssystemen von entscheidender Bedeutung.

Defects Per Million Opportunities (DPMO): Eine in der Qualitätskontrolle verwendete Messung, die die Anzahl der Fehler in einem Prozess pro einer Million Fehlermöglichkeiten quantifiziert. Die Berechnung erfolgt durch Division der Anzahl der Fehler durch die Gesamtzahl der Möglichkeiten und Multiplikation mit einer Million.

Design Failure Mode and Effects (DFMEA): Ein systematischer Ansatz zur Identifizierung potenzieller designbezogener Fehler, zur Analyse ihrer Auswirkungen auf die Systemleistung und zur Priorisierung von Risiken, um die Produktzuverlässigkeit und -sicherheit während der Designphase zu verbessern.

Device Master Record (DMR): Eine Zusammenstellung von Dokumenten und Spezifikationen, die die notwendigen Informationen zur Herstellung eines Medizinprodukts liefern, einschließlich Designspezifikationen, Produktionsprozesse, Qualitätssicherungsmaßnahmen und Kennzeichnungsanforderungen, um die Einhaltung gesetzlicher Standards zu gewährleisten.

Eight Disciplines Problem Solving (8D): Eine strukturierte Problemlösungsmethode zum Erkennen, Korrigieren und Beseitigen wiederkehrender Probleme. Sie besteht aus acht Schritten: Teambildung, Problembeschreibung, Eindämmungsmaßnahmen, Ursachenanalyse, Korrekturmaßnahmen, Implementierung, Prävention und Anerkennung der Teambemühungen.

Electromagnetic Compatibility (EMC): die Fähigkeit elektrischer Geräte, ohne Störungen durch externe elektromagnetische Felder zu funktionieren und keine elektromagnetische Energie abzugeben, die Störungen bei anderen Geräten verursacht.

Engineering Change Order (ECO): Ein Dokument, das Änderungen am Design, den Spezifikationen oder den Prozessen eines Produkts autorisiert, die Änderungen, Gründe und Implementierungsanweisungen detailliert beschreibt und so eine ordnungsgemäße Verfolgung und Verwaltung der Änderungen während des gesamten Produktlebenszyklus gewährleistet.

Failure Mode and Effects Analysis (FMEA): Eine systematische Methode zur Bewertung potenzieller Fehlermodi innerhalb eines Systems, Prozesses oder Produkts, zur Beurteilung ihrer Auswirkungen auf die Leistung und zur Priorisierung von Risiken, um Zuverlässigkeit und Sicherheit durch Korrekturmaßnahmen zu verbessern.

First Pass Yield (FPY): Eine Fertigungskennzahl, die den Prozentsatz der Produkte misst, die während des anfänglichen Produktionsprozesses korrekt und ohne Nacharbeit oder Mängel hergestellt wurden, und so die Effizienz und Qualität der Betriebsabläufe anzeigt.

Food and Drug Administration (FDA): eine Bundesbehörde des US-Gesundheitsministeriums, die für die Regulierung der Lebensmittelsicherheit, Arzneimittel, Medizinprodukte, Kosmetika und Tabakprodukte zuständig ist, um durch wissenschaftliche Bewertung und Durchsetzung von Konformitätsstandards die öffentliche Gesundheit und Sicherheit zu gewährleisten.

Installation Qualification (IQ): Ein dokumentierter Prozess zur Überprüfung, ob Geräte oder Systeme gemäß den Spezifikationen installiert werden, einschließlich der Bewertung von Versorgungseinrichtungen, Umgebungsbedingungen und der Einhaltung von Designanforderungen, um die Bereitschaft zur Betriebsqualifizierung sicherzustellen.

International Organization for Standardization (ISO): Eine nichtstaatliche internationale Organisation, die Standards entwickelt und veröffentlicht, um Qualität, Sicherheit, Effizienz und Interoperabilität in verschiedenen Branchen und Sektoren zu gewährleisten und so den globalen Handel und die Zusammenarbeit zu fördern. Die Organisation wurde 1947 gegründet und umfasst nationale Standardisierungsorganisationen der Mitgliedsländer.

Measurement System Analysis (MSA): Eine statistische Methode zur Bewertung der Genauigkeit, Präzision und Zuverlässigkeit von Messvorgängen und -instrumenten. Sie stellt sicher, dass die gesammelten Daten für die Entscheidungsfindung bei der Qualitätskontrolle und Prozessverbesserung gültig und konsistent sind.

Non-Destructive Testing (NDT): Eine Methode zur schadensfreien Bewertung von Materialeigenschaften, Integrität oder Struktur. Dabei kommen Techniken wie Ultraschall-, Röntgen-, Magnetpulver- und Farbeindringprüfung zum Einsatz, um Fehler oder Unstetigkeiten zu erkennen.

Operational Qualification (OQ): Ein Validierungsprozess, der sicherstellt, dass Geräte oder Systeme innerhalb definierter Grenzen gemäß den angegebenen Anforderungen funktionieren und bestätigt, dass sie in ihrer Betriebsumgebung die vorgesehene Leistung erbringen.

Performance Qualification (PQ): Ein Prozess, der überprüft, ob ein System oder Gerät unter realen Bedingungen gemäß den angegebenen Anforderungen funktioniert und sicherstellt, dass es seine beabsichtigte Funktion innerhalb vorgegebener Grenzen durchgängig erfüllt.

Process Capability Index (Cpk): Ein statistisches Maß, das quantifiziert, wie gut ein Prozess innerhalb festgelegter Grenzen Ergebnisse erzielen kann. Es gibt die Beziehung zwischen dem Prozessmittelwert und der nächstgelegenen Spezifikationsgrenze an, angepasst an die Prozessvariabilität.

Process Failure Mode and Effects Analysis (PFMEA): eine systematische Methode zur Identifizierung und Bewertung potenzieller Fehler in einem Fertigungs- oder Geschäftsprozess, zur Beurteilung ihrer Auswirkungen auf die Ergebnisse und zur Priorisierung von Maßnahmen zur Risikominderung.

Production Part Approval Process (PPAP): Ein standardisiertes Verfahren, das in der Fertigung verwendet wird, um sicherzustellen, dass Lieferanten die Qualitätsanforderungen vor der Massenproduktion erfüllen. Dazu gehört die Dokumentation und Validierung von Designspezifikationen, Prozessfähigkeiten und Produktionsmustern, um die Einhaltung der Kundenerwartungen zu bestätigen.

Project Management Office (PMO): eine zentralisierte Einheit innerhalb einer Organisation, die Projektmanagementpraktiken standardisiert, Governance bereitstellt, die Projektausführung unterstützt und die Ressourcenzuweisung erleichtert, um die Ausrichtung auf strategische Ziele sicherzustellen und Projektergebnisse zu verbessern.

Repeatability and Reproducibility (R&R): die Fähigkeit eines Messsystems, unter denselben Bedingungen (Wiederholbarkeit) und unter verschiedenen Bedingungen oder mit unterschiedlichen Bedienern (Reproduzierbarkeit) konsistente Ergebnisse zu erzielen. Diese wird häufig mithilfe statistischer Methoden ausgewertet, um die Variabilität und Zuverlässigkeit von Datenerfassungsprozessen zu beurteilen.

Standard Operating Procedure (SOP): Eine Reihe schrittweiser Anweisungen, die den Mitarbeitern dabei helfen sollen, Routinevorgänge konsistent und effizient durchzuführen und so die Einhaltung von Vorschriften und Qualitätsstandards sicherzustellen.

Statistical Process Control (SPC): Eine Methode der Qualitätskontrolle, bei der statistische Techniken zum Überwachen und Steuern eines Prozesses eingesetzt werden. Durch die Identifizierung von Abweichungen und die Aufrechterhaltung einer konsistenten Ausgabe innerhalb festgelegter Grenzen wird sichergestellt, dass dieser sein volles Potenzial ausschöpft.

Takt Time: Die maximal zulässige Zeit, um ein Produkt zur Deckung der Kundennachfrage herzustellen. Sie wird berechnet, indem die verfügbare Produktionszeit durch die benötigte Leistung geteilt wird. Sie trägt dazu bei, das Produktionstempo mit der Nachfrage zu synchronisieren und sorgt so für einen effizienten Arbeitsablauf und eine effiziente Ressourcenzuweisung.

Verwandte Artikel

Kontaminationskontrollstrategie und Best Practices für Reinräume 26

Von GMP zu cGMP: Der vollständige Mastering-Leitfaden

IQ OQ PQ Prozessvalidierung: Vollständige Theorie und Praxis

Die Strategien „Lone Nut“, „First Follower“ und „Fast Follower“

Die 20 besten Verwendungsmöglichkeiten von Proxies im Engineering

Wie man Eis an Eskimos Verkauft (oder Marketing-Spielereien)