要恢复一个公司的许多精益原则或态度,一本书是关键。来自必读书籍 这 丰田 方法:世界上最伟大制造商的 14 条管理原则 (Jeffrey Liker 博士)、维基百科和其他资料来源,以及我们自己的评论和补充,请继续阅读。

丰田即使不是首屈一指,也是精益生产的先行者之一。汽车行业要求产量大、质量高、安全,同时考虑到所需的复杂性、材料、研究和劳动力,要求价格合理。

(仅供参考 书/维基百科 为便于交流,精益原则使用了术语)

14 项精益原则

| 类别 | 丰田精益原则 ©J.Liker | 我们的意见 | |

| 长期理念 | 1 | 将管理决策建立在长期理念的基础上,甚至不惜牺牲短期财务目标 | 有义务确定长期目标,并对这些目标进行规划,包括预算、人力资源... 请参考 "Hoshin Kanri "方法,以提供帮助 |

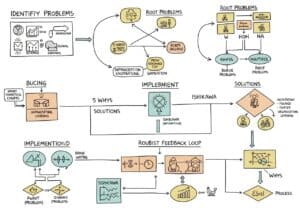

正确的流程将产生正确的结果 | 2 | 创建持续的流程,使问题浮出水面 | 不仅是流程,还有公司的态度。它至少涉及生产 + 人力资源 + 质量 + 客户支持 不要指责别人。应将其视为机遇,因为 金块 创新。 |

| 3 | 使用 "拉动 "系统,避免生产过剩 | 查看企业资源规划系统,其设置可能会有帮助,也可能没有帮助... 注意:这只是冰山一角 关键绩效指标.如果 WIP(在制品)过多,或质量不达标,那么任何流程都无法实现 "准时制"。 将流程划分为自主的子团队,并对决策和解决问题的权力进行一定的界定和控制。 | |

| 4 | 均衡工作量 (heijunka). (“像乌龟一样工作,而不是像兔子一样“). | Key for production organization: start with 时间 definition and then level the individual processes cycle times to avoid bottlenecks or over-capacities. More on that in all process posts. | |

| 5 | 建立停下来解决问题的文化,第一次就把质量做好 | 其中包括 设计 六西格玛 (DfSS) articles | |

| 6 | 标准化的任务和流程是持续改进和提高员工能力的基础 | 如果不能重复,就无法衡量和改进任何流程。标准化是得出任何结论之前的第一步 真实案例 在对一家供应商的装配线进行审计时,当观察到根本没有为工人提供任何指导时,回答是 "O所有指令都在他们的脑子里” :( | |

| 7 | 使用可视化控制,不隐藏任何问题 | ||

| 8 | 只使用可靠的、经过全面测试的技术,为您的员工和流程服务 | 是技术选择的一部分。需要整个团队(质量、流程、采购)的参与,即使是在研发阶段,或尤其如此。需要提醒的是,80% 的成本是在设计阶段决定的......所以以后的质量 KPI 也是如此。 关于这一点,请参见《敏捷》和《现代》。 | |

通过培养人才为组织增值

| 9 | 培养彻底理解工作、践行理念并将其传授给他人的领导者。 | 非常依赖于结构(并非所有公司都是丰田)。 长期领导当然是理想的,但在规模较小的敏捷组织中,这种情况越来越少(参见下文)。此外,还需要其他方法来培养和保持专业技能。 |

| 10 | 培养秉承公司理念的杰出人才和团队 | ||

| 11 | 尊重合作伙伴和供应商的扩展网络,向他们提出挑战并帮助他们改进 | 不仅是正式的审核,还有更上游的研讨会和现场持续改进、 改善, Blitz ... 提示: 让您的客户参与您的活动,以便您和您的供应商 | |

不断解决根本问题推动组织学习

| 12 | 亲自去看看,彻底了解情况(元智元术) | ≈ "价值创造在哪里 "的理念。 这不仅是为了提高人力资源效率,也是帮助设计下一个产品时考虑到生产技术和手段的关键之一 |

| 13 | 在充分考虑所有选项的基础上,以协商一致的方式慢慢做出决定;迅速执行决定(nemawashi) | 在小型敏捷组织中,这种情况也越来越少(参见下文)。 | |

| 14 | 通过不懈反思(hansei)和持续改进(kaizen),成为学习型组织 | 制定一个流程,正式将技术诀窍资本化。随着开发人员和团队的流动,越来越需要这样做。 提示: 将诀窍与公司的强制性程序分开(加入公司后,不必在开始工作前学习和验证 200 多个程序......除了敏捷组织之外的所有程序) | |

精益原则与敏捷组织

There is one aspect where these 14 Lean Principles are a bit outdated or would need some update: the Agility aspect of some models of modern organizations and development:

- 技术和变革节奏飞速发展

- 客户需求、竞争和供应商的变化都非常快。不及时 = 零销售

- 人们更换工作的机会大大增加,公司

- 远程公司、远程工作以及越来越多的外包团队和职能

因此,精益原则 #8、#9、#10、#13 需要修改,如在某些方面 #5

在某些市场,必须每 1-2 年推出一款新产品

......无论我们喜欢与否(尤其是生态方面)。

Ex: producing a new reliable high-volume phone model every year, implies either having technologies being chosen and validated years ahead or having an extremely efficient R&D, V&V, and production process. Most of the time both … or prepare your Customer Support team and financials to face issues or market recalls (antenna less effective, battery catching fire, foldable screens cracking …)

A 技术路线图 为此,必须在研发部门实施流程。

补充阅读和相关方法

- 价值流图: 一种可视化工具,用于分析和设计将产品带给客户所需的材料和信息流。

- Kaizen (continuous improvement): 这是一种注重持续、渐进地改进流程、产品和服务的理念。

- 5S methodology: 这是一种工作场所组织方法,使用五个日语单词(Seiri、Seiton、Seiso、Seiketsu、 Shitsuke)来创建一个高效的工作空间。

- 准时制(JIT)生产: 这一战略使供应商的原材料订单与生产计划直接保持一致,以降低库存成本。

- 根本原因分析(RCA): 找出问题根本原因的方法,以防止问题再次发生并改进流程。

- 可制造性设计(DFM): 是一种工程实践,其重点是设计易于制造的产品,以降低成本和缩短时间。

- 故障模式和影响分析 (FMEA): 对流程进行评估的系统方法,以确定流程在哪些地方可能失效以及如何失效,并评估不同失效情况的相对影响。

- 全面生产维护(TPM): 这种方法旨在通过减少停机时间和提高设备可靠性来提高生产率。

- Agile methodology: 一种强调灵活性、协作和客户反馈的项目管理和产品开发方法。

- 六西格玛 这是一种以数据为导向的方式和方法,用于消除任何流程中的缺陷,力求达到近乎完美的质量。

- Concurrent engineering: 是一种强调任务(如设计和制造)并行化的方法,以提高产品开发时间和效率。

- Sustainable design and manufacturing: 在产品设计和生产过程中优先考虑环境责任和资源效率的做法。

术语表

Design for Six Sigma (DfSS): 一种系统方法,旨在设计产品或流程以满足客户要求并通过在设计阶段利用六西格玛原则的工具和技术最大限度地减少缺陷和变异来实现高质量。

Enterprise Resource Planning (ERP): 一种软件解决方案,将核心业务流程(包括财务、人力资源、制造和供应链)集成到统一的系统中,以简化运营、提高数据准确性并增强整个组织的决策能力。

Failure Mode and Effects Analysis (FMEA): 一种系统方法,用于评估系统、流程或产品中的潜在故障模式,评估其对性能的影响,并确定风险的优先顺序,以通过纠正措施提高可靠性和安全性。

Just In Time (JIT): 一种生产策略,旨在通过仅在制造过程中需要时接收货物来降低库存成本,从而最大限度地减少浪费并提高效率。

Key Performance Indicator (KPI): 一个可衡量的值,表明组织实现关键业务目标的效率,通常用于评估实现目标的成功程度。

Takt Time: 生产满足客户需求的产品所需的最大允许时间,用可用生产时间除以所需产量计算得出。它有助于同步生产节奏和需求,确保高效的工作流程和资源配置。

Total Productive Maintenance (TPM): 一种强调主动和预防措施的整体设备维护方法,让所有员工参与,通过持续改进和团队合作最大限度地提高生产力、减少停机时间并提高整体设备效率。

Value Stream Mapping (VSM): 一种可视化工具,用于分析和优化流程中的物料和信息流,识别增值和非增值活动,以提高效率并减少浪费。

Work in Progress (WIP): 生产过程中部分完成的物品,包括原材料、人工以及达到一定程度的间接成本。这些资产尚未成为成品,对于跟踪生产效率和库存管理至关重要。

我同意,将诀窍与强制性程序分开,可以增强入职培训和灵活性,尤其是在远程工作和频繁更换工作岗位成为常态的情况下。

在研发中实施技术路线图确实可以帮助企业保持领先地位,确保高效的研发流程,同时最大限度地降低代价高昂的产品召回风险。

这些公司可能没有丰田这样的巨头那样的资源或结构,如何将这些原则应用于规模更小、更灵活的公司,将是一个有趣的课题。

这篇文章很有意思!但是否还有人觉得敏捷组织实际上可能会从这 14 条精益原则中获益更多?

读来有趣!但精益原则不是更适合制造业而非服务业吗?您怎么看?

有趣的阅读!有没有想过,这 14 项精益原则能否有效地应用于教育或医疗保健等非制造业领域?