Per riprendere molti dei principi lean di un'azienda o di un atteggiamento, un libro è fondamentale. Dal libro imperdibile IL Toyota Way: 14 principi di gestione dal più grande produttore del mondo (Dr. Jeffrey Liker), Wikipedia e altre fonti, con i nostri commenti e le nostre aggiunte, continuate a leggere.

Toyota è tra i primi, se non il primo, praticanti di Lean su larga scala. L'industria automobilistica chiede volumi elevati, alta qualità e sicurezza, ma a prezzi ragionevoli, tenendo conto della complessità, dei materiali, degli studi e della manodopera necessari.

(Per vostra informazione, il libro/Wikipedia per i principi lean viene utilizzata una terminologia che facilita la comunicazione)

I 14 principi Lean

| Categoria | Principi Toyota Lean ©J. Liker | I nostri commenti | |

| Filosofia a lungo termine | 1 | Basate le vostre decisioni di gestione su una filosofia a lungo termine, anche a scapito degli obiettivi finanziari a breve termine. | Obblighi di definire un obiettivo a lungo termine, e la pianificazione per questi, tra cui un budget, HR ... Per aiutarvi, fate riferimento alla metodologia Hoshin Kanri. |

Il giusto processo produrrà i giusti risultati | 2 | Creare un flusso continuo di processi per far emergere i problemi. | Non solo processo, ma anche atteggiamento aziendale. Coinvolge almeno la produzione + le risorse umane + la qualità + l'assistenza ai clienti. Non bisogna puntare il dito. Dovrebbe essere visto come un'opportunità, come in Pepite d'oro per l'innovazione. |

| 3 | Utilizzare sistemi "pull" per evitare la sovrapproduzione | Guardate l'ERP, le sue impostazioni possono essere utili o meno ... Nota: questa è la punta dell'iceberg KPI. Nessun processo sarà in grado di funzionare "Just In Time" se ci sono troppi WIP o una qualità casuale ... Strutturate il processo in sottogruppi autonomi, con un potere decisionale e di risoluzione dei problemi definito e controllato. | |

| 4 | Livellare il carico di lavoro (heijunka). (“Lavorare come la tartaruga, non come la lepre“). | Key for production organization: start with Tempo definition and then level the individual processes cycle times to avoid bottlenecks or over-capacities. More on that in all process posts. | |

| 5 | Costruire una cultura che prevede di fermarsi per risolvere i problemi, per ottenere la qualità giusta al primo tentativo. | Tra gli altri, si veda Design per Sei Sigma (DfSS) articoli | |

| 6 | Attività e processi standardizzati sono alla base del miglioramento continuo e della responsabilizzazione dei dipendenti. | Nessun processo può essere misurato e quindi migliorato se non è ripetibile. La standardizzazione è il primo passo da compiere prima di trarre qualsiasi conclusione. Un caso reale: Durante un audit presso la linea di assemblaggio di un fornitore, osservando che non c'era alcuna istruzione disponibile per i lavoratori, la risposta è stata "OI peratori hanno tutte le istruzioni nella loro testa” :( | |

| 7 | Utilizzare il controllo visivo per non nascondere i problemi | ||

| 8 | Utilizzate solo tecnologie affidabili e accuratamente testate, al servizio delle vostre persone e dei vostri processi. | Fa parte della selezione della tecnologia. Deve coinvolgere l'intero team (qualità, processo, acquisti) anche - o soprattutto - nella fase R&D. Ricordiamo che l'80% del costo viene deciso nella fase di progettazione... così come i successivi KPI di qualità. Si veda Agilità e tempi moderni a questo proposito. | |

Aggiungete valore all'organizzazione sviluppando le vostre persone

| 9 | Crescere leader che comprendano a fondo il lavoro, vivano la filosofia e la insegnino agli altri. | molto dipendente dalla struttura (non tutte le aziende sono Toyota). I leader a lungo termine sono l'ideale, naturalmente, ma sempre meno nelle organizzazioni Agile più piccole (vedi sotto). Sono necessari anche altri mezzi per costruire e mantenere il know-how. |

| 10 | Sviluppare persone e team eccezionali che seguano la filosofia della vostra azienda. | ||

| 11 | Rispettare la propria rete estesa di partner e fornitori mettendoli alla prova e aiutandoli a migliorare | non solo audit formali, ma anche workshop più a monte, miglioramento continuo in loco, Kaizen, Blitz ... Mancia: far partecipare i vostri clienti alle vostre attività, così come voi con i vostri fornitori | |

La soluzione continua dei problemi alla radice favorisce l'apprendimento organizzativo

| 12 | Andare a vedere di persona per capire a fondo la situazione (Genchi Genbutsu) | ≈ La filosofia "dove si crea il valore". Non solo per l'efficienza delle risorse umane, ma anche per aiutare a progettare il prossimo prodotto tenendo conto delle tecnologie e dei mezzi di produzione. |

| 13 | Prendere decisioni lentamente, per consenso, valutando a fondo tutte le opzioni; attuare le decisioni rapidamente (nemawashi). | di nuovo, sempre meno nelle organizzazioni Agile più piccole (vedi sotto). | |

| 14 | Diventare un'organizzazione che apprende attraverso una riflessione incessante (hansei) e un miglioramento continuo (kaizen). | Mettete in atto un processo per capitalizzare formalmente il know-how. Questo è sempre più necessario, dato che gli sviluppatori e i team si stanno spostando. Mancia: separare il know-how dalle procedure aziendali obbligatorie (non dover imparare e convalidare 200+ procedure prima di iniziare a lavorare quando si entra in un'azienda ... tutto tranne l'organizzazione Agile) | |

Principi Lean vs Organizzazione Agile

There is one aspect where these 14 Lean Principles are a bit outdated or would need some update: the Agility aspect of some models of modern organizations and development:

- le tecnologie e il ritmo dei cambiamenti si evolvono in modo esponenziale

- Le richieste dei clienti, la concorrenza e i fornitori si evolvono molto rapidamente. Non in tempo = zero vendite

- le persone cambiano molto più spesso lavoro e l'azienda

- aziende remote, lavoro a distanza e un numero sempre maggiore di team e funzioni esternalizzate

Pertanto, i principi lean #8, #9, #10, #13 dovrebbero essere modificati, in quanto in alcuni aspetti #5

In alcuni mercati, avere un nuovo prodotto ogni 1-2 anni è un must.

...che ci piaccia o no (soprattutto per l'aspetto ecologico).

Ex: producing a new reliable high-volume phone model every year, implies either having technologies being chosen and validated years ahead or having an extremely efficient R&D, V&V, and production process. Most of the time both … or prepare your Customer Support team and financials to face issues or market recalls (antenna less effective, battery catching fire, foldable screens cracking …)

A Tabella di marcia della tecnologia Il processo implementato nel vostro reparto R&D è un must per questo.

Letture complementari e metodi correlati

- Mappatura del flusso di valore: uno strumento visivo per analizzare e progettare il flusso di materiali e informazioni necessario per portare un prodotto al cliente.

- Kaizen (continuous improvement): una filosofia che si concentra sul miglioramento continuo e incrementale di processi, prodotti e servizi.

- 5S methodology: un metodo di organizzazione del posto di lavoro che utilizza un elenco di cinque parole giapponesi (Seiri, Seiton, Seiso, Seiketsu, Shitsuke) per creare uno spazio di lavoro efficiente ed efficace.

- Just-In-Time (JIT) Production: una strategia che allinea gli ordini di materie prime dai fornitori direttamente con i programmi di produzione per ridurre i costi di inventario.

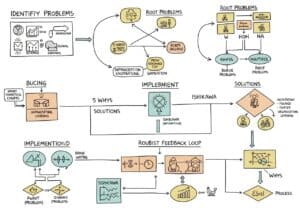

- Analisi della causa principale (RCA): un metodo per identificare le cause alla base dei problemi per evitare che si ripetano e migliorare i processi.

- Progettazione per la producibilità (DFM): una pratica ingegneristica che si concentra sulla progettazione di prodotti facili da fabbricare, riducendo i costi e i tempi.

- Failure Mode and Effects Analysis (FMEA): un metodo sistematico di valutazione dei processi per identificare dove e come potrebbero fallire e per valutare l'impatto relativo dei diversi fallimenti.

- Manutenzione Produttiva Totale (TPM): un approccio che mira ad aumentare la produttività riducendo i tempi di fermo e migliorando l'affidabilità delle apparecchiature.

- Agile methodology: un approccio alla gestione dei progetti e allo sviluppo dei prodotti che enfatizza la flessibilità, la collaborazione e il feedback dei clienti.

- Six Sigma: un approccio e una metodologia basati sui dati per eliminare i difetti in qualsiasi processo, puntando a una qualità quasi perfetta.

- Concurrent engineering: un metodo che enfatizza la parallelizzazione dei compiti (come la progettazione e la produzione) per migliorare i tempi e l'efficienza dello sviluppo del prodotto.

- Sustainable design and manufacturing: pratiche che privilegiano la responsabilità ambientale e l'efficienza delle risorse nella progettazione dei prodotti e nei processi produttivi.

Glossario dei termini utilizzati

Design for Six Sigma (DfSS): una metodologia sistematica volta a progettare prodotti o processi che soddisfino i requisiti del cliente e raggiungano un'elevata qualità riducendo al minimo difetti e variabilità, utilizzando strumenti e tecniche tratti dai principi Six Sigma durante la fase di progettazione.

Enterprise Resource Planning (ERP): una soluzione software che integra i processi aziendali principali, tra cui finanza, risorse umane, produzione e catena di fornitura, in un sistema unificato per semplificare le operazioni, migliorare l'accuratezza dei dati e potenziare il processo decisionale in tutta l'organizzazione.

Failure Mode and Effects Analysis (FMEA): un metodo sistematico per valutare le potenziali modalità di guasto all'interno di un sistema, processo o prodotto, valutandone gli effetti sulle prestazioni e dando priorità ai rischi per migliorare l'affidabilità e la sicurezza attraverso azioni correttive.

Just In Time (JIT): una strategia di produzione che mira a ridurre i costi di inventario ricevendo le merci solo quando sono necessarie nel processo di produzione, riducendo così al minimo gli sprechi e aumentando l'efficienza.

Key Performance Indicator (KPI): un valore misurabile che dimostra l'efficacia con cui un'organizzazione sta raggiungendo gli obiettivi aziendali chiave, spesso utilizzato per valutare il successo nel raggiungimento degli obiettivi.

Takt Time: Il tempo massimo consentito per produrre un prodotto in base alla domanda del cliente, calcolato dividendo il tempo di produzione disponibile per la produzione richiesta. Aiuta a sincronizzare il ritmo di produzione con la domanda, garantendo un flusso di lavoro efficiente e un'allocazione delle risorse.

Total Productive Maintenance (TPM): un approccio olistico alla manutenzione delle attrezzature che enfatizza misure proattive e preventive, coinvolgendo tutti i dipendenti per massimizzare la produttività, ridurre i tempi di fermo e migliorare l'efficacia complessiva delle attrezzature attraverso il miglioramento continuo e il lavoro di squadra.

Value Stream Mapping (VSM): uno strumento visivo utilizzato per analizzare e ottimizzare il flusso di materiali e informazioni in un processo, identificando le attività a valore aggiunto e quelle senza valore aggiunto per migliorare l'efficienza e ridurre gli sprechi.

Work in Progress (WIP): Articoli parzialmente completati in un processo produttivo, tra cui materie prime, manodopera e costi generali sostenuti fino a un certo punto. Questi beni non sono ancora prodotti finiti e sono essenziali per monitorare l'efficienza produttiva e la gestione delle scorte.

Sono d'accordo sul fatto che separare il know-how dalle procedure obbligatorie può migliorare l'onboarding e la flessibilità, soprattutto quando il lavoro a distanza e i frequenti cambiamenti di lavoro diventano la norma.

L'implementazione di una roadmap tecnologica in R&D può effettivamente aiutare le aziende a essere all'avanguardia, garantendo processi di sviluppo efficienti e riducendo al minimo il rischio di costosi richiami di prodotto.

Sarebbe interessante vedere come questi principi si adattino ad aziende più piccole e agili che potrebbero non avere le risorse o la struttura di un gigante come Toyota.

Articolo interessante! Ma c'è qualcun altro che ritiene che le organizzazioni Agile possano beneficiare maggiormente di questi 14 principi lean?

Una lettura interessante! Ma i principi Lean non sono più adatti al settore manifatturiero che a quello dei servizi? Opinioni?

Una lettura interessante! Vi siete mai chiesti se questi 14 principi Lean potrebbero essere applicati efficacemente a settori non manifatturieri come l'istruzione o la sanità?