Per la produzione: i termini giapponesi Lean sono un vocabolario indispensabile per la produzione o la qualità, in quanto non hanno un equivalente diretto e vengono utilizzati così come sono in un contesto industriale.

Contenuti

Esiste una varietà di termini giapponesi per la produzione snella, ma qui elenchiamo una breve lista di termini giapponesi da conoscere in Lean Sigma e, più in generale, in qualsiasi miglioramento di impianti, prodotti o processi. Non per un atteggiamento da esibizionista, ma perché questi termini sono di solito più concisi e dedicati rispetto ai loro equivalenti tradotti; e semplicemente perché ormai esistono termini lean comunemente usati nelle industrie occidentali.

Termini Lean giapponesi

Kaizen

Un vocabolario chiave per iniziare l'elenco dei termini Lean è Kaizen, che significa letteralmente

Kaizen "Cambiamento per il bene" = miglioramento

o "cambiamento in meglio". Tutte le attività Lean sono finalizzate a questo Kaizen continuo. Esso enfatizza continuo miglioramento in tutti aree di attività commerciale. Kaizen è basato su il idea che piccolo, incrementale modifiche può piombo a grande risultati oltre tempo. L'obiettivo del kaizen è eliminare gli sprechi e migliorare l'efficienza in tutti gli aspetti del processo produttivo.

Il Kaizen è un approccio basato sul lavoro di squadra che si basa sul contributo collettivo dei lavoratori per identificare e implementare i miglioramenti. Questo approccio alla risoluzione dei problemi dal basso verso l'alto garantisce che tutti i membri dell'organizzazione abbiano un interesse personale nel successo dell'azienda e che i miglioramenti siano basati sulle reali esigenze di coloro che svolgono il lavoro. Questo approccio contribuisce a garantire che gli scarti vengano costantemente eliminati dal processo produttivo. La produzione Lean metodologia si concentra sulla riduzione al minimo dei rifiuti in tutte le formetra cui la sovrapproduzione, i difetti, le scorte, il movimento e i tempi di attesa, come si vedrà in Mudas di seguito.

Il Kaizen è una componente chiave della produzione Lean, in quanto fornisce un meccanismo di miglioramento continuo che può essere rapidamente implementato e adattato all'insorgere di nuovi problemi e opportunità, come si vede di seguito con gli altri termini Lean.

Kanban

Kandivieto, con il suo a Giapponese parola significato “segno“ o “disegno di leggebordo", è a strumento che aiuta a visualizzare il processo, il suo stato attuale e i suoi obiettivi, e più in generale a programmare e ottimizzare il flusso di lavoro in un ambiente snello e solo–in–tempo (JIT).

Il Kanban si presenta di solito sotto forma di tabelloni molto visivi in cui il lavoro in processo è rappresentato da carte che sono spostato lungo il linea come il lavoro progredisce, come ad esempio:

- Kandivieto tavole a traccia lavoro in progresso e visualizzare il flusso di lavoro. Questo può Aiuto identificare bottlenecks e aree per miglioramento quando le carte si bloccano e/o appaiono slot vuoti

- Kandivieto fogli per gestire inventario livelli. Questo può Aiuto garantire che materiali sono disponibile quando necessario, in un'organizzazione pull, e Aiuto ridurre rifiuti.

- Kandivieto a programma produzione a Aiuto garantire che lavoro è fluente senza problemi e che scadenze sono incontrato

- Kandivieto schede per traccia qualità da identificazione questioni presto e garantire che prodotti incontrare cliente aspettative

Suggerimento: come per le scorecard di progetto, o le lavagne di sprint o di scrum, siate molto visivi: usate un mix di forme semplici (quadrato, cerchio, triangolo) e di facili codifica dei colori per trasmettere il messaggio.

Suggerimento: deve essere posizionato vicino al lavoratore (nella zona di Gembae avere nelle vicinanze uno spazio libero sufficiente per consentire riunioni giornaliere molto rapide del team davanti ad esso.

Chiunque passi di qui, anche se non ha familiarità con il processo, deve vedere lo stato e la sfida in corso in un batter d'occhio.

Gemba

Gemmaba è a Giapponese Termine snello che mezzi “il reale luogo.” In magro produzione, Gemba è il luogo in cui viene aggiunto valore al prodotto. Questo potrebbe essere il fabbrica pavimento, il ufficio per un servizio, o qualsiasi altro luogo dove lavoro utile per il cliente è eseguito.

Il obiettivo di magro è a eliminare rifiuti in tutti moduli, e Gemba è dove rifiuti è più probabile a verificarsi. Da identificazione e eliminando rifiuti a il fonte, magro produzione si sforza a creare a di più efficiente e efficace posto di lavoro.

Muda

Da 無駄 = "Inutile", per estensione rifiuti o inutile lavoro. In Snello produzione, muda è usato a riferimento a rifiuti che si verifica quando lavoratori stanno eseguendo

qualsiasi compiti che fare non aggiungere valore a il prodotto o servizio

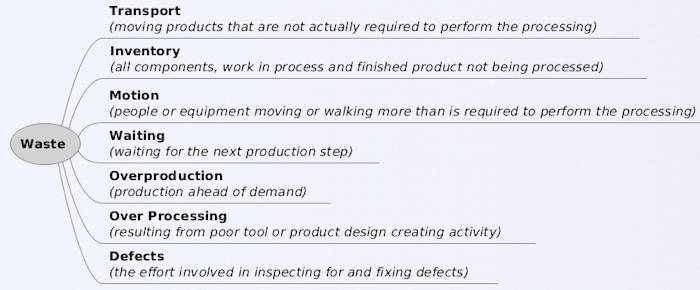

Questo può includere cose come in attesa per materiali, in attesa per approvazioni, o esecuzione compiti che potrebbe essere automatizzato. Eliminating muda(i) volontà Aiuto a migliorare efficienza e ridurre costi in produzione e altro tipi di imprese. La metodologia Lean ha identificato 7 tipi di Muda, i 7 sprechi del Lean:

- Trasporto

- Inventario

- Movimento

- In attesa

- Eccessiva elaborazione

- Sovrapproduzione

- Difetti

che può essere facilmente ricordato con "TIMWOOD" (prima lettera di ogni rifiuto)

Bonus: a volte si parla di un'ottava Muda: spreco di talentoIl fatto di non utilizzare in modo efficiente i talenti HR disponibili.

Poka-Yoke

Poka–yoke è a Giapponese qualità controllo termine derivano dalle parole giapponesi "poka", che significa evitare, e "yokeru", che significa "evitare". mezzi a errore. Esso è a tecnica fisica per prevenire gli errori in a processo, rendendoli letteralmente impossibili o almeno altamente improbabili.

- un utensile con schema a chiave che non può entrare in un altro foro

- uno scaffale che può contenere solo un pezzo specifico dedicato o un solo pezzo

Poka–yoke dispositivi o metodi sono usato a fare a processo più facile a capire e seguire a prevenire errori senza alcuno sforzo successivo, diventando a prova di idiota.

Il Poka-yoke può essere utilizzato in vari processi produttivi per migliorare il controllo della qualità.

Esempi di Poka-Yoke:

- a porta che apre in il direzione che a persona è affrontare. Questo assicura che il persona è non provare a entrare il camera il sbagliato rendendo la passeggiata efficiente e più sicura.

- a luce dotato di un sensore che si trasformerebbe su quando a persona entra a camera e giri spento quando il persona foglie il camera. Questo aiuta a salvare energia senza nemmeno pensarci e richiami persone a girare spento il luce quando essi congedo

- a dispositivo su a cucire macchina che impedisce il ago da piercing il tessuto a meno che il stampaer piede è giù

- un accessorio su a auto che impedisce il motore da inizio a meno che il parcheggio freno è impegnato

- una funzione software che impedisce il utente da risparmio a file a meno che esso ha stato correttamente rinominato per sovrascrivere altri file

- una serratura o un meccanismo a sensore su un fresatrice che impedisce il macchina da inizio se il porta è non chiuso o di rilevamento se l'utente non è sufficientemente distante

Termini di produzione bonus

Mura

Mura è a Giapponese parola significato “nonvenness“, “discorappresentanteancy“, o “irregolareità“. Esso è a chiave concetto in magro produzione e può essere pensiero di come rifiuti causato da un squilibrio nel flusso di lavoro.

Muri

Muri è a Giapponese parola che mezzi “oltreburden“ o “excess.” In il contesto di magro produzione, muri si riferisce a qualsiasi onere irragionevole posto su lavoratori, che può piombo a inefficiente lavoro pratiche e errori. Muri può anche riferimento a qualsiasi processo o attività che è eccessivamente impegnativo o difficile, che può piombo a frustrazione e povero qualità e devono quindi essere ridotti in un contesto di Lean e Qualità.

Shitsuke

Tra i termini Lean, Shil suouke è a magro produzione principio che focalizzazioni su mantenere la disciplina e gli standard all'interno a posto di lavoro. Esso è spesso riferito a come il quinto delle "5S“ (per il Giapponese parole seiri, seitone, seiso, seiketsu, e shil suouke, che tutti inizio con il lettera S).

Il obiettivo di shil suouke è a istmalato a senso di proprietà e orgoglio in lavoratori e a mantenere alto standard di qualità controllo, consentendo qualità ed efficienza a lungo termine.

Heijunka

Luiijnon soa è a produzione concetto in magro che si riferisce a il equa distribuzione della produzione in tutto il intero produzione processo. Luiijnon soa cerca a creare a livello Produzione Programma che può essere facilmente seguito e eseguito da il piano dell'officina. Inoltre, il livellamento del tempo di ciclo di ogni fase di produzione ridurrà i colli di bottiglia e la sovraccapacità, contribuendo a un processo di flusso di un pezzo e riducendo il Work In Progress (WIP). Questo produzione programma dovrebbe essere basato su effettivo cliente domanda (fare riferimento a Takt Time), non su previsioni o previsioni.

Da a seguire Luiijnon soa, il produzione processo diventa molto di più efficiente e reattivo a cliente esigenze.

Andon

Esu significa letteralmente “carta lanterna.” In a magro produzione ambiente, Esu si riferisce a a sistema utilizzato per notificare ai lavoratori un problema così che esso può essere rapidamente corretto, in genere per i miglioramenti a basso impatto..

Leggi altro Giapponese

Questi cinque termini giapponesi di lean manufacturing sono essenziali per migliorare il vostro processo produttivo. Utilizzando non solo queste parole, ma anche i concetti, creerete un'attività più efficiente ed efficace.

Si potrebbe pensare di leggere altri post sui concetti Lean o Lean Sigma nella produzione, nei processi o nelle organizzazioni di fabbrica,

o saperne di più Nozioni di base della lingua giapponese, o la cultura giapponese, o iniziare a leggere manga!