Bien Fabrication Practice, or GMP, is the universal standard for quality production. It is a set of rules to ensure that products like medicines, food, and medical devices are made consistently and safely, batch after batch. The central idea is simple: quality cannot be inspected into a product at the end of the line. Instead, it must be built into every step of the manufacturing process, from the raw materials that arrive at the loading dock to the final package that leaves it.

The “c” in cGMP stands for Current. This single letter introduces a critical, dynamic requirement. While GMP provides the foundational rulebook, cGMP legally obligates manufacturers to use the most up-to-date technologies, systems, and scientific understanding available today. A process that was perfectly acceptable under GMP normes a decade ago might fail a cGMP inspection now if better, more reliable methods have since emerged. It forces companies to continuously improve.

A Retenir

- La distinction entre GMP et cGMP est désormais académique ; l’attente est universelle.

- La gestion des risques qualité (QRM) est le moteur, pas la paperasse ni le PLM.

- L’intégrité des données est un objectif d’audit primordial.

- L'erreur humaine est un symptôme, et non une cause profonde. Attribuer un écart à une erreur humaine est un signal d'alarme indiquant un système qualité défaillant.

- La technologie d'analyse des procédés (PAT) incarne la transition des tests vers l'assurance en temps réel. Le « c » de cGMP est illustré par la PAT.

- La surveillance des fournisseurs est basée sur les données, et pas seulement sur les audits.

- La personne qualifiée (PQ) représente une responsabilité essentielle spécifique à l’UE.

- Le Stratégie de contrôle de la contamination (CCS) is the new cornerstone of sterile manufacturing.

Les 10 principes fondamentaux des bonnes pratiques de fabrication (BPF)

Les BPF ne se résument pas à un simple ensemble de règles, mais à un état d'esprit qualité fondé sur dix principes fondamentaux. Ces principes, combinés, créent un système robuste garantissant que la qualité est intégrée à chaque étape du processus de fabrication, et non pas seulement contrôlée en fin de processus.

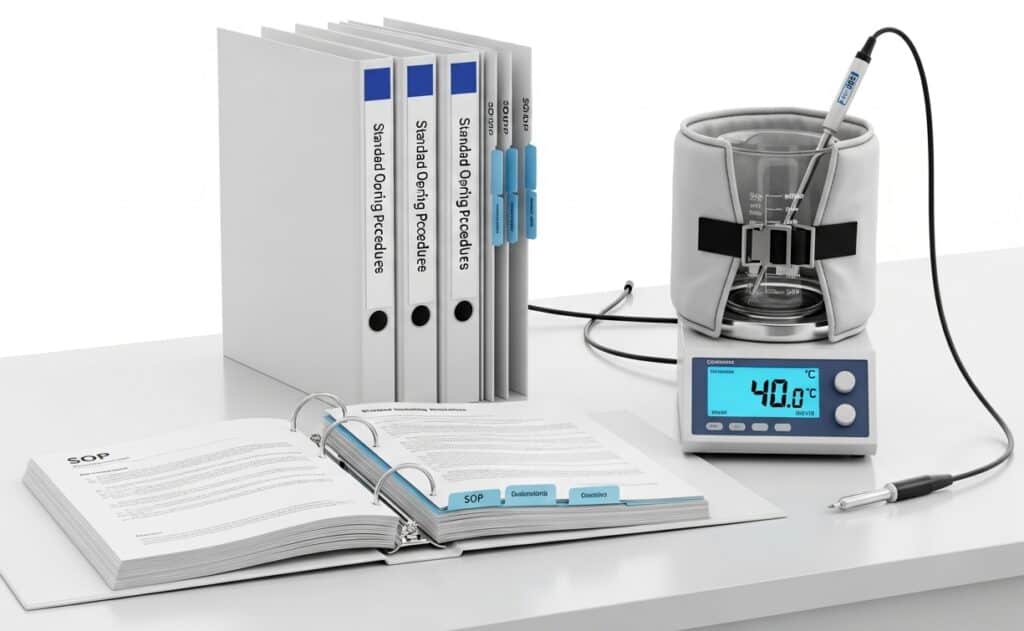

1. Rédiger des procédures étape par étape et des instructions de travail

Le fondement des BPF repose sur la définition et la documentation claires de tous les processus. Ce principe exige la création de procédures opérationnelles normalisées (PON) détaillées et claires pour chaque tâche critique. L'objectif est de garantir que les opérations sont exécutées de manière cohérente et correcte à chaque fois, quel que soit l'intervenant. Cela élimine toute ambiguïté et fournit une référence claire pour la formation et l'exécution.

Exemple d'application : L'entreprise PharmaBlend Inc. fabrique un médicament liquide thermosensible. Sa procédure opérationnelle standard (SOP-MFG-101) relative au contrôle de la température des cuves de préparation spécifie non seulement la température cible (40 °C ± 2 °C), mais aussi la séquence exacte de démarrage de la chemise chauffante, la vitesse de montée en température (ne dépassant pas 5 °C par minute), la sonde calibrée spécifique à utiliser pour la surveillance et les mesures à prendre en cas de dépassement de la température.

Conseil: Au lieu de rédiger des SOP monolithiques, adoptez une approche modulaire. Créez des SOP « principales » pour les processus complexes, qui font référence à des instructions de travail plus petites et spécifiques à chaque tâche pour chaque étape (par exemple, l'étalonnage d'un capteur spécifique, le fonctionnement d'une vanne). Cela facilite les mises à jour : si un seul équipement est remplacé, il suffit de réviser une seule petite instruction de travail au lieu de l'ensemble du SOP du processus, ce qui réduit considérablement les délais de révision et d'approbation et minimise le risque d'introduire des erreurs dans des sections non pertinentes.

2. Suivez méticuleusement les procédures et les instructions

Des procédures documentées sont vaines si elles ne sont pas respectées. Ce principe exige un respect strict des procédures opérationnelles standard écrites, sans dérogation. Si une dérogation est nécessaire, elle doit être formellement documentée, justifiée et approuvée par le biais d'un processus de contrôle des modifications défini. Cela garantit que tout écart par rapport à la norme est contrôlé, évalué en termes de risques et enregistré à des fins de traçabilité.

Conseil: Mettre en place un indicateur de « bonne première fois » (RFT) pour l'exécution des procédures, suivi lors de la revue des dossiers de lots. En cas d'écarts dus au non-respect, ne vous contentez pas de former à nouveau l'opérateur. Réalisez une analyse des causes profondes axée sur la facilité d'utilisation de la procédure (approche facteurs humains). L'instruction était-elle ambiguë ? La séquence était-elle illogique ? L'outil requis est-il difficile d'accès ? Améliorer la procédure elle-même est une mesure corrective et préventive (CAPA) plus efficace à long terme que de simplement imputer la responsabilité à une erreur humaine.

3. Documenter le travail rapidement et avec précision

Il s'agit du principe selon lequel « si ce n'était pas écrit, cela n'aurait pas eu lieu ». Toutes les activités, de la réception des matières premières à l'expédition du produit final, doivent être documentées en temps réel. Cela inclut l'enregistrement des données, des signatures, des dates et des observations. Une documentation précise et actualisée fournit un historique complet et traçable d'un lot (appelé « Dossier de lot » ou « Historique de l'appareil »), essentiel pour enquêter sur les écarts, résoudre les problèmes et prouver la conformité lors d'un audit.

Conseil: Lors de la conception de dossiers de lots (papier ou électroniques), intégrez des « vérifications d'intégrité des données » directement dans les champs. Par exemple, au lieu d'un simple espace vide pour « Heure de fin », structurez-le de manière à exiger une heure de début et une heure de fin, avec une vérification automatique ou manuelle pour garantir la cohérence de la durée de l'étape. Pour les entrées critiques, utilisez des signatures « vérifiées par une deuxième personne », mais assurez-vous que le vérificateur est formé à cette fonction. rejouer le calcul critique ou vérifier le paramètre, pas seulement « cocher la case ».

Différence entre DMR et DHR :

- Le Device Master Record, ou DMR, est la recette principale pour un dispositif médicalIl s'agit d'une compilation formelle et contrôlée de toutes les instructions, spécifications et procédures nécessaires à la fabrication d'un produit homogène. Le DMR contient tout, des dessins de conception et des spécifications des matériaux aux instructions de fabrication détaillées, en passant par les méthodes de contrôle qualité, l'étiquetage et les exigences d'emballage. Considérez-le comme le plan complet ; il définit précisément la fabrication de l'appareil, du début à la fin.

- L'enregistrement de l'historique de l'appareil, ou DHR, Il s'agit de la preuve qu'un lot, une série ou une unité spécifique a bien été fabriqué(e) conformément à la recette. Il s'agit du dossier de production complet. Le DHR contient les dates de fabrication, les quantités produites, les résultats des tests pour ce lot et des informations de traçabilité telles que les numéros de série ou de lot. Si le DMR est le manuel d'instructions applicable à toutes les unités, le DHR est la preuve historique démontrant qu'une production spécifique a suivi ces instructions et satisfait à tous les critères d'acceptation.

4. Validez votre travail et votre processus

Validation is the documented proof that a process, system, or piece of equipment consistently produces the expected result. This principle requires manufacturers to prove that their processes are reliable...

You have read 14% of the article. The rest is for our community. Already a member? Se connecter

(et aussi pour protéger notre contenu original contre les robots d'indexation)

Communauté mondiale de l'innovation

Se connecter ou s'inscrire (100% gratuit)

Voir la suite de cet article et tous les contenus et outils réservés aux membres.

Uniquement de vrais ingénieurs, fabricants, concepteurs et professionnels du marketing.

Pas de bot, pas de hater, pas de spammer.

FAQ

In a practical audit, how does an inspector’s expectation for ‘cGMP’ differ from the written ‘GMP’ règlements?

An inspector expects to see not just that you follow your written procedures (GMP), but that your procedures themselves reflect current industry best practices and technology (cGMP). They will question why you are using a 20-year-old analytical méthode when a more accurate and reliable one is now standard, or why you rely on manual checks where automated in-line vérification is now common. They are auditing your awareness and proactive adoption of modern quality standards.

Les BPF actuelles signifient-elles que nous devons constamment investir dans les technologies les plus récentes, ou pouvons-nous justifier l’utilisation d’équipements plus anciens et validés ?

Vous pouvez tout à fait justifier l'utilisation d'équipements plus anciens, mais la charge de la preuve vous incombe. Votre justification doit être documentée et basée sur les risques. Vous devez démontrer, par une validation solide, une maintenance rigoureuse, une surveillance intensive et des données de tendance, que votre ancien système offre un niveau d'assurance qualité équivalent, voire supérieur. contrôle de processus Comparé aux alternatives modernes, si votre procédé utilisant des équipements anciens présente un taux de déviation plus élevé, vous ne pourrez pas le défendre.

Au-delà des pistes d’audit, quelles sont les lacunes les plus courantes en matière d’intégrité des données « invisibles » sur lesquelles les régulateurs se concentrent ?

Les autorités réglementaires examinent de près les feuilles de calcul non contrôlées utilisées pour les calculs BPF, l'utilisation d'identifiants de connexion partagés sur des équipements autonomes (comme les balances ou les pH-mètres) et la possibilité d'effectuer des « tests » sur des équipements d'analyse pouvant être supprimés sans laisser de trace. Un autre point important concerne l'intégrité des métadonnées, c'est-à-dire les données relatives aux données, telles que les horodatages et les identifiants d'utilisateur, qui doivent être liées de manière sécurisée à l'enregistrement d'origine.

En quoi un système de qualité pharmaceutique (PQS) selon la norme ICH Q10 est-il différent d’un simple département d’assurance qualité solide ?

Un département d'assurance qualité solide applique qualité; un PQS gère it as a business-wide objective. The key difference is the formal integration of senior management and a focus on performance des processus and continuous improvement. A PQS ensures that quality metrics directly influence business decisions (like resource allocation and strategic planning) and that management is actively reviewing and driving the system’s effectiveness, as opposed to delegating all quality matters to QA.

Que signifie réellement une « approche du cycle de vie » pour la validation des processus (selon la norme ASTM E2500) pour un ingénieur ?

Cela signifie que la validation n'est plus un exercice par lots de trois étapes. C'est un processus continu. Pour un ingénieur, cela signifie :

- Étape 1 (Conception du processus) : en utilisant la Qualité par la Conception (QbD) pour définir un processus robuste et son espace de contrôle.

- Étape 2 (qualification du processus) : vérifier que l'installation et l'équipement sont adaptés à l'usage prévu et que le processus fonctionne de manière cohérente dans son espace défini (PPQ).

- Étape 3 (vérification continue du processus) : surveiller activement le processus pendant la production de routine en utilisant contrôle statistique des processus (SPC) pour garantir qu'il reste sous contrôle pendant toute sa durée de vie commerciale.

Quelle est la différence pratique la plus significative entre les BPF de l’UE (EudraLex) et les BPF américaines ?

The most significant difference is the role of the Qualified Person (QP) in the EU. In the US, the Quality Unit has the authority to release a batch. In the EU, a specifically named QP must personally certify that each batch has been manufactured and tested in accordance with all regulations and the commercialisation authorization before it can be released. This places an immense personal and legal responsibility on one individual.

Notre système CAPA est conforme, mais des problèmes surviennent fréquemment. Quelles sont les attentes des BPF en matière d'efficacité CAPA ?

Les BPF exigent que vous vérifiiez formellement l'efficacité de vos CAPA. Cela nécessite d'intégrer une étape de « vérification de l'efficacité » à votre procédure CAPA. Ce contrôle, effectué des semaines ou des mois après la mise en œuvre de la CAPA, doit fournir des données objectives (par exemple, une analyse des tendances des taux d'écart, de nouveaux résultats d'audit) prouvant que la cause profonde a été éliminée et que le problème ne s'est pas reproduit. Une CAPA clôturée sans cette vérification constitue un signal d'alarme majeur pour les auditeurs.

Comment les attentes cGMP en matière de qualification des fournisseurs ont-elles évolué au-delà du simple audit du fournisseur ?

Les audits restent nécessaires, mais les BPF actuelles exigent désormais une approche davantage axée sur les données et les risques. Cela comprend l'établissement d'accords qualité formels définissant les responsabilités, le suivi des performances du fournisseur au moyen d'indicateurs (par exemple, livraison à temps, taux d'écart, qualité des matières premières entrantes) et la réalisation d'analyses périodiques des matières premières pour vérifier le certificat d'analyse (CoA) du fournisseur. Vous devez démontrer une surveillance continue, et non une simple qualification ponctuelle.

Avec la révision de l’annexe 1, quel est le changement le plus important en matière de BPF dans la fabrication stérile ?

Le changement le plus important réside dans l'obligation d'adopter une stratégie de contrôle de la contamination (SCC) formelle et globale. Il ne s'agit pas d'un simple recueil de procédures opérationnelles standard (PON), mais d'un document unique et complet justifiant la conception, les processus et les programmes de surveillance de vos installations en fonction de la gestion des risques. Cela vous oblige à démontrer comment toutes vos mesures de contrôle individuelles (de l'habillage au CVC en passant par la conception des processus) interagissent pour prévenir la contamination.

Pourquoi la technologie d’analyse des procédés (PAT) est-elle considérée comme un pilier des BPF modernes ?

Parce que le PAT incarne le principe fondamental des BPF actuelles : intégrer la qualité plutôt que la tester. En fournissant des données en temps réel en cours de fabrication, le PAT permet un contrôle actif des paramètres critiques de procédé (PCP) afin de garantir le respect des attributs critiques de qualité (AQC). La fabrication passe ainsi d'une approche rigide, basée sur les recettes, à un modèle flexible et scientifique, capable de s'adapter aux variations mineures et de garantir un résultat constant.

Comment « l’erreur humaine » doit-elle être traitée comme une cause profonde dans un environnement cGMP ?

Dans un système BPF mature, l'erreur humaine est rarement une cause fondamentale acceptable. Elle est généralement le symptôme d'un processus ou d'un système défaillant. Lorsqu'une erreur survient, l'enquête doit être approfondie : la procédure était-elle confuse ? La formation était-elle inadéquate ? L'espace de travail était-il mal conçu (ingénierie des facteurs humains) ? L'opérateur était-il fatigué en raison d'heures supplémentaires excessives ? Une CAPA solide permettra de remédier à la défaillance sous-jacente du système, et non pas seulement de former à nouveau l'individu.

The Annual Revue du produit (PQR) is often seen as a chore. What is its intended cGMP purpose?

Son objectif est d'être un outil proactif d'amélioration continue. Le PQR ne doit pas se résumer à une simple compilation rétrospective de données. Il s'agit d'une occasion formelle d'analyser les données d'une année (tendances, écarts, changements, résultats de stabilité) afin d'évaluer la santé et la cohérence d'un processus. Son principal résultat devrait être une liste de CAPA et d'améliorations de processus recommandées pour l'année à venir.

Lectures connexes

- Qualité par la conception (QbD) : a systematic approach to pharmaceutical development that emphasizes quality assurance throughout the cycle de vie du produit.

- Conception pour la fabricabilité (DFM) : techniques permettant de concevoir des produits faciles à fabriquer, réduisant les coûts et améliorant la qualité.

- Production allégée : principes visant à minimiser les déchets tout en maximisant la productivité et l’efficacité des processus de fabrication.

- Six sigma: une méthodologie basée sur les données axée sur l’amélioration de la qualité en identifiant et en supprimant les causes de défauts dans les processus de fabrication.

- Gestion des risques : techniques for identifying, assessing, and mitigating risks in product design and manufacturing, often aligned with ISO 14971 for medical devices.

- Validation du processus : méthodes permettant de confirmer que les processus de fabrication produisent systématiquement des produits répondant à des spécifications et des attributs de qualité prédéterminés.

- Analyse des causes profondes (RCA) : techniques permettant d’identifier les causes sous-jacentes des défauts ou des problèmes dans le processus de fabrication.

- Failure Mode and Effects Analysis (AMDE): une approche structurée pour identifier les modes de défaillance potentiels d’un produit ou d’un processus et évaluer leur impact.

- Conformité réglementaire : comprendre et mettre en œuvre les normes et réglementations (par exemple, FDA, ISO) qui régissent la conception et la fabrication des produits.

- Gestion de la chaîne d'approvisionnement: stratégies de gestion du flux de matériaux et d’informations dans la chaîne d’approvisionnement afin d’optimiser l’efficacité et la qualité.

- Contrôle des modifications : processus de gestion des modifications apportées aux produits ou aux processus dans un environnement réglementé afin de garantir la cohérence et la conformité.

- Contrôle statistique des processus (SPC) : techniques de surveillance et de contrôle d'un processus par des méthodes statistiques pour maintenir les niveaux de qualité souhaités.

- Durabilité dans la fabrication : méthodes et pratiques visant à réduire l’impact environnemental et à améliorer la durabilité des processus de fabrication.

Liens externes sur

Normes internationales

- ISO 22716:2007 Bonnes pratiques de fabrication (BPF) - Lignes directrices sur les bonnes pratiques de fabrication

- FDA 21 CFR Parties 210 et 211 : Bonnes pratiques de fabrication actuelles pour la fabrication, le traitement, l'emballage ou la conservation des médicaments

- ISO 13485:2016 Dispositifs médicaux - Systèmes de management de la qualité - Exigences à des fins réglementaires

(survolez le lien pour voir notre description du contenu)

Glossaire des termes utilisés

American Society for Testing and Materials (ASTM): une organisation internationale de normalisation qui élabore et publie des normes techniques consensuelles volontaires pour les matériaux, les produits, les systèmes et les services, visant à améliorer la qualité et la sécurité dans divers secteurs.

Application Programming Interface (API): un ensemble de règles et de protocoles qui permet à différentes applications logicielles de communiquer et d'interagir entre elles, permettant l'intégration de fonctionnalités et l'échange de données entre les systèmes.

Certificate of Analysis (CoA): un document émis par un fabricant ou un laboratoire d'essais qui confirme les spécifications, la qualité et la conformité d'un produit aux normes réglementaires, détaillant les résultats des tests et les méthodes utilisées pour l'analyse.

Contamination Control Strategy (CCS): une approche systématique visant à prévenir, détecter et atténuer la contamination dans des environnements contrôlés, garantissant la qualité et la sécurité des produits grâce à des procédures définies, une surveillance et des pratiques de gestion des risques.

Corrective Action and Preventative Action (CAPA): une approche systématique visant à identifier, enquêter et traiter les non-conformités et les problèmes potentiels afin de prévenir les récidives et de garantir la conformité aux normes réglementaires dans les systèmes de gestion de la qualité.

Critical Control Points (CCP): Étapes spécifiques d'un processus où des mesures de contrôle peuvent être appliquées pour prévenir, éliminer ou réduire les risques liés à la sécurité alimentaire à des niveaux acceptables. L'identification de ces points est essentielle pour une analyse efficace des risques et une gestion des contrôles critiques dans les systèmes de production alimentaire.

current Good Manufacturing Practice (cGMP): un système garantissant que les produits sont fabriqués et contrôlés de manière cohérente conformément aux normes de qualité, englobant les réglementations et les lignes directrices relatives aux processus de fabrication, aux installations, à l'équipement et au personnel afin de garantir la sécurité, la qualité et l'efficacité dans les industries pharmaceutiques, alimentaires et autres industries réglementées.

Device History Record (DHR): une compilation de dossiers qui documente l'historique de production d'un dispositif médical, y compris les données de fabrication, de contrôle qualité et de test, garantissant la conformité aux exigences réglementaires et facilitant la traçabilité tout au long du cycle de vie du dispositif.

Device Master Record (DMR): une compilation de documents et de spécifications qui fournissent les informations nécessaires à la production d'un dispositif médical, y compris les spécifications de conception, les processus de production, les mesures d'assurance qualité et les exigences d'étiquetage, garantissant la conformité aux normes réglementaires.

Failure Mode and Effects Analysis (FMEA): une méthode systématique permettant d'évaluer les modes de défaillance potentiels au sein d'un système, d'un processus ou d'un produit, d'évaluer leurs effets sur les performances et de hiérarchiser les risques afin d'améliorer la fiabilité et la sécurité grâce à des actions correctives.

Food and Drug Administration (FDA): une agence fédérale du ministère de la Santé et des Services sociaux des États-Unis chargée de réglementer la sécurité alimentaire, les produits pharmaceutiques, les dispositifs médicaux, les cosmétiques et les produits du tabac afin de garantir la santé et la sécurité publiques grâce à une évaluation scientifique et à l'application des normes de conformité.

Good Manufacturing Practice (GMP): Un système garantissant que les produits sont fabriqués et contrôlés de manière cohérente, conformément aux normes de qualité, minimisant ainsi les risques liés à la production pharmaceutique et aux industries connexes. Il comprend des directives relatives aux procédés de fabrication, aux conditions des installations, aux qualifications du personnel et aux pratiques de documentation afin de garantir la sécurité et l'efficacité des produits.

Hazard Analysis and Critical Control Points (HACCP): une approche systématique de la sécurité alimentaire qui identifie, évalue et contrôle les dangers aux points critiques du processus de production afin de prévenir les maladies d’origine alimentaire et de garantir la sécurité des produits.

Heating Ventilation and Air Conditioning (HVAC): Un système conçu pour réguler le climat intérieur en contrôlant la température, l'humidité et la qualité de l'air par le biais de processus de chauffage, de climatisation et de ventilation. Il comprend des composants tels que des chaudières, des climatiseurs, des conduits et des thermostats pour une gestion environnementale efficace.

Installation Qualification (IQ): un processus documenté pour vérifier que l'équipement ou les systèmes sont installés conformément aux spécifications, y compris l'évaluation des services publics, des conditions environnementales et la conformité aux exigences de conception, garantissant ainsi la préparation à la qualification opérationnelle.

International Organization for Standardization (ISO): Organisme international non gouvernemental qui élabore et publie des normes pour garantir la qualité, la sécurité, l'efficacité et l'interopérabilité dans divers secteurs et industries, facilitant ainsi le commerce et la coopération à l'échelle mondiale. Créé en 1947, il regroupe les organismes nationaux de normalisation des pays membres.

Key Performance Indicator (KPI): une valeur mesurable qui démontre l’efficacité avec laquelle une organisation atteint ses objectifs commerciaux clés, souvent utilisée pour évaluer le succès dans l’atteinte des objectifs.

Magnetic Resonance Imaging (MRI): une technique d'imagerie médicale qui utilise des champs magnétiques puissants et des ondes radio pour générer des images détaillées des structures internes du corps, en particulier des tissus mous, en détectant les signaux émis par les noyaux d'hydrogène en présence d'un champ magnétique.

Operational Qualification (OQ): un processus de validation qui garantit que les équipements ou les systèmes fonctionnent conformément aux exigences spécifiées dans des limites définies, confirmant qu'ils fonctionnent comme prévu dans leur environnement opérationnel.

parts per million (ppm): Unité de mesure représentant la concentration d'une substance dans un million de parties d'une autre, souvent utilisée pour quantifier les polluants ou les contaminants dans l'air, l'eau ou le sol. Elle équivaut à des milligrammes de substance par litre de solution ou par kilogramme de matière.

Performance Qualification (PQ): un processus qui vérifie qu'un système ou un équipement fonctionne conformément aux exigences spécifiées dans des conditions réelles, garantissant qu'il remplit systématiquement sa fonction prévue dans des limites prédéterminées.

Product Lifecycle Management (PLM): une approche systématique de la gestion du cycle de vie d'un produit depuis sa création, en passant par la conception technique et la fabrication, jusqu'au service et à l'élimination, en intégrant les personnes, les processus, les données et la technologie pour améliorer la qualité du produit, réduire les délais de mise sur le marché et améliorer la collaboration entre les parties prenantes.

Qualified Person (QP): une personne possédant la formation, l’expérience et l’autorité nécessaires pour superviser et assurer le respect des exigences réglementaires dans la préparation et la soumission de documents techniques, en particulier dans les secteurs des mines et des ressources, tels que définis par les normes industrielles pertinentes.

Standard Operating Procedure (SOP): un ensemble d'instructions étape par étape créées pour aider les travailleurs à effectuer des opérations de routine de manière cohérente et efficace, garantissant le respect des réglementations et des normes de qualité.

Statistical Process Control (SPC): une méthode de contrôle de la qualité qui utilise des techniques statistiques pour surveiller et contrôler un processus, garantissant qu'il fonctionne à son plein potentiel en identifiant les variations et en maintenant une production cohérente dans des limites spécifiées.