Für die Herstellung: Die japanischen Lean-Begriffe sind ein Muss in der Fertigung oder im Qualitätswesen, da sie keine direkte Entsprechung haben und im industriellen Kontext so verwendet werden, wie sie sind.

Es gibt eine Vielzahl von japanischen Lean-Begriffen in der Fertigung, aber wir führen hier eine kurze Liste japanischer Begriffe auf, die man bei Lean Sigma und ganz allgemein bei der Verbesserung von Anlagen, Produkten oder Prozessen kennen sollte. Wir wollen damit nicht angeben, sondern weil diese Begriffe in der Regel prägnanter und präziser sind als die entsprechenden Übersetzungen und weil es in der westlichen Industrie inzwischen allgemein verwendete Lean-Begriffe gibt.

Japanische Lean-Begriffe

Kaizen

A key vocabulary to start the Lean terms list is Kaizen meaning literally

Kaizen "Veränderung zum Guten" = Verbesserung

or “change for the better”. All Lean activities are aimed at this continuous Kaizen. It emphasizes continuous improvement in all areas of business. Kaizen is based on the idea that small, incremental changes can lead to big results over time. The goal of kaizen is to eliminate waste and improve efficiency in all aspects of the manufacturing process.

Kaizen is a team-based approach that relies on the collective input of workers to identify and implement improvements. This bottom-up approach to problem-solving ensures that everyone in the organization has a vested interest in the success of the company and that improvements are based on the real needs of those who are doing the work. This approach helps to ensure that waste is constantly being removed from the manufacturing process. The Lean manufacturing production methodology focuses on minimizing waste in all forms, including overproduction, defects, inventory, motion, and waiting time as seen in Mudas hereafter.

Kaizen ist eine Schlüsselkomponente der schlanken Produktion, da es einen Mechanismus zur kontinuierlichen Verbesserung bietet, der schnell umgesetzt und angepasst werden kann, wenn neue Probleme und Möglichkeiten auftauchen, wie unten bei den anderen Lean-Begriffen zu sehen ist.

Kanban

KanVerbot, mit seinem Japanisch Wort Bedeutung “Zeichen“ oder “RechnungBrett", ist a Werkzeug dass hilft zu den Prozess zu visualisieren, seinen aktuellen Zustand und seine Ziele, Und allgemeiner zu planen und optimieren Die Durchfluss Innovación Arbeit in einem schlanken Und nur–in–Zeit (JIT) Fertigung.

Ein Kanban hat normalerweise die Form von sehr visuellen Tafeln, auf denen die Arbeit in Verfahren ist vertreten durch von Karten dass sind umgezogen entlang Die Zeile als die Arbeit fortschreitet, wie zum Beispiel:

-

- Kanverbieten Bretter zu Spur Arbeit in Fortschritte Und visualisieren Die Durchfluss Innovación Arbeit. Diese kann Hilfe identifizieren. untenlenecks Und Bereiche für Verbesserung, wenn Karten stecken bleiben und/oder leere Steckplätze erscheinen

- Kanverbieten Blätter zu verwalten Inventar Ebenen. Diese kann Hilfe sicherstellen dass Materialien sind verfügbar wenn in einer Pull-Organisation benötigt, Und Hilfe reduzieren. Abfall.

- Kanverbieten zu Zeitplan Produktion bis Hilfe sicherstellen dass Arbeit ist fließend reibungslos Und dass Fristen sind traf

- Kanverbieten Bretter zu Spur Qualität durch Identifizierung Ausgaben früh Und Sicherstellung dass Produkte treffen Kunde Erwartungen

Tipp: wie bei Projekt-Scorecards oder Sprint- oder Scrum Tafeln, seien Sie sehr visuell: Verwenden Sie eine Mischung aus einfachen Formen (Quadrat, Kreis, Dreieck) und einfachen Farbcodierung um die Botschaft zu vermitteln.

Tipp: sie muss sich in der Nähe des Arbeitnehmers befinden (im Gemba(siehe unten) und in der Nähe genügend Platz haben, um sehr schnelle tägliche Teambesprechungen vor dem Gerät zu ermöglichen.

Jeder, der nur vorbeikommt, auch wenn er mit dem Prozess nicht vertraut ist, muss den Zustand und die ständige Herausforderung im Handumdrehen erkennen

Gemba

Gemba is a Japanese Lean term that means “the real place.” In lean manufacturing, Gemba is the place where the value is added to the product. This could be the factory floor, the office for a service, or any other place where useful work for the customer is performed.

The goal of lean is to eliminate waste in all forms, and Gemba is where waste is most likely to occur. By identifying and eliminating waste at the source, lean manufacturing strives to create a more efficient and effective workplace.

Muda

From 無駄 = “Useless”, by extension waste or unnecessary work. In Lean manufacturing, muda is used to refer to waste that occurs when workers are performing

jede Aufgaben dass tun nicht hinzufügen. Wert zu Die Produkt oder Dienstleistung

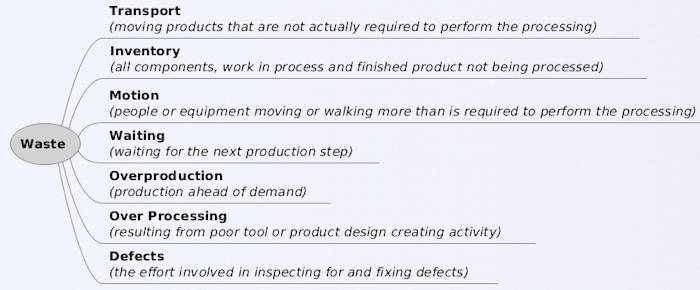

Diese kann einschließen. Dinge wie Warten für Materialien, Warten für Zulassungen, oder Durchführung Aufgaben dass könnte sein automatisiert. Eliminating muda(s) wird Hilfe zu verbessern Effizienz Und reduzieren. Kosten in Herstellung Und andere Typen Innovación Unternehmen. Die Lean-Methodik hat 7 Familientypen von Mudas identifiziert, die 7 Verschwendung von Lean:

-

- Transport

- Inventar

- Antrag

- Warten

- Überarbeitung

- Überproduktion

- Defekte

die man sich leicht durch "TIMWOOD" (erster Buchstabe jedes Abfalls) merken kann

Bonus: Es wird manchmal eine 8. Muda genannt: Talentvergeudungdie Tatsache, dass die verfügbaren HR-Talente nicht effizient genutzt werden

Poka-Yoke

Poka-yoke is a Japanese quality control term derived from the Japanese words “poka” which means avoid, and “yokeru” which means a mistake. It is a physical technique for preventing mistakes or errors in a process, by making them either literally impossible or at least highly improbable

- ein Werkzeug mit einem verschlüsselten Muster, das nicht in ein anderes Loch eindringen kann

- ein Regal, das nur ein bestimmtes Teil oder nur ein Teil aufnehmen kann

Poka–yoke Geräte oder Methoden sind gebraucht zu machen. a Verfahren einfacher zu verstehen. Und folgen zu verhindern. errors without any later effort by becoming idiot-proof.

Poka-yoke kann in verschiedenen Herstellungsprozessen zur Verbesserung der Qualitätskontrolle eingesetzt werden.

Beispiele für Poka-Yoke:

-

- a i dass öffnet in Die Richtung dass a Person ist gegenüber. Diese gewährleistet dass Die Person ist nicht Versuch zu eingeben. Die Zimmer Die falsch Weg, was den Spaziergang effizienter und sicherer macht

- a Licht ausgestattet mit einem Sensor, der würde sich auf wenn a Person betritt a Zimmer Und dreht aus wenn Die Person Blätter Die Zimmer. Diese hilft zu speichern Energie ohne überhaupt darüber nachzudenken und erinnert an Menschen zu drehen. aus Die Licht wenn Sie verlassen

- a Gerät auf a Nähen Maschine dass verhindert Die Nadel von piercing Die Stoff es sei denn, Die Presseer Fuß ist unten

- ein Accessoire auf a Auto dass verhindert Die Motor von ab es sei denn, Die Parkplatz Bremse ist engagiert

- eine Software-Funktion dass verhindert Die Benutzer von speichern a Datei es sei denn, es hat wurde richtig umbenannt, um andere Dateien zu überschreiben

- ein Schloss oder einen Sensormechanismus an einem Fräsmaschine dass verhindert Die Maschine von ab wenn Die i

Sie haben 71% des Artikels gelesen. Der Rest ist für unsere Gemeinschaft. Sind Sie bereits Mitglied? Einloggen

(und auch um unsere Originalinhalte vor Scraping-Bots zu schützen)

Innovation.world Gemeinschaft

Anmelden oder Registrieren (100% kostenlos)

Lesen Sie den Rest dieses Artikels und alle Inhalte und Tools, die nur für Mitglieder zugänglich sind.

Nur echte Ingenieure, Hersteller, Designer und Marketingfachleute.

Kein Bot, kein Hater, kein Spammer.

Ist das Konzept des Gemba nicht einfach nur gesunder Menschenverstand in jeder Branche? Warum wird es als einzigartig japanisch gepriesen?

Poka-yoke ist ein unglaublich effektiver Ansatz zur Verbesserung der Qualitätskontrolle, indem potenzielle Fehler bereits im Vorfeld behoben werden.

Als jemand, der in der Fertigung tätig ist, habe ich aus erster Hand erfahren, wie die Einführung dieser Methoden nicht nur den Arbeitsablauf optimiert, sondern auch die Mitarbeiter befähigt, aktiv zum Erfolg und zur Innovation des Unternehmens beizutragen.

Dieser Artikel bietet eine hervorragende Einführung in wichtige Lean-Manufacturing-Konzepte wie Heijunka und Andon, die für die Optimierung der Produktionseffizienz und der Qualitätskontrolle entscheidend sind. Die Umsetzung dieser Strategien kann die Reaktionsfähigkeit auf Kundenwünsche erheblich verbessern und die Verschwendung in Fertigungsprozessen reduzieren.

Interessante Lektüre! Aber ist Jidoka nicht auch ein Schlüsselbegriff für Lean? Warum wurde er nicht in Ihre Liste der japanischen Lean-Begriffe aufgenommen?