Gut Herstellung Practice, or GMP, is the universal standard for quality production. It is a set of rules to ensure that products like medicines, food, and medical devices are made consistently and safely, batch after batch. The central idea is simple: quality cannot be inspected into a product at the end of the line. Instead, it must be built into every step of the manufacturing process, from the raw materials that arrive at the loading dock to the final package that leaves it.

The “c” in cGMP stands for Current. This single letter introduces a critical, dynamic requirement. While GMP provides the foundational rulebook, cGMP legally obligates manufacturers to use the most up-to-date Technologien, systems, and scientific understanding available today. A process that was perfectly acceptable under GMP Normen a decade ago might fail a cGMP inspection now if better, more reliable methods have since emerged. It forces companies to continuously improve.

Die wichtigsten Erkenntnisse

- Die Unterscheidung zwischen GMP und cGMP ist heute akademischer Natur, die Erwartung ist universell.

- Der Motor ist das Qualitätsrisikomanagement (QRM), nicht der Papierkram oder das PLM.

- Ein Hauptaugenmerk der Prüfung liegt auf der Datenintegrität.

- „Menschliches Versagen“ ist ein Symptom, nicht die Grundursache. Die Zuschreibung einer Abweichung auf „menschliches Versagen“ ist ein Warnsignal für ein schwaches Qualitätssystem.

- Die Process Analytical Technology (PAT) verkörpert den Übergang vom Testen zur Echtzeit-Sicherheit. Das „c“ in cGMP wird durch PAT veranschaulicht.

- Die Lieferantenüberwachung basiert auf Daten und nicht nur auf Audits.

- Die qualifizierte Person (QP) stellt eine wichtige EU-spezifische Verantwortung dar.

- Der Strategie zur Kontaminationskontrolle (CCS) ist der neue Eckpfeiler der Sterilherstellung.

Die 10 Kernprinzipien der Guten Herstellungspraxis (GMP)

GMP ist nicht nur ein Regelwerk, sondern ein Qualitätsdenken, das auf zehn Grundprinzipien basiert. Zusammen bilden diese Prinzipien ein robustes System, das sicherstellt, dass die Qualität eines Produkts in jeder Phase gewährleistet ist und nicht nur am Ende geprüft wird.

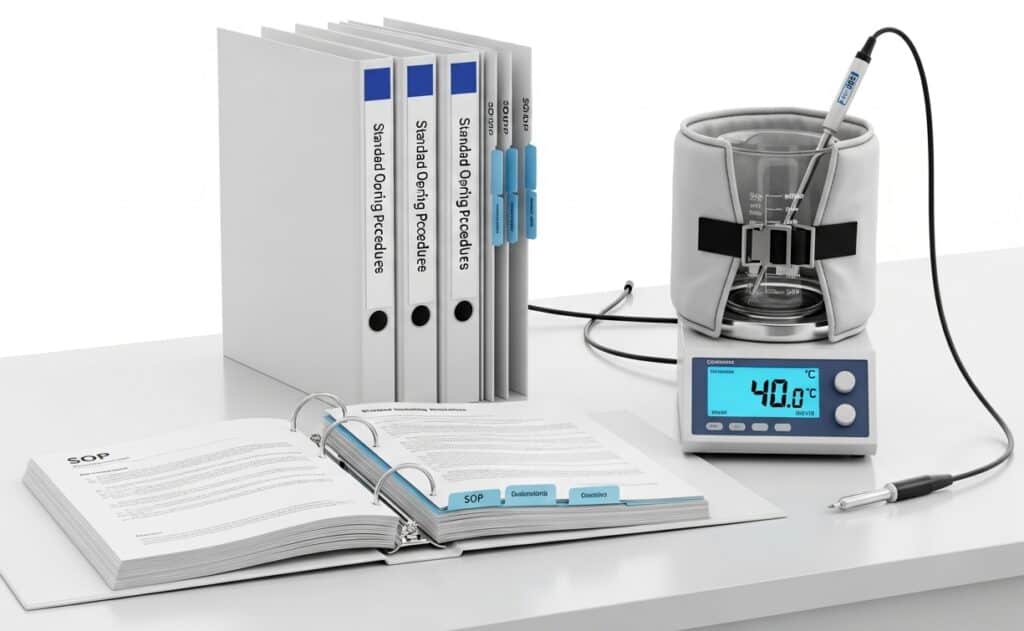

1. Schreiben Sie Schritt-für-Schritt-Verfahren und Arbeitsanweisungen

Grundlage der GMP ist die Sicherstellung klar definierter und dokumentierter Prozesse. Dieses Prinzip erfordert die Erstellung detaillierter, eindeutiger Standardarbeitsanweisungen (SOPs) für jede kritische Aufgabe. Ziel ist es, sicherzustellen, dass Abläufe stets konsistent und korrekt ausgeführt werden, unabhängig davon, wer die Aufgabe ausführt. Dies beseitigt Unklarheiten und bietet eine klare Referenz für Schulung und Durchführung.

Anwendungsbeispiel: Das Unternehmen „PharmaBlend Inc.“ stellt ein temperaturempfindliches Flüssigmedikament her. Die Standardarbeitsanweisungen (SOP) für die „Temperaturregelung im Compounding-Tank“ (SOP-MFG-101) geben nicht nur die Zieltemperatur (40 °C ± 2 °C) vor, sondern auch die genaue Reihenfolge für das Einschalten des Heizmantels, die Geschwindigkeit des Temperaturanstiegs (maximal 5 °C pro Minute), den kalibrierten Messfühler für die Überwachung und die Maßnahmen bei Temperaturüberschreitungen.

Tipp: Anstatt monolithische SOPs zu schreiben, verwenden Sie einen modularen Ansatz. Erstellen Sie „Master“-SOPs für komplexe Prozesse, die auf kleinere, aufgabenspezifische „Arbeitsanweisungsdokumente“ für einzelne Schritte verweisen (z. B. die Kalibrierung eines bestimmten Sensors oder die Bedienung eines einzelnen Ventils). Dies ermöglicht einfachere Aktualisierungen – wenn ein einzelnes Gerät ausgetauscht wird, müssen Sie nur eine kleine Arbeitsanweisung statt der gesamten Prozess-SOP überarbeiten. Dies reduziert den Zeitaufwand für Überprüfung und Genehmigung erheblich und minimiert das Risiko von Fehlern in nicht zusammenhängenden Abschnitten.

2. Befolgen Sie Verfahren und Anweisungen genau

Dokumentierte Verfahren sind sinnlos, wenn sie nicht befolgt werden. Dieses Prinzip erfordert die strikte Einhaltung der schriftlichen SOPs ohne Abweichungen. Ist eine Abweichung erforderlich, muss sie formal dokumentiert, begründet und durch einen definierten Änderungskontrollprozess genehmigt werden. Dadurch wird sichergestellt, dass jede Abweichung vom Standard kontrolliert, auf Risiken bewertet und zur Rückverfolgbarkeit aufgezeichnet wird.

Tipp: Implementieren Sie eine „Right-First-Time“-Kennzahl (RFT) für die Verfahrensausführung, die während der Chargenprotokollprüfung verfolgt wird. Bei Abweichungen aufgrund von Nichteinhaltung sollten Sie den Bediener nicht einfach neu schulen. Führen Sie eine Ursachenanalyse durch, die sich auf die Benutzerfreundlichkeit des Verfahrens konzentriert (ein Human-Factors-Ansatz). War die Anweisung mehrdeutig? War die Abfolge unlogisch? Ist das benötigte Werkzeug schwer zugänglich? Die Verbesserung des Verfahrens selbst ist eine wirksamere langfristige Korrektur- und Vorbeugemaßnahme (CAPA), als einfach menschliche Fehler zu beschuldigen.

3. Arbeiten zeitnah und genau dokumentieren

Dies geschieht nach dem Prinzip „Was nicht aufgeschrieben ist, ist nicht geschehen“. Alle Aktivitäten, vom Erhalt der Rohstoffe bis zum Versand des Endprodukts, müssen in Echtzeit dokumentiert werden. Dazu gehören die Aufzeichnung von Daten, Unterschriften, Daten und allen Beobachtungen. Eine genaue, zeitnahe Dokumentation liefert einen vollständigen und nachvollziehbaren Verlauf einer Charge (auch als Chargenprotokoll oder Geräteverlaufsprotokoll bezeichnet), der für die Untersuchung von Abweichungen, die Behebung von Problemen und den Nachweis der Konformität bei einem Audit unerlässlich ist.

Tipp: Integrieren Sie bei der Erstellung von Chargenprotokollen (Papier oder elektronisch) „Datenintegritätsprüfungen“ direkt in die Felder. Beispielsweise sollten Sie anstelle eines leeren Feldes für „Endzeit“ eine Start- und eine Endzeit festlegen und eine automatische oder manuelle Prüfung durchführen, um sicherzustellen, dass die Dauer für den Prozessschritt logisch ist. Verwenden Sie für kritische Einträge die „Von einer zweiten Person überprüfen“-Abzeichnungen. Stellen Sie jedoch sicher, dass der Prüfer darin geschult ist, wieder aufführen die kritische Berechnung oder die Überprüfung der Einstellung, nicht nur „das Kontrollkästchen aktivieren“.

Unterschied zwischen DMR und DHR:

- Der Device Master Record oder DMR, ist das Meisterrezept für eine MedizinproduktEs handelt sich um eine formale, kontrollierte Zusammenstellung aller Anweisungen, Spezifikationen und Verfahren, die zur Herstellung eines einheitlichen Produkts erforderlich sind. Der DMR enthält alles von den Konstruktionszeichnungen und Materialspezifikationen bis hin zu detaillierten Fertigungsanweisungen, Prüfmethoden zur Qualitätskontrolle, Kennzeichnungs- und Verpackungsanforderungen. Betrachten Sie ihn als den vollständigen Bauplan; er definiert genau, wie das Gerät von Anfang bis Ende hergestellt werden soll.

- Der Geräteverlaufsdatensatz (Device History Record, DHR) ist der Nachweis, dass eine bestimmte Charge, ein Los oder eine einzelne Einheit tatsächlich nach diesem Rezept hergestellt wurde. Es ist das vollständige Produktionsprotokoll. Das DHR enthält die genauen Herstellungsdaten, die produzierten Mengen, die Testergebnisse für die Charge sowie Rückverfolgbarkeitsinformationen wie Serien- oder Losnummern. Während das DMR die für alle Einheiten gültige Bedienungsanleitung ist, ist das DHR der historische Nachweis, der belegt, dass ein bestimmter Produktionslauf diesen Anweisungen gefolgt ist und alle Abnahmekriterien erfüllt hat.

4. Validieren Sie Ihre Arbeit und Prozesse

Validierung ist der dokumentierte Nachweis, dass ein Prozess, ein System oder eine Ausrüstung durchgängig das erwartete Ergebnis liefert. Nach diesem Prinzip müssen die Hersteller nachweisen, dass ihre Prozesse zuverlässig sind...

You have read 14% of the article. The rest is for our community. Already a member? Einloggen

(und auch um unsere Originalinhalte vor Scraping-Bots zu schützen)

Innovation.world Gemeinschaft

Anmelden oder Registrieren (100% kostenlos)

Lesen Sie den Rest dieses Artikels und alle Inhalte und Tools, die nur für Mitglieder zugänglich sind.

Nur echte Ingenieure, Hersteller, Designer und Marketingfachleute.

Kein Bot, kein Hater, kein Spammer.

Häufig gestellte Fragen

In a practical audit, how does an inspector’s expectation for ‘cGMP’ differ from the written ‘GMP’ Vorschriften?

An inspector expects to see not just that you follow your written procedures (GMP), but that your procedures themselves reflect current industry best practices and technology (cGMP). They will question why you are using a 20-year-old analytical Verfahren when a more accurate and reliable one is now standard, or why you rely on manual checks where automated in-line Überprüfung is now common. They are auditing your awareness and proactive adoption of modern quality standards.

Bedeutet cGMP, dass wir ständig in die neueste Technologie investieren müssen, oder können wir die Verwendung älterer, validierter Geräte rechtfertigen?

Sie können den Einsatz älterer Geräte durchaus begründen, die Beweislast liegt jedoch bei Ihnen. Ihre Begründung muss dokumentiert und risikobasiert sein. Sie müssen durch robuste Validierung, strenge Wartung, intensive Überwachung und Trenddaten nachweisen, dass Ihr älteres System ein gleichwertiges oder höheres Maß an Qualitätssicherung bietet und Prozesskontrolle im Vergleich zu modernen Alternativen. Wenn Ihr Prozess mit alten Geräten eine höhere Abweichungsrate aufweist, können Sie ihn nicht verteidigen.

Welches sind neben Prüfpfaden die häufigsten „unsichtbaren“ Lücken in der Datenintegrität, auf die sich die Regulierungsbehörden konzentrieren?

Aufsichtsbehörden nehmen unkontrollierte Tabellenkalkulationen für GMP-Berechnungen, die Verwendung gemeinsamer Anmeldedaten für Einzelgeräte (wie Waagen oder pH-Meter) und die Möglichkeit, „Testläufe“ an Analysegeräten durchzuführen, die spurlos gelöscht werden können, genau unter die Lupe. Ein weiterer Schwerpunkt liegt auf der Integrität von Metadaten – den Daten über die Daten, wie Zeitstempel und Benutzer-IDs, die sicher mit dem Originaldatensatz verknüpft sein müssen.

Wie unterscheidet sich ein Pharmazeutisches Qualitätssystem (PQS) gemäß ICH Q10 von einer starken QS-Abteilung?

Eine starke QA-Abteilung erzwingt Qualität; ein PQS verwaltet sie als unternehmensweites Ziel. Der Hauptunterschied besteht in der formalen Einbindung des oberen Managements und in der Konzentration auf Prozessleistung und kontinuierliche Verbesserung. Ein PQS stellt sicher, dass Qualitätskennzahlen einen direkten Einfluss auf Geschäftsentscheidungen haben (z. B. Ressourcenzuteilung und strategische Planung) und dass das Management die Wirksamkeit des Systems aktiv überprüft und vorantreibt, anstatt alle Qualitätsfragen an die Qualitätssicherung zu delegieren.

Was bedeutet ein „Lebenszyklusansatz“ zur Prozessvalidierung (gemäß ASTM E2500) eigentlich für einen Ingenieur?

Das bedeutet, dass Validierung nicht länger eine „Drei-und-fertig“-Stapelübung ist. Es ist ein kontinuierlicher Prozess. Für einen Ingenieur bedeutet das:

- Phase 1 (Prozessdesign): Verwenden Sie Quality by Design (QbD), um einen robusten Prozess und seinen Kontrollraum zu definieren.

- Stufe 2 (Prozessqualifizierung): Überprüfung, ob die Anlage und die Ausrüstung für den vorgesehenen Zweck geeignet sind und ob der Prozess innerhalb des definierten Bereichs (PPQ) durchgängig funktioniert.

- Stufe 3 (Fortlaufende Prozessüberprüfung): aktive Überwachung des Prozesses während der Routineproduktion durch Statistische Prozesskontrolle (SPC), um sicherzustellen, dass es während seiner gesamten kommerziellen Lebensdauer unter Kontrolle bleibt.

Was ist der wichtigste praktische Unterschied zwischen EU-GMP (EudraLex) und US-cGMP?

Der wichtigste Unterschied ist die Rolle der qualifizierten Person (QP) in der EU. In den USA hat die Qualitätsstelle die Befugnis, eine Charge freizugeben. In der EU muss eine eigens benannte QP persönlich bescheinigen, dass jede Charge in Übereinstimmung mit allen Vorschriften und den Normen hergestellt und geprüft wurde. Marketing Genehmigung, bevor sie freigegeben werden können. Dies bedeutet eine enorme persönliche und rechtliche Verantwortung für eine Person.

Unser CAPA-System ist konform, es treten jedoch immer wieder Probleme auf. Was ist die cGMP-Erwartung an die „CAPA-Effektivität“?

Die cGMP erwartet, dass Sie die Wirksamkeit Ihrer CAPAs formal nachweisen. Dies erfordert die Integration einer „Wirksamkeitsprüfung“ in Ihr CAPA-Verfahren. Diese Prüfung, die Wochen oder Monate nach der CAPA-Implementierung durchgeführt wird, muss objektive Daten (z. B. Trendanalysen der Abweichungsraten, neue Auditergebnisse) liefern, um zu belegen, dass die Grundursache beseitigt wurde und das Problem nicht erneut aufgetreten ist. Eine CAPA, die ohne diese Überprüfung abgeschlossen wird, ist für Auditoren ein deutliches Warnsignal.

Wie haben sich die cGMP-Erwartungen an die Lieferantenqualifizierung über die bloße Prüfung des Lieferanten hinaus entwickelt?

Audits sind weiterhin notwendig, cGMP erwartet jedoch einen stärker datenbasierten, risikobasierten Ansatz. Dazu gehören formelle Qualitätsvereinbarungen, die Verantwortlichkeiten definieren, die Überwachung der Lieferantenleistung anhand von Kennzahlen (z. B. pünktliche Lieferung, Abweichungsraten, Qualität des eingehenden Materials) und die Durchführung regelmäßiger Rohstoffprüfungen zur Überprüfung des Analysenzertifikats (CoA) des Lieferanten. Sie müssen eine kontinuierliche Überwachung nachweisen, nicht nur eine einmalige Qualifikation.

Was ist die größte Veränderung im Hinblick auf die cGMP in der sterilen Herstellung durch die Überarbeitung von Anhang 1?

Die größte Veränderung ist die Einführung einer formalen, ganzheitlichen Kontaminationskontrollstrategie (CCS). Dabei handelt es sich nicht nur um eine Sammlung von Standardarbeitsanweisungen (SOPs), sondern um ein umfassendes Dokument, das Ihre Anlagengestaltung, Prozesse und Überwachungsprogramme auf der Grundlage des Risikomanagements begründet. Sie müssen nachweisen, wie alle Ihre einzelnen Kontrollmaßnahmen (von der Schutzkleidung über die Klima- und Lüftungstechnik bis hin zur Prozessgestaltung) zusammenwirken, um Kontaminationen zu verhindern.

Warum gilt die Prozessanalysetechnologie (PAT) als eine Säule der modernen cGMP?

Weil PAT das zentrale cGMP-Prinzip verkörpert, Qualität zu integrieren, anstatt sie zu testen. Durch die Bereitstellung von Echtzeit-Prozessdaten ermöglicht PAT die aktive Kontrolle kritischer Prozessparameter (CPPs), um die Einhaltung kritischer Qualitätsattribute (CQAs) sicherzustellen. Dies verlagert die Fertigung von einem starren, rezeptbasierten Ansatz zu einem flexiblen, wissenschaftlich fundierten Modell, das sich an geringfügige Abweichungen anpassen und ein konsistentes Ergebnis garantieren kann.

Wie sollte „menschliches Versagen“ als Grundursache in einer cGMP-Umgebung behandelt werden?

In einem ausgereiften cGMP-System ist „menschliches Versagen“ selten eine akzeptable Grundursache. Es ist meist ein Symptom eines fehlerhaften Prozesses oder Systems. Tritt ein Fehler auf, muss die Untersuchung tiefer gehen: War das Verfahren verwirrend? War die Schulung unzureichend? War der Arbeitsplatz schlecht gestaltet (Human Factors Engineering)? War der Bediener aufgrund übermäßiger Überstunden übermüdet? Eine robuste CAPA behebt den zugrunde liegenden Systemfehler und beschränkt sich nicht nur auf die Umschulung des Mitarbeiters.

Das Jahrbuch Produktbewertung (PQR) wird oft als lästige Pflicht angesehen. Was ist der beabsichtigte cGMP-Zweck?

Sein Zweck ist es, ein proaktives Instrument zur kontinuierlichen Verbesserung zu sein. Der PQR sollte nicht nur ein retrospektiver Datendump sein. Er bietet die Möglichkeit, Daten eines Jahres (Trends, Abweichungen, Änderungen, Stabilitätsergebnisse) zu analysieren, um die Integrität und Konsistenz eines Prozesses zu bewerten. Das wichtigste Ergebnis sollte eine Liste empfohlener CAPAs und Prozessverbesserungen für das kommende Jahr sein.

Verwandte Lesungen

- Qualität durch Design (QbD): ein systematischer Ansatz für die pharmazeutische Entwicklung, bei dem die Qualitätssicherung während des gesamten Prozesses im Vordergrund steht Produktlebenszyklus.

- Design für Herstellbarkeit (DFM): Techniken zur Entwicklung von Produkten, die einfach herzustellen sind, die Kosten senken und die Qualität verbessern.

- Schlanke Fertigung: Prinzipien, die auf die Minimierung von Abfall bei gleichzeitiger Maximierung von Produktivität und Effizienz in Herstellungsprozessen abzielen.

- Six sigma: eine datengesteuerte Methodik, die sich auf die Verbesserung der Qualität durch Identifizierung und Beseitigung von Fehlerursachen in Herstellungsprozessen konzentriert.

- Risikomanagement: Techniken zur Identifizierung, Bewertung und Abschwächung von Risiken bei der Produktentwicklung und -herstellung, die häufig auf die ISO 14971 für Medizinprodukte.

- Prozessvalidierung: Methoden zur Bestätigung, dass Herstellungsprozesse durchgängig Produkte hervorbringen, die vorgegebene Spezifikationen und Qualitätsmerkmale erfüllen.

- Ursachenanalyse (RCA): Techniken zur Identifizierung der zugrunde liegenden Ursachen von Defekten oder Problemen im Herstellungsprozess.

- Failure Mode and Effects Analysis (FMEA): ein strukturierter Ansatz zur Identifizierung potenzieller Fehlermodi in einem Produkt oder Prozess und zur Bewertung ihrer Auswirkungen.

- Einhaltung gesetzlicher Vorschriften: Verstehen und Umsetzen von Standards und Vorschriften (z. B. FDA, ISO), die Produktdesign und -herstellung regeln.

- Lieferkettenmanagement: Strategien zur Verwaltung des Material- und Informationsflusses durch die Lieferkette, um Effizienz und Qualität zu optimieren.

- Änderungskontrolle: Prozesse zur Verwaltung von Änderungen an Produkten oder Prozessen in einer regulierten Umgebung, um Konsistenz und Konformität sicherzustellen.

- Statistische Prozesskontrolle (SPC): Techniken zur Überwachung und Steuerung eines Prozesses durch statistische Methoden, um das gewünschte Qualitätsniveau aufrechtzuerhalten.

- Nachhaltigkeit in der Produktion: Methoden und Praktiken zur Reduzierung der Umweltbelastung und Verbesserung der Nachhaltigkeit von Herstellungsprozessen.

Externe Links auf

Internationale Standards

- ISO 22716:2007 Gute Herstellungspraxis (GMP) – Leitlinien zur Guten Herstellungspraxis

- FDA 21 CFR Teil 210 und 211: Aktuelle gute Herstellungspraxis bei der Herstellung, Verarbeitung, Verpackung oder Lagerung von Arzneimitteln

- ISO 13485:2016 Medizinprodukte – Qualitätsmanagementsysteme – Anforderungen für regulatorische Zwecke

(Bewegen Sie den Mauszeiger über den Link, um unsere Inhaltsbeschreibung anzuzeigen)

Glossar der verwendeten Begriffe

American Society for Testing and Materials (ASTM): eine internationale Normungsorganisation, die freiwillige, auf Konsens beruhende technische Normen für Materialien, Produkte, Systeme und Dienstleistungen entwickelt und veröffentlicht, mit dem Ziel, Qualität und Sicherheit in verschiedenen Branchen zu verbessern.

Application Programming Interface (API): Ein Satz von Regeln und Protokollen, der es verschiedenen Softwareanwendungen ermöglicht, miteinander zu kommunizieren und zu interagieren und so die Integration von Funktionen und den Datenaustausch zwischen Systemen zu ermöglichen.

Certificate of Analysis (CoA): Ein von einem Hersteller oder Prüflabor ausgestelltes Dokument, das die Spezifikationen, die Qualität und die Einhaltung gesetzlicher Normen eines Produkts bestätigt und die Testergebnisse sowie die für die Analyse verwendeten Methoden detailliert aufführt.

Contamination Control Strategy (CCS): Ein systematischer Ansatz zur Verhinderung, Erkennung und Eindämmung von Kontaminationen in kontrollierten Umgebungen, der die Produktqualität und -sicherheit durch definierte Verfahren, Überwachung und Risikomanagementpraktiken gewährleistet.

Corrective Action and Preventative Action (CAPA): Ein systematischer Ansatz zur Identifizierung, Untersuchung und Behebung von Nichtkonformitäten und potenziellen Problemen, um ein erneutes Auftreten zu verhindern und die Einhaltung gesetzlicher Standards in Qualitätsmanagementsystemen sicherzustellen.

Critical Control Points (CCP): Spezifische Phasen eines Prozesses, in denen Kontrollen angewendet werden können, um Gefahren für die Lebensmittelsicherheit zu verhindern, zu beseitigen oder auf ein akzeptables Maß zu reduzieren. Die Identifizierung dieser Punkte ist für eine effektive Gefahrenanalyse und ein kritisches Kontrollmanagement in Lebensmittelproduktionssystemen von entscheidender Bedeutung.

current Good Manufacturing Practice (cGMP): Ein System, das sicherstellt, dass Produkte konsistent gemäß Qualitätsstandards hergestellt und kontrolliert werden. Es umfasst Vorschriften und Richtlinien für Herstellungsprozesse, Einrichtungen, Ausrüstung und Personal, um Sicherheit, Qualität und Wirksamkeit in der Pharma- und Lebensmittelindustrie sowie in anderen regulierten Branchen zu gewährleisten.

Device History Record (DHR): Eine Zusammenstellung von Aufzeichnungen, die den Produktionsverlauf eines Medizinprodukts, einschließlich Herstellungs-, Qualitätskontroll- und Testdaten, dokumentieren. Dadurch wird die Einhaltung gesetzlicher Anforderungen sichergestellt und die Rückverfolgbarkeit während des gesamten Lebenszyklus des Geräts erleichtert.

Device Master Record (DMR): Eine Zusammenstellung von Dokumenten und Spezifikationen, die die notwendigen Informationen zur Herstellung eines Medizinprodukts liefern, einschließlich Designspezifikationen, Produktionsprozesse, Qualitätssicherungsmaßnahmen und Kennzeichnungsanforderungen, um die Einhaltung gesetzlicher Standards zu gewährleisten.

Failure Mode and Effects Analysis (FMEA): Eine systematische Methode zur Bewertung potenzieller Fehlermodi innerhalb eines Systems, Prozesses oder Produkts, zur Beurteilung ihrer Auswirkungen auf die Leistung und zur Priorisierung von Risiken, um Zuverlässigkeit und Sicherheit durch Korrekturmaßnahmen zu verbessern.

Food and Drug Administration (FDA): eine Bundesbehörde des US-Gesundheitsministeriums, die für die Regulierung der Lebensmittelsicherheit, Arzneimittel, Medizinprodukte, Kosmetika und Tabakprodukte zuständig ist, um durch wissenschaftliche Bewertung und Durchsetzung von Konformitätsstandards die öffentliche Gesundheit und Sicherheit zu gewährleisten.

Good Manufacturing Practice (GMP): Ein System, das die konsistente Herstellung und Kontrolle von Produkten gemäß Qualitätsstandards gewährleistet und so die Risiken in der Pharmaproduktion und verwandten Branchen minimiert. Es umfasst Richtlinien für Herstellungsprozesse, Anlagenbedingungen, Personalqualifikationen und Dokumentationspraktiken, um die Sicherheit und Wirksamkeit der Produkte zu gewährleisten.

Hazard Analysis and Critical Control Points (HACCP): Ein systematischer Ansatz zur Lebensmittelsicherheit, der Gefahren an kritischen Punkten des Produktionsprozesses identifiziert, bewertet und kontrolliert, um durch Lebensmittel verursachte Krankheiten zu verhindern und die Produktsicherheit zu gewährleisten.

Heating Ventilation and Air Conditioning (HVAC): Ein System zur Regulierung des Raumklimas durch Steuerung von Temperatur, Luftfeuchtigkeit und Luftqualität durch Heiz-, Kühl- und Lüftungsvorgänge. Es umfasst Komponenten wie Öfen, Klimaanlagen, Rohrleitungen und Thermostate für ein effizientes Umweltmanagement.

Installation Qualification (IQ): Ein dokumentierter Prozess zur Überprüfung, ob Geräte oder Systeme gemäß den Spezifikationen installiert werden, einschließlich der Bewertung von Versorgungseinrichtungen, Umgebungsbedingungen und der Einhaltung von Designanforderungen, um die Bereitschaft zur Betriebsqualifizierung sicherzustellen.

International Organization for Standardization (ISO): Eine nichtstaatliche internationale Organisation, die Standards entwickelt und veröffentlicht, um Qualität, Sicherheit, Effizienz und Interoperabilität in verschiedenen Branchen und Sektoren zu gewährleisten und so den globalen Handel und die Zusammenarbeit zu fördern. Die Organisation wurde 1947 gegründet und umfasst nationale Standardisierungsorganisationen der Mitgliedsländer.

Key Performance Indicator (KPI): Ein messbarer Wert, der zeigt, wie effektiv eine Organisation wichtige Geschäftsziele erreicht. Wird häufig verwendet, um den Erfolg bei der Zielerreichung zu bewerten.

Magnetic Resonance Imaging (MRI): Eine medizinische Bildgebungstechnik, die starke Magnetfelder und Radiowellen nutzt, um detaillierte Bilder innerer Körperstrukturen, insbesondere Weichteile, zu erzeugen, indem sie die von Wasserstoffkernen in Gegenwart eines Magnetfelds ausgesendeten Signale erfasst.

Operational Qualification (OQ): Ein Validierungsprozess, der sicherstellt, dass Geräte oder Systeme innerhalb definierter Grenzen gemäß den angegebenen Anforderungen funktionieren und bestätigt, dass sie in ihrer Betriebsumgebung die vorgesehene Leistung erbringen.

parts per million (ppm): Eine Maßeinheit, die die Konzentration einer Substanz in einer Million Teilen einer anderen angibt. Sie wird häufig verwendet, um Schadstoffe oder Verunreinigungen in Luft, Wasser oder Boden zu quantifizieren. Sie entspricht Milligramm Substanz pro Liter Lösung oder pro Kilogramm Material.

Performance Qualification (PQ): Ein Prozess, der überprüft, ob ein System oder Gerät unter realen Bedingungen gemäß den angegebenen Anforderungen funktioniert und sicherstellt, dass es seine beabsichtigte Funktion innerhalb vorgegebener Grenzen durchgängig erfüllt.

Product Lifecycle Management (PLM): Ein systematischer Ansatz zur Verwaltung des Lebenszyklus eines Produkts von der Entstehung über die Konstruktion und Fertigung bis hin zu Service und Entsorgung. Dabei werden Menschen, Prozesse, Daten und Technologie integriert, um die Produktqualität zu verbessern, die Markteinführungszeit zu verkürzen und die Zusammenarbeit zwischen den Beteiligten zu verbessern.

Qualified Person (QP): eine Person mit der erforderlichen Ausbildung, Erfahrung und Befugnis, um die Einhaltung der gesetzlichen Anforderungen bei der Erstellung und Einreichung technischer Dokumente, insbesondere in den Bereichen Bergbau und Rohstoffe, gemäß den entsprechenden Industriestandards zu überwachen und sicherzustellen.

Standard Operating Procedure (SOP): Eine Reihe schrittweiser Anweisungen, die den Mitarbeitern dabei helfen sollen, Routinevorgänge konsistent und effizient durchzuführen und so die Einhaltung von Vorschriften und Qualitätsstandards sicherzustellen.

Statistical Process Control (SPC): Eine Methode der Qualitätskontrolle, bei der statistische Techniken zum Überwachen und Steuern eines Prozesses eingesetzt werden. Durch die Identifizierung von Abweichungen und die Aufrechterhaltung einer konsistenten Ausgabe innerhalb festgelegter Grenzen wird sichergestellt, dass dieser sein volles Potenzial ausschöpft.

Verwandte Artikel

Kontaminationskontrollstrategie und Best Practices für Reinräume 26

IQ OQ PQ Prozessvalidierung: Vollständige Theorie und Praxis

Die Strategien „Lone Nut“, „First Follower“ und „Fast Follower“

Die 20 besten Verwendungsmöglichkeiten von Proxies im Engineering

Wie man Eis an Eskimos Verkauft (oder Marketing-Spielereien)

Greenwashing: Die 15 besten Tipps eines Gentlemans zur exquisiten Täuschung