Comment planifier et exécuter une série pilote pour valider l'outillage, les processus d'assemblage et le contrôle qualité avant de s'engager dans la production de masse.

Pour traduire les performances d'un prototype en production reproductible, il est nécessaire de mener une production pilote méthodique axée sur la validation du processus de fabrication plutôt que sur la conception du produit. Une production pilote correctement exécutée met en évidence les faiblesses de l'outillage, les goulots d'étranglement de l'assemblage et les écarts de contrôle qualité dans des conditions de cycle et de travail réelles, réduisant ainsi le risque de reprises coûteuses au démarrage de la production en série.

You will find in this article tips to define pilot objectives, selecting pilot quantity and production lines, and preparing operator training, together with a metrics-driven methodology for measuring First Pass Yield, cycle time, scrap rate and capacité du processus. It also lays out pragmatic tests for validating tooling, jigs, fixtures and die life under production loads, plus structured steps to finalize work instructions, quality control plans, traceability and corrective actions based on pilot feedback.

A Retenir

- Confirmer la capacité de fabrication avant de s'engager sur le volume

- Définir la taille du pilote, la ligne de production, l'empreinte et la formation

- Measure FPY, temps d'attente, cycle time, scrap and capability

- Stress test molds, fixtures and tooling for wear

- Instructions de travail de confinement, plans d'inspection, liens de traçabilité

- Utiliser des portes formelles Go/No-Go et des listes de contrôle de publication réglementaire

- se familiariser avec les concepts PPAP et R@R

Valider les processus de fabrication et non la conception du produit

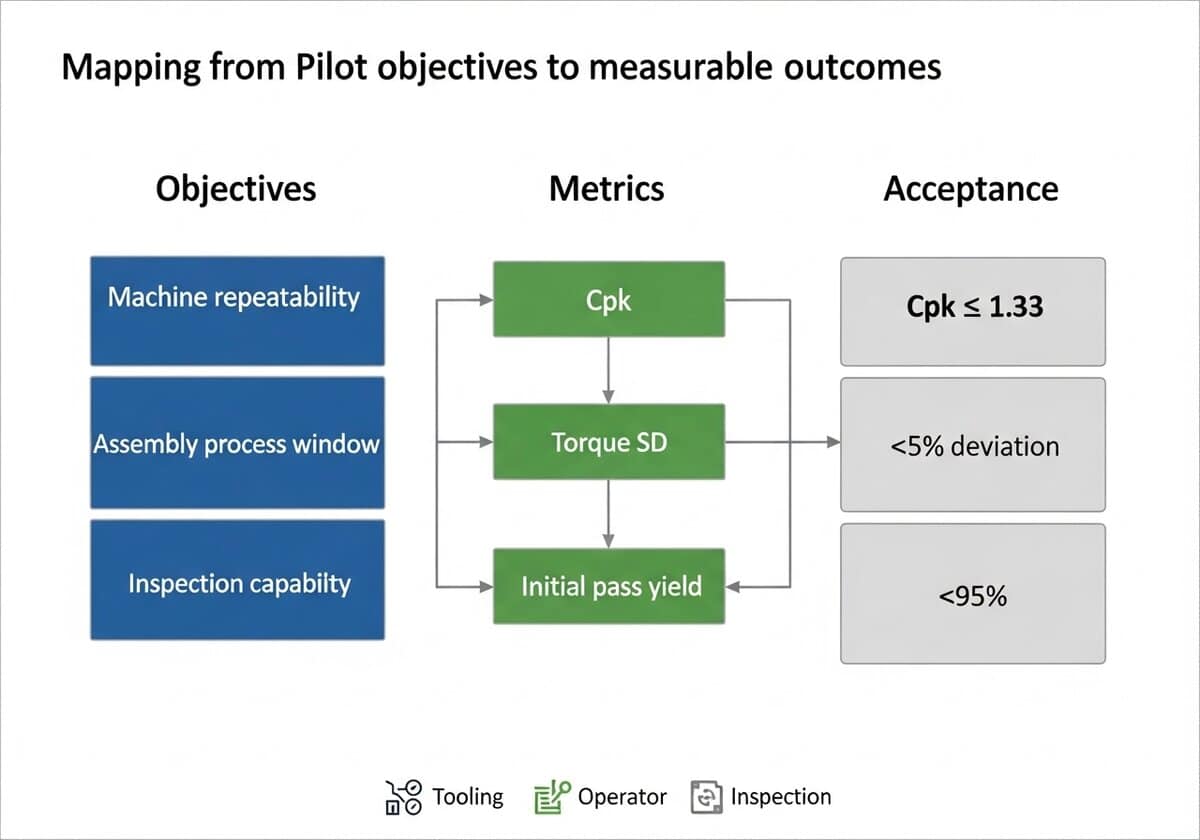

Pilot objectives must target manufacturing validation des processus, not product concept checks.

Définissez des résultats mesurables pour la configuration des équipements, le respect des procédures opérateur et les contrôles d'inspection. Utilisez l'essai pilote pour valider l'outillage, les processus d'assemblage et le contrôle qualité avant de vous engager dans la production en série.

Set numerical targets up front, such as for example:

- viser une capacité de processus Cpk ≥ 1,33 pour les dimensions critiques

- reduce defects toward Six Sigma guidance of 3.4 DPMO where feasible.

- spécifier un rendement initial cible (IPY) tel que ≥ 95 % pour les assemblages non critiques.

- Inclure des taux de rebut acceptables et des fenêtres de temps de cycle liées au temps de cycle.

Définition de Takt Time : in lean production, Takt Time is the calculated pace at which a product must be completed to satisfy customer demand. It essentially acts as the “heartbeat” of the production process, aligning manufacturing speed with the rate of customer orders. Takt time is determined by the simple formula: [latex]\text{Takt Time} = \frac{\text{Total Available Production Time}}{\text{Total Customer Demand for that Period}}[/latex]. The primary goal of establishing a takt time is to perfectly match production output with customer requirements, thereby minimizing waste through overproduction or underproduction and ensuring a smooth, continuous workflow. This key lean manufacturing metric is not a measure of how long it takes to produce a single unit (that’s cycle time), but rather the rhythm that the production system must maintain to meet its commitments.

Objectifs typiques du processus :

- Confirmer la répétabilité de la machine sous la cadence de production.

- Valider la séquence d'assemblage et les fenêtres de couple/force.

- Prouver la répétabilité et le débit des inspections.

Chaque balle deviendra un test distinct avec des critères de réussite/échec et une méthode de mesure.

Utilisez des schémas d'échantillonnage et d'acceptation établis, tels que la norme ANSI/ASQ Z1.4, pour l'échantillonnage des lots et classez les défauts par gravité : critique, majeure et mineure. Pour les défauts critiques, définissez un NQA = 0 ; pour les articles majeurs, envisagez un NQA compris entre 0,65 et 1,5, selon le risque. Saisissez les données de longueur de série pour étayer les estimations de Weibull ou de durée de vie de l'outillage et des montages.

Distribution de Weibull dans la validation de fabrication : La distribution de Weibull est une distribution de probabilité continue largement utilisée en ingénierie de la fiabilité pour modéliser le temps jusqu'à la défaillance d'un composant ou d'un système. Sa force réside dans sa flexibilité, définie par ses paramètres clés :

- Paramètre de forme (β ou k) : c'est le paramètre le plus crucial car il indique la nature du taux de défaillance au fil du temps.

- β

- β = 1 : indique un taux de défaillance constant, caractéristique des défaillances aléatoires au cours de la durée de vie utile d'un produit.

- β > 1 : indique un taux de défaillance croissant, signalant des défaillances dues à l'usure à mesure que le produit vieillit.

- Paramètre d'échelle (η ou λ) : Également appelée durée de vie caractéristique, elle représente le moment où 63,2 % de la population aura échoué. Elle étire ou comprime essentiellement la distribution le long de l'axe temporel.

- Paramètre de localisation (γ) : Ce troisième paramètre facultatif représente une période sans panne. S'il est supérieur à zéro, il indique une période pendant laquelle aucune panne n'est attendue.

Pour plus de détails, consultez notre article spécifiquement sur ce sujet :

Collectez un ensemble de données ciblé pendant l'essai et associez-le à des indicateurs de décision. Le tableau ci-dessous résume les appariements typiques.

| Processus | Métrique | Acceptation |

|---|---|---|

| Moulage par injection | Cpk dimensionnel | ≥1,33 |

| Couple de serrage de montage | Écart de couple (SD) | ≤ 5 % du point de consigne |

| Inspection | Rendement initial | ≥ 95 % |

Documentez les objectifs, les plans de mesure et les critères de sortie dans un protocole pilote signé conjointement par les équipes de fabrication et de qualité. Incluez les exigences de traçabilité et les champs de données obligatoires pour chaque numéro de pièce collecté.

Conseil: nécessitent une longueur d'exécution minimale qui produit au moins 30 échantillons indépendants par caractéristique critique pour prendre en charge l'analyse des capacités de base.

Conseil: vérifiez auprès des règles de votre entreprise et de l'autorité du domaine si les échantillons de validation doivent être conservés et pendant combien de temps.

Planification de l'essai pilote

Définir le nombre de lots pilotes en fonction des objectifs de validation et des contraintes en aval ; la pratique courante de l'industrie définit les lots pilotes entre 100 à 1 000 unités Pour exercer l'outillage et la logistique à un rythme de production. Sélectionner la quantité pour produire des modes de défaillance statistiquement significatifs tout en limitant les rebuts et les coûts de stock.

Choisissez la ligne de production selon des critères clairs : adéquation des équipements, capacité de production et disponibilité des compétences des opérateurs. Utilisez une liste de contrôle structurée pour rendre la décision reproductible.

- Associer l'équipement de base et le temps de cycle

- Confirmer le flux de matériaux et les installations

- Valider les points d'inspection et la traçabilité

Comparez la cellule pilote dédiée à l’utilisation de la ligne de production cible pour décider de la disposition et de l’allocation des ressources.

| Option | Avantages | Inconvénients |

|---|---|---|

| Cellule pilote dédiée | Variables contrôlées, observation facile | Équipement non identique |

| Ligne de production cible | Conditions réelles du processus | Perturbe la sortie du volume |

Utilisez le tableau pour informer les parties prenantes et saisir les compromis.

Design the shop layout to preserve material flow, ergonomics, and measurement points; place SPC gates where defects first appear. For dispositif médical regulatory compliance, process validation guidance commonly expects at least three consecutive successful batches during performance qualification. Train operators on takt time, defect recognition, and corrective action initiation before the pilot run.

Mettez en œuvre une liste de contrôle des compétences, des évaluations pratiques et un coaching en direct pendant les premiers quarts de travail.

Conseil:require operators to complete a timed assembly trial and a quality audit score...

Vous avez lu 32% de l'article. Le reste est destiné à notre communauté. Vous êtes déjà membre ? Se connecter

(et aussi pour protéger notre contenu original contre les robots d'indexation)

Communauté mondiale de l'innovation

Se connecter ou s'inscrire (100% gratuit)

Voir la suite de cet article et tous les contenus et outils réservés aux membres.

Uniquement de vrais ingénieurs, fabricants, concepteurs et professionnels du marketing.

Pas de bot, pas de hater, pas de spammer.

Questions fréquemment posées

Sur quels objectifs les pilotes doivent-ils se concentrer lors du passage du prototype à la production ?

Comment choisissez-vous la quantité de pilotes, la ligne de production et l'agencement de l'usine ?

Quelle formation de l'opérateur est requise avant de démarrer un essai pilote ?

Quelles mesures de validation doivent être suivies pendant l’exécution pilote ?

Comment l’outillage, les gabarits, les montages et les matrices doivent-ils être validés dans des conditions pilotes ?

Quand et comment les instructions de travail, les plans qualité et la traçabilité sont-ils finalisés à partir des retours pilotes ?

Quels sont les critères formels de passage à la production de masse ?

Quelles exigences de publication spécifiques à l’industrie s’appliquent aux produits électroniques grand public, aux plastiques moulés par injection, aux dispositifs médicaux et aux pièces automobiles ?

Sujets connexes

- Qualification des fournisseurs et contrôle des matières entrantes : pré-qualification des fournisseurs et définition des critères d'acceptation des matériaux

- Contrôle statistique des processus and control-chart deployment: mise en œuvre de règles SPC et de cartes de contrôle pour la surveillance des processus en direct

- Tests environnementaux et de stress accélérés sur unités de production : exécution de tests de contraintes thermiques, d'humidité et de vibrations pendant le pilote

- Validation de l'emballage, du kitting et de l'étiquetage en production : vérifier l'intégrité de l'emballage, la précision du kitting et l'application rapide des étiquettes

- Système d'exécution de fabrication (MES) et intégration de la capture de données : connecter les machines et les opérateurs pour capturer la traçabilité et les analyses

- Soumissions réglementaires et préparation à l'audit pour les données pilotes : préparation de la documentation et des preuves issues des essais pilotes pour examen réglementaire

- Validation de la stratégie de maintenance et suivi du temps moyen : valider les intervalles de maintenance préventive et capturer les causes des temps d'arrêt

- Engineering change control (ECO) and documentation flow testing: l'exercice des approbations ECO, le contrôle des révisions et la distribution en atelier

- Process risk assessment and AMDEF updates: mise à jour du PFMEA, des plans de contrôle et des mesures d'atténuation à partir des données pilotes

- Évaluation de l'ergonomie et de la sécurité au travail : observer la posture de l'opérateur, l'accès et les contrôles EHS à un rythme réaliste

- Répétition de la chaîne d'approvisionnement et de la logistique entrante : gestion des kits, stockage tampon et livraisons juste à temps à la ligne pilote

- Analyse du coût de la qualité et comptabilisation des rebuts : quantification des coûts de reprise, de rebut et de main-d'œuvre d'inspection pour l'économie de la rampe

- Procédures de déploiement et de restauration de la production de micrologiciels et de logiciels : validation des étapes de flashage sécurisé, de contrôle de version et de restauration en production

- Équilibrage des lignes et identification des goulots d'étranglement avec analyse du temps de réponse : mesure du takt, équilibrage des stations et localisation des contraintes de débit

- Étalonnage de l'équipement d'inspection pilote et R&R de la jauge : étalonnage des outils d'inspection et réalisation d'études de répétabilité et de reproductibilité des jauges

Liens externes sur la production pilote

Normes internationales

- ISO 9001:2015 Systèmes de management de la qualité – Exigences

- ISO 13485:2016 Dispositifs médicaux – Systèmes de management de la qualité – Exigences à des fins réglementaires

- ISO/IEC 27001:2013 Technologies de l'information – Techniques de sécurité – Systèmes de management de la sécurité de l'information – Exigences

(survolez le lien pour voir notre description du contenu)

Glossaire des termes utilisés

American National Standards Institute (ANSI): une organisation privée à but non lucratif qui supervise le développement de normes consensuelles volontaires pour les produits, services, processus et systèmes aux États-Unis, promouvant la qualité, la sécurité et l'interopérabilité dans divers secteurs.

Calculation of Process Capability (Cpk): une mesure statistique qui évalue la capacité d'un processus à produire des résultats dans des limites spécifiées, calculée en évaluant la distance entre la moyenne du processus et la limite de spécification la plus proche, normalisée par l'écart type du processus.

Contract Manufacturer (CM): Une entreprise qui produit des biens pour le compte d'une autre entreprise, généralement selon des spécifications de conception et de qualité spécifiques. Ce dispositif permet à l'entreprise qui recrute de se concentrer sur ses compétences clés, comme le marketing et le développement produit, tout en externalisant les processus de fabrication.

Corrective Action and Preventative Action (CAPA): une approche systématique visant à identifier, enquêter et traiter les non-conformités et les problèmes potentiels afin de prévenir les récidives et de garantir la conformité aux normes réglementaires dans les systèmes de gestion de la qualité.

Cost of Quality (CoQ): Coûts totaux associés à la garantie que les produits ou services répondent aux normes de qualité, y compris les coûts de prévention, d'évaluation et de défaillance. Ils englobent les dépenses engagées pour éviter les défauts, les coûts d'évaluation de la qualité et les coûts résultant des défauts des produits ou services.

Critical Control Points (CCP): Étapes spécifiques d'un processus où des mesures de contrôle peuvent être appliquées pour prévenir, éliminer ou réduire les risques liés à la sécurité alimentaire à des niveaux acceptables. L'identification de ces points est essentielle pour une analyse efficace des risques et une gestion des contrôles critiques dans les systèmes de production alimentaire.

Defects Per Million Opportunities (DPMO): une mesure utilisée dans le contrôle qualité qui quantifie le nombre de défauts dans un processus par million d'opportunités d'erreur, calculée en divisant le nombre de défauts par le nombre total d'opportunités et en multipliant par un million.

Design Failure Mode and Effects (DFMEA): une approche systématique permettant d'identifier les défaillances potentielles liées à la conception, d'analyser leurs effets sur les performances du système et de hiérarchiser les risques afin d'améliorer la fiabilité et la sécurité du produit pendant la phase de conception.

Device Master Record (DMR): une compilation de documents et de spécifications qui fournissent les informations nécessaires à la production d'un dispositif médical, y compris les spécifications de conception, les processus de production, les mesures d'assurance qualité et les exigences d'étiquetage, garantissant la conformité aux normes réglementaires.

Eight Disciplines Problem Solving (8D): une méthodologie structurée de résolution de problèmes utilisée pour identifier, corriger et éliminer les problèmes récurrents, composée de huit étapes : formation de l'équipe, description du problème, actions de confinement, analyse des causes profondes, actions correctives, mise en œuvre, prévention et reconnaissance des efforts de l'équipe.

Electromagnetic Compatibility (EMC): la capacité des appareils électriques à fonctionner sans interférence de champs électromagnétiques externes et à ne pas émettre de niveaux d'énergie électromagnétique qui provoquent des interférences avec d'autres appareils.

Engineering Change Order (ECO): un document qui autorise les modifications apportées à la conception, aux spécifications ou aux processus d'un produit, détaillant les changements, les raisons et les instructions de mise en œuvre, garantissant un suivi et une gestion appropriés des modifications tout au long du cycle de vie du produit.

Failure Mode and Effects Analysis (FMEA): une méthode systématique permettant d'évaluer les modes de défaillance potentiels au sein d'un système, d'un processus ou d'un produit, d'évaluer leurs effets sur les performances et de hiérarchiser les risques afin d'améliorer la fiabilité et la sécurité grâce à des actions correctives.

First Pass Yield (FPY): une mesure de fabrication qui mesure le pourcentage de produits fabriqués correctement sans retouches ni défauts au cours du processus de production initial, indiquant l'efficacité et la qualité des opérations.

Food and Drug Administration (FDA): une agence fédérale du ministère de la Santé et des Services sociaux des États-Unis chargée de réglementer la sécurité alimentaire, les produits pharmaceutiques, les dispositifs médicaux, les cosmétiques et les produits du tabac afin de garantir la santé et la sécurité publiques grâce à une évaluation scientifique et à l'application des normes de conformité.

Installation Qualification (IQ): un processus documenté pour vérifier que l'équipement ou les systèmes sont installés conformément aux spécifications, y compris l'évaluation des services publics, des conditions environnementales et la conformité aux exigences de conception, garantissant ainsi la préparation à la qualification opérationnelle.

International Organization for Standardization (ISO): Organisme international non gouvernemental qui élabore et publie des normes pour garantir la qualité, la sécurité, l'efficacité et l'interopérabilité dans divers secteurs et industries, facilitant ainsi le commerce et la coopération à l'échelle mondiale. Créé en 1947, il regroupe les organismes nationaux de normalisation des pays membres.

Measurement System Analysis (MSA): une méthode statistique utilisée pour évaluer l'exactitude, la précision et la fiabilité des processus et instruments de mesure, garantissant que les données collectées sont valides et cohérentes pour la prise de décision en matière de contrôle qualité et d'amélioration des processus.

Non-Destructive Testing (NDT): une méthode utilisée pour évaluer les propriétés, l'intégrité ou la structure des matériaux sans causer de dommages, en utilisant des techniques telles que les tests par ultrasons, radiographiques, par particules magnétiques et par ressuage pour détecter les défauts ou les discontinuités.

Operational Qualification (OQ): un processus de validation qui garantit que les équipements ou les systèmes fonctionnent conformément aux exigences spécifiées dans des limites définies, confirmant qu'ils fonctionnent comme prévu dans leur environnement opérationnel.

Performance Qualification (PQ): un processus qui vérifie qu'un système ou un équipement fonctionne conformément aux exigences spécifiées dans des conditions réelles, garantissant qu'il remplit systématiquement sa fonction prévue dans des limites prédéterminées.

Process Capability Index (Cpk): une mesure statistique qui quantifie dans quelle mesure un processus peut produire des résultats dans des limites spécifiées, indiquant la relation entre la moyenne du processus et la limite de spécification la plus proche, ajustée en fonction de la variabilité du processus.

Process Failure Mode and Effects Analysis (PFMEA): une méthode systématique permettant d’identifier et d’évaluer les défaillances potentielles dans un processus de fabrication ou d’entreprise, d’évaluer leurs effets sur les résultats et de hiérarchiser les actions visant à atténuer les risques.

Production Part Approval Process (PPAP): une procédure normalisée utilisée dans la fabrication pour garantir que les fournisseurs répondent aux exigences de qualité avant la production en série, impliquant la documentation et la validation des spécifications de conception, des capacités de processus et des échantillons de production pour confirmer la conformité aux attentes des clients.

Project Management Office (PMO): une entité centralisée au sein d'une organisation qui normalise les pratiques de gestion de projet, assure la gouvernance, soutient l'exécution du projet et facilite l'allocation des ressources pour garantir l'alignement avec les objectifs stratégiques et améliorer les résultats du projet.

Repeatability and Reproducibility (R&R): la capacité d'un système de mesure à produire des résultats cohérents dans les mêmes conditions (répétabilité) et dans différentes conditions ou opérateurs (reproductibilité), souvent évaluée par des méthodes statistiques pour évaluer la variabilité et la fiabilité des processus de collecte de données.

Standard Operating Procedure (SOP): un ensemble d'instructions étape par étape créées pour aider les travailleurs à effectuer des opérations de routine de manière cohérente et efficace, garantissant le respect des réglementations et des normes de qualité.

Statistical Process Control (SPC): une méthode de contrôle de la qualité qui utilise des techniques statistiques pour surveiller et contrôler un processus, garantissant qu'il fonctionne à son plein potentiel en identifiant les variations et en maintenant une production cohérente dans des limites spécifiées.

Takt Time: Délai maximal autorisé pour produire un produit répondant à la demande client, calculé en divisant le temps de production disponible par la production requise. Il permet de synchroniser le rythme de production avec la demande, garantissant ainsi un flux de travail et une allocation des ressources efficaces.

Articles Similaires

Greenwashing : les 15 meilleurs conseils d'un gentleman pour une tromperie exquise

Comment lutter au mieux contre un brevet en instance

Tous les statuts de brevets : PCT, brevet en instance, brevet publié et brevet délivré

Les 10 meilleures stratégies et outils d'invalidation de brevets

Analyse du cycle de vie (ACV) dans la conception de produits en particulier

Aperçu de l'analyse de la valeur du produit