Para la fabricación: los términos japoneses de Lean son un vocabulario imprescindible en el ámbito de la fabricación o la calidad, ya que no tienen un equivalente directo y se utilizan tal cual en un contexto industrial.

Existe una gran variedad de términos lean en japonés, pero aquí enumeramos una lista de términos japoneses que conviene conocer en Lean Sigma y, más en general, en cualquier mejora de planta, producto o proceso. No es por presumir, sino porque suelen ser más concisos y específicos que sus equivalentes traducidos; y simplemente porque ya HAY términos lean de uso común en las industrias occidentales.

Términos japoneses de Lean

Kaizen

A key vocabulary to start the Lean terms list is Kaizen meaning literally

Kaizen "Cambio para bien" = mejora

or “change for the better”. All Lean activities are aimed at this continuous Kaizen. It emphasizes continuous improvement in all areas of business. Kaizen is based on the idea that small, incremental changes can lead to big results over time. The goal of kaizen is to eliminate waste and improve efficiency in all aspects of the manufacturing process.

Kaizen is a team-based approach that relies on the collective input of workers to identify and implement improvements. This bottom-up approach to problem-solving ensures that everyone in the organization has a vested interest in the success of the company and that improvements are based on the real needs of those who are doing the work. This approach helps to ensure that waste is constantly being removed from the manufacturing process. The Lean manufacturing production methodology focuses on minimizing waste in all forms, including overproduction, defects, inventory, motion, and waiting time as seen in Mudas hereafter.

El kaizen es un componente clave de la fabricación ajustada, ya que proporciona un mecanismo de mejora continua que puede aplicarse y adaptarse rápidamente a medida que surgen nuevos problemas y oportunidades, tal y como se ve a continuación con los demás términos lean.

Kanban

Kanprohibición, con su Japonés palabra que significa “signo“ o “billtablero", es a herramienta que ayuda a a visualizar el procesosu estado actual y sus objetivos, y de manera más general a programar y optimizar el flujo de trabajo en un magro y sólo–en–tiempo (JIT) fabricación.

Un kanban suele adoptar la forma de tableros muy visuales en los que el trabajo en proceso es representado por tarjetas que son movido a lo largo de el línea as el trabajo progresa, por ejemplo:

-

- Kanprohibir tableros a pista trabajo en progreso y visualizar el flujo de trabajo. Este puede ayuda identificar bottlenecks y zonas para mejora cuando las tarjetas se atascan y/o aparecen ranuras vacías

- Kanprohibir hojas a gestionar inventario niveles. Este puede ayuda asegurar que materiales son disponible cuando necesario, en una organización de tirón, y ayuda reducir residuos.

- Kanprohibir a programar producción a ayuda asegurar que trabajo es que fluye sin problemas y que plazos son met

- Kanprohibir tablas a pista calidad por identificando cuestiones temprano y garantizando que productos conozca cliente expectativas

Consejo: como en el caso de los cuadros de mando de proyectos, sprint o scrum de las pizarras, sea muy visual: utilice una mezcla de formas sencillas (cuadrados, círculos, triángulos) y sencillas código de colores para transmitir el mensaje.

Consejo: debe situarse cerca del trabajador (en el Gemba(véase más abajo) y disponer de suficiente espacio libre en las inmediaciones para poder celebrar reuniones de equipo diarias muy rápidas frente a él

Cualquiera que pase por allí, aunque no esté familiarizado con el proceso, debe ver el estado y el desafío en curso en un abrir y cerrar de ojos

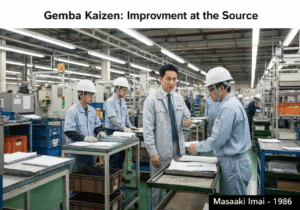

Gemba

Gemba is a Japanese Lean term that means “the real place.” In lean manufacturing, Gemba is the place where the value is added to the product. This could be the factory floor, the office for a service, or any other place where useful work for the customer is performed.

The goal of lean is to eliminate waste in all forms, and Gemba is where waste is most likely to occur. By identifying and eliminating waste at the source, lean manufacturing strives to create a more efficient and effective workplace.

Muda

From 無駄 = “Useless”, by extension waste or unnecessary work. In Lean manufacturing, muda is used to refer to waste that occurs when workers are performing

cualquier tareas que hacer no añadir valor a el producto o servicio

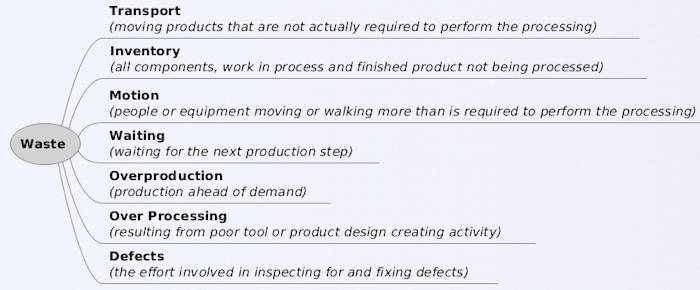

Este puede incluye cosas como esperando para materiales, esperando para homologaciones, o realizando tareas que podría sea automatizado. Eliminating muda(s) se ayuda a mejorar eficiencia y reducir costes en fabricación y otros tipos de empresas. La metodología Lean ha identificado 7 tipos de familias de Mudas, las 7 despilfarros de Lean:

-

- Transporte

- Inventory

- Movimiento

- Esperando

- Procesamiento excesivo

- Sobreproducción

- Defectos

que puede recordarse fácilmente por "TIMWOOD" (primera letra de cada residuo)

Bonificación: a veces se menciona una 8ª Muda: desperdicio de talentoEl hecho de no utilizar eficazmente el talento disponible en materia de recursos humanos

Poka-Yoke

Poka-yoke is a Japanese quality control term derived from the Japanese words “poka” which means avoid, and “yokeru” which means a mistake. It is a physical technique for preventing mistakes or errors in a process, by making them either literally impossible or at least highly improbable

- una herramienta con un patrón de llave que no puede entrar en otro agujero

- una estantería que sólo puede albergar una pieza específica o una sola pieza

Poka–yoke dispositivos o métodos son usado a hacer a proceso más fácil a entender y seguir a prevenir errors without any later effort by becoming idiot-proof.

El poka-yoke puede utilizarse en varios procesos de fabricación para mejorar el control de calidad.

Ejemplos de Poka-Yoke:

-

- a puerta que abre en el dirección que a persona es frente a. Este asegura que el persona es no probando a entrar en el habitación el equivocado camino, haciendo que el paseo sea eficiente y más seguro

- a luz equipado con un sensor que se volvería en cuando a persona entra en a habitación y gira fuera de cuando el persona deja el habitación. Este ayuda a a guardar energía sin siquiera pensarlo y recuerda personas a girar fuera de el luz cuando ellos dejar

- a dispositivo en a costura máquina que evita el aguja de perforación el tela a menos que el pulseer pie es abajo

- un accesorio en a coche que evita el motor de empezando por a menos que el aparcamiento freno es comprometido

- una función de software que evita el usuario de ahorrando a archivo a menos que it tiene ha sido correctamente renombrado para sobrescribir otros archivos

- una cerradura o un mecanismo sensor en un máquina fresadora que evita el máquina de empezando por si el puerta

Ha leído 71% del artículo. El resto es para nuestra comunidad. ¿Ya es miembro? Conectarse

(y también para proteger nuestro contenido original de los robots de scraping)

Comunidad.mundial.de.la.innovación

Iniciar sesión o registrarse (100% gratis)

Vea el resto de este artículo y todos los contenidos y herramientas exclusivos para miembros.

Sólo verdaderos ingenieros, fabricantes, diseñadores, profesionales del marketing.

Ni bot, ni hater, ni spammer.

¿No es el concepto de Gemba de sentido común en cualquier industria? ¿Por qué se considera un concepto exclusivamente japonés?

El poka-yoke es un método increíblemente eficaz para mejorar el control de calidad abordando de forma preventiva los posibles errores.

Como persona involucrada en la fabricación, he visto de primera mano cómo la adopción de estas metodologías no sólo optimiza el flujo de trabajo, sino que también capacita a los empleados para contribuir activamente al éxito y la innovación de la organización.

Este artículo ofrece una excelente introducción a conceptos clave de la fabricación ajustada como Heijunka y Andon, que son cruciales para optimizar la eficiencia de la producción y el control de calidad. La aplicación de estas estrategias puede mejorar significativamente la capacidad de respuesta a las demandas de los clientes y reducir los residuos en los procesos de fabricación.

Interesante lectura. Pero, ¿no es Jidoka también un término lean clave? ¿Por qué no lo incluyó en su lista de términos lean japoneses?