Wussten Sie, dass etwa 70% der Produktausfälle auf Konstruktionsfehler zurückzuführen sind? Diese Tatsache unterstreicht die Notwendigkeit der Form-, Passform- und Funktionsanalyse (FFF) in der Technik. Die FFF-Analyse ist ein wichtiger Schritt zur Verbesserung von Produkten. Sie prüft frühzeitig die Form, Passform und Funktionalität eines Entwurfs. Dies hilft Unternehmen, mit neuen Produkten langfristig auf dem Markt erfolgreich zu sein.

Notiz: muss man sie von der "Formen folgen der Funktion" oder "Die Form folgt der Funktion"(auch FFF) ein wichtiges Konzept im Produktdesign und auch sehr präsent innovation.world

Die wichtigsten Erkenntnisse

- Die Analyse von Form, Passform und Funktion ist für die frühzeitige Erkennung von Konstruktionsfehlern unerlässlich.

- Die Einführung von FFF kann zu einer erheblichen Produkt- oder Systemoptimierung führen.

- Die Methodik gewährleistet die Einhaltung der Qualitätsanforderungen Normen und ist Teil von V&V oder QMS.

- Die verbesserte Kompatibilität verbessert die Gesamtleistung und Wartung des Produkts.

- Eine proaktive technische Bewertung, wie z. B. die FFF, ist eine der Methoden zur Minderung von Projektrisiken.

Einführung in die Analyse von Form, Passform und Funktion

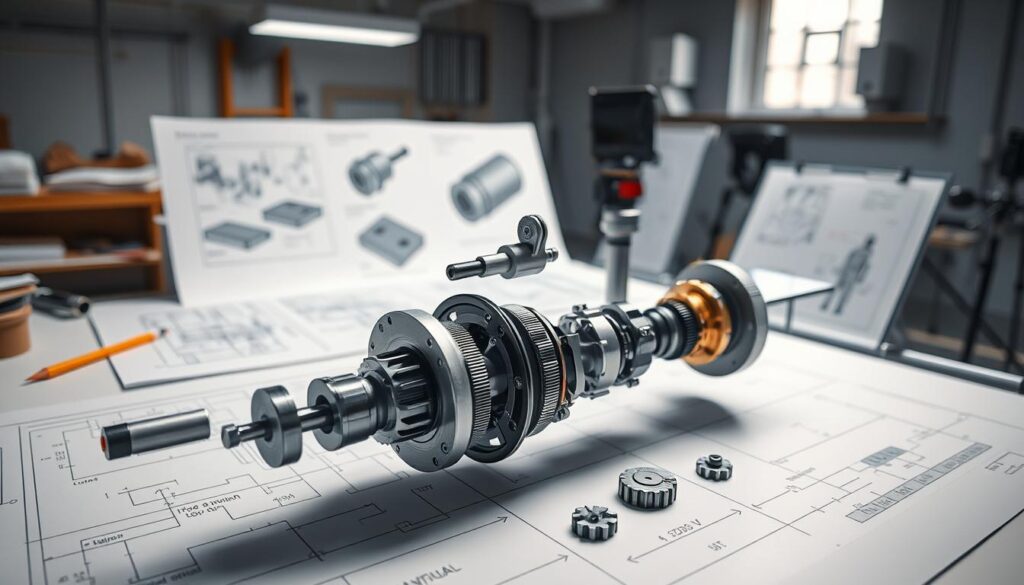

Die Analyse von Form, Passform und Funktion ist bei der Entwicklung und Herstellung neuer Produkte sehr wichtig. Sie prüft, ob ein Teil oder ein Stück seinem Design gut entspricht, indem sie die Größe, die Verbindung mit anderen Teilen und die Funktionsweise untersucht.

- Der Formularteil: bedeutet, dass wir seine genaue physikalische Definition verstehen.

- Der passende Teil: prüft, wie einfach die Teile zusammengesetzt werden können.

- Der Funktionsteil: konzentriert sich darauf, was das Produkt leistet und wie gut es dies tut.

Die Analyse von Form, Passform und Funktion hilft, bessere Designentscheidungen zu treffen. Die Ingenieure können Probleme frühzeitig erkennen. Das bedeutet, dass die Entwürfe besser werden und die Herstellung von Produkten weniger kostet.

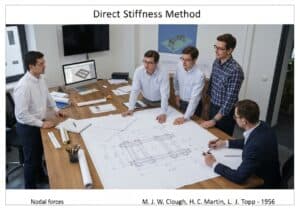

Geschichte von F3 oder FFF in militärischen Anwendungen

Die Geschichte von 3F im Militär geht auf die Zeit zurück, als Zuverlässigkeit und Austauschbarkeit als entscheidend angesehen wurden.

Sie nutzt die Analyse von Form, Passform und Funktion, um sicherzustellen, dass wichtige Teile sowohl den strengen, spezifischen militärischen Normen entsprechen als auch zwischen Lieferanten und im Gefechtsfeld austauschbar sind. Diese Methode hat sich mit der Militärtechnik weiterentwickelt und die Art und Weise, wie wir Technik bewerten, verbessert.

FFF ist der Schlüssel für Waffen, Kommunikationsgeräte und Fahrzeuge im Militär. Diese Gegenstände müssen gründlich technisch geprüft werden, um die Leistungsstandards zu erfüllen.

1 - Der Begriff der Form

Der erste Teil der Analyse, die Form, konzentriert sich auf die Definition des Teils selbst. Dazu gehören seine Geometrie und alle seine Eigenschaften:

- Maßangaben: genaue Maße wie Länge, Breite, Höhe und Durchmesser, die die Größe des Bauteils bestimmen.

- Optisches Erscheinungsbild: Oberflächenbeschaffenheit, Farbe, Textur, Beschichtungund andere ästhetische Merkmale, die zum äußeren Erscheinungsbild des Teils beitragen.

- Materialeigenschaften: die inhärenten Eigenschaften des verwendeten Materials, wie z. B. Härte, Elastizität und Wärmeleitfähigkeit, die die Form des Teils beeinflussen.

Anwendung von GD&T in Form und Passform

Geometrische Bemaßung und Tolerierung (GD&T) ist eine Methode zur Beschreibung der Form und Größe von Teilen und deren Zusammenpassen. Sie legt Regeln fest, um zu definieren, was im Design akzeptabel ist, und stellt sicher, dass alles wie geplant zusammenpasst. Das Erlernen von GD&T ist der Schlüssel zur Herstellung von Produkten, die richtig aussehen, passen und funktionieren.

- Was ist GD&T: GD&T sind die normierten mechanischen Symbole, die in Konstruktionszeichnungen und Modellen verwendet werden. Sie geben den Ingenieuren an, wie das Teil definiert ist und welche Änderungen in Form, Richtung und Platzierung der Produktteile zulässig sind. Mit diesen Standardsymbolen können Ingenieure komplexe Ideen klar darstellen. So wird sichergestellt, dass die Teile im Endprodukt perfekt zusammenpassen.

- Vorteile von GD&T in der Produktentwicklung: Sie verbessert die Qualitätskontrolle, da wir die Dinge genauer messen können. Durch diese frühzeitige Erkennung werden Fehler vermieden, was Zeit und Geld für deren spätere Beseitigung spart. GD&T hilft auch allen an der Herstellung eines Produkts Beteiligten, reibungsloser zusammenzuarbeiten. Dies führt zu schnelleren Produktionszeiten.

Der "GD-Teil", die geometrische Bemaßung, von GD&T ist der Schlüssel für die vollständige Definition der Form.

2 - Das Konzept der Passung

Die "Passform" bezieht sich auf die Kompatibilität und das Zusammenspiel eines Bauteils in seiner Gesamtheit.

- Schnittstellenkompatibilität: stellt sicher, dass eine Komponente physisch mit anderen Teilen verbunden oder integriert werden kann, wobei die korrekte Ausrichtung und der Eingriff in die Baugruppe beibehalten wird.

- Maßtoleranzen: Festlegung der zulässigen Grenzwerte für Größen- und Geometrieabweichungen, um sicherzustellen, dass die Bauteile korrekt und ohne übermäßige Lücken oder Interferenzen zusammengefügt werden.

- Spielraum und Überschneidungen: Definieren die absichtlichen Abstände oder Überschneidungen zwischen zusammenpassenden Teilen, die für die Beweglichkeit, die Montagefreundlichkeit und die Verhinderung von mechanischen Verbindungen entscheidend sind.

All diese funktionalen Abhängigkeiten zeigen, wie die physische Verbindung der Komponenten die Gesamtleistung und Zuverlässigkeit des Systems beeinflusst, und gewährleisten, dass die zusammengebauten Teile wie vorgesehen funktionieren.

Der "T"-Teil", die Tolerierung, von GD&T ist der Schlüssel für die Fit-Analysen des Teils in seinem System, so dass viele Fertigungsaspekte und Qualitätsabweichungen akzeptabel sind.

3 - Das Konzept der Funktion

Im Zusammenhang mit der Analyse von "Form, Passform und Funktion" (FFF) bezieht sich der Teil "Funktion" auf den spezifischen Zweck oder die Aktion, für die das Bauteil und seine Baugruppe innerhalb eines Systems ausgelegt sind.

- Betriebszweck: die primäre Aufgabe oder Rolle, die die Komponente erfüllen soll, z. B. Energieübertragung, Isolierung oder Erleichterung der Datenübertragung.

- Leistungskriterien: die messbaren Parameter, die die Effektivität der Komponente bestimmen, einschließlich Geschwindigkeit, Kapazität, Effizienz und Zuverlässigkeit.

- Anpassungsfähigkeit an die Umgebung: Die Fähigkeit der Komponente, ihre Funktionsfähigkeit unter unterschiedlichen Umgebungsbedingungen wie Temperaturschwankungen, Feuchtigkeit oder der Einwirkung von Chemikalien aufrechtzuerhalten.

- Einhaltung von Standards: Einhaltung von branchenspezifischen Vorschriften und Endproduktnormen gewährleisten, dass das Bauteil seine vorgesehene Funktion sicher und effektiv erfüllt.

Funktionale Anforderungen

In den funktionalen Anforderungen werden die Merkmale und Eigenschaften aufgeführt, die ein Produkt haben muss, um die Anforderungen der Benutzer und des Marktes zu erfüllen. Die Kenntnis dieser Anforderungen hilft Designern und Ingenieuren, bessere Designentscheidungen zu treffen und eine Grundlage für den letzten Schritt der FFF-Analyse zu schaffen.

In Verbindung mit den Anforderungen sind die Leistungskriterien die messbaren Eigenschaften des Produkts wie Geschwindigkeit, Effizienz und Stärke. Durch Hinzufügen dieser Kriterien zu den funktionalen Anforderungen vervollständigen die Ingenieure und Prüfer die Analyse.

Bewertung der strukturellen Integrität und Kapazität

Teil der "Funktion" ist auch die Überprüfung der strukturellen Integrität und Kapazität, die für eine zuverlässige mechanische Konstruktion unerlässlich ist. Jedes Bauteil muss gut passen und stark genug sein, um seine Aufgabe unter verschiedenen Bedingungen zu erfüllen. Dieser Prozess umfasst:

- Spannungsanalyse: Eine tiefgreifende Spannungsanalyse kann zeigen, wo Konstruktionen schwächeln können.

- Belastungstests: Belastungstests imitieren reale Bedingungen, um die Grenzen der Komponenten zu testen.

- Fehlermöglichkeitsanalyse: Die Kenntnis potenzieller Fehlerpunkte hilft bei der Verfeinerung von Konstruktionen für eine bessere Haltbarkeit.

Gemeinsame Herausforderungen bei der Implementierung der FFF-Analyse

Die Umsetzung der Form-, Passform- und Funktionsanalyse (FFF) in die Praxis hat ihre Tücken. Viele Unternehmen haben mit Problemen zu kämpfen, die das Funktionieren dieses wichtigen Prozesses beeinträchtigen.

- Ressourcen- und Zeitbeschränkungen: Die Durchführung gründlicher FFF-Analysen, Teil für Teil und dann insgesamt, kann ressourcenintensiv sein und erfordert viel Zeit und Fachwissen, das möglicherweise nur begrenzt zur Verfügung steht.

- Strong revision control: is key to doing well in...

You have read 63% of the article. The rest is for our community. Already a member? Einloggen

(und auch um unsere Originalinhalte vor Scraping-Bots zu schützen)

Innovation.world Gemeinschaft

Anmelden oder Registrieren (100% kostenlos)

Lesen Sie den Rest dieses Artikels und alle Inhalte und Tools, die nur für Mitglieder zugänglich sind.

Nur echte Ingenieure, Hersteller, Designer und Marketingfachleute.

Kein Bot, kein Hater, kein Spammer.

Verwandte Lesungen

- Material properties characterization: Bewertung von Materialien, um sicherzustellen, dass sie den geforderten Funktions- und Formvorgaben entsprechen.

- Reverse Engineering: Analyse bestehender Produkte, um deren ursprüngliche Form, Passform und funktionale Kriterien zu bestimmen.

- Assembly tolerance analysis: Untersuchung, wie sich Toleranzen einzelner Teile auf die Passgenauigkeit und die Gesamtfunktion auswirken.

- Interference and clearance: Kontrollen Sicherstellen, dass die Bauteile ohne unerwünschte Berührungen oder Lücken zusammenpassen.

- Ergonomic assessment: Bewertung des Produktdesigns im Hinblick auf Benutzerkomfort, Sicherheit und effektive Funktionalität.

- Functional testing and Validierung: Prüfung von Produkten oder Teilsystemen, um sicherzustellen, dass sie die vorgesehenen Funktionen unter bestimmten Bedingungen erfüllen.

- Configuration management: Kontrolle von Änderungen an der Entwurfsdokumentation, um die Integrität von Form, Passform und Funktion zu wahren.

- Stückliste (Bill of Materials) Überprüfung: sicherzustellen, dass alle aufgelisteten Komponenten wie vorgesehen zusammengebaut werden können, damit sie richtig passen und funktionieren.

- Design For Manufacturability (DFM): Sicherstellung, dass das Produktdesign eine effiziente und zuverlässige Fertigung ermöglicht.

- 3D scanning and metrology: Einsatz von Scantechnologie zur präzisen Messung und Überprüfung von Form und Passform der Teile.

- Change impact assessment: Analyse der Auswirkungen von Designänderungen auf die Form, Passform und die funktionalen Aspekte eines Produkts.

Häufig gestellte Fragen

Was ist die Geschichte der FFF-Analyse?

It started in the military, as 3F or FFF analysis, to make sure equipment was reliable and interchangeable. As technology advanced, it became more refined and crucial outside of military uses too.

Glossar der verwendeten Begriffe

Bill Of Material (BOM): Eine strukturierte Liste mit den für die Herstellung eines Produkts erforderlichen Komponenten, Unterbaugruppen und Rohstoffen, einschließlich Mengen und Spezifikationen, die für die Produktionsplanung und Bestandsverwaltung verwendet wird.

Forms Follow Functions (FFF): Ein Designprinzip, das besagt, dass die Form oder das Erscheinungsbild eines Objekts in erster Linie auf seiner beabsichtigten Funktion oder seinem Zweck basieren sollte, wobei Praktikabilität und Benutzerfreundlichkeit gegenüber ästhetischen Erwägungen im Vordergrund stehen sollten.

Geometric Dimensioning and Tolerancing (GD&T): Ein System zum Definieren und Kommunizieren technischer Toleranzen mithilfe von Symbolen auf technischen Zeichnungen, das zulässige Abweichungen in Form, Ausrichtung, Position und Größe von Merkmalen angibt, um die ordnungsgemäße Montage und Funktion von Teilen sicherzustellen.

Quality Management System (QMS): ein strukturiertes System aus Prozessen, Verfahren und Verantwortlichkeiten, das darauf abzielt, eine gleichbleibende Qualität der Produkte und Dienstleistungen sicherzustellen, eine kontinuierliche Verbesserung zu ermöglichen und die Anforderungen der Kunden und der Behörden zu erfüllen.

User Interface (UI): Ein System, das die Interaktion zwischen Benutzern und Softwareanwendungen ermöglicht und visuelle Elemente, Steuerelemente und ein Gesamtlayout umfasst, um Benutzeraufgaben zu erleichtern und das Erlebnis zu verbessern.

Lässt sich die F3-Analyse wirklich gut von militärischen Anwendungen auf das alltägliche Produktdesign übertragen?!?

Kommentarfunktion geschlossen.