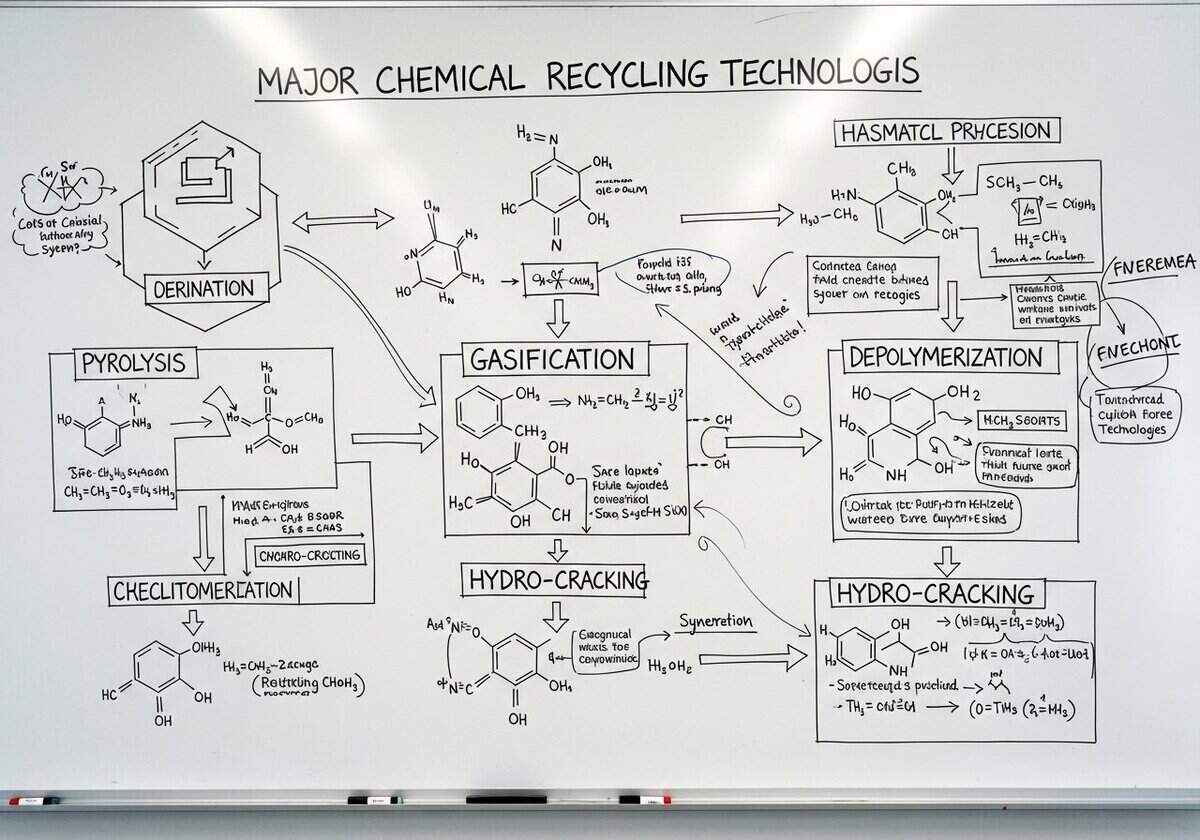

Da die weltweite Menge an Kunststoffabfällen schwindelerregende Ausmaße erreicht - schätzungsweise 380 Millionen Tonnen pro Jahr, von denen nur 9% recycelt werden - war die Dringlichkeit effektiver Recyclinglösungen noch nie so groß. Chemisches Recycling ist ein innovativer Ansatz, der sich von herkömmlichen mechanischen Verfahren unterscheidet und das Potenzial bietet, wertvolle Rohstoffe aus einer Vielzahl von Materialien zurückzugewinnen Kunststoffe. Dieser Artikel gibt einen umfassenden Überblick über die wichtigsten chemischen Recyclingtechnologien, einschließlich Pyrolyse und Vergasung, und bewertet deren Rohstoffbedarf für verschiedene Kunststoffarten. Wir bewerten die Ausgangsprodukte wie Monomere und Brennstoffe, erörtern den aktuellen Stand der Technik und die Skalierbarkeit dieser Verfahren und analysieren ihre Auswirkungen auf die Umwelt und die wirtschaftliche Machbarkeit.

Die wichtigsten Erkenntnisse

- Das chemische Recycling unterscheidet sich erheblich von den mechanischen Verfahren.

- Durch Pyrolyse können Kunststoffe in Brennstoff und andere Produkte umgewandelt werden.

- Bei der Vergasung werden Kunststoffe in Synthesegas zur Energiegewinnung umgewandelt.

- Die Anforderungen an die Rohstoffe variieren je nach Art des verarbeiteten Kunststoffs.

- Zu den Ausgangsprodukten gehören Monomere, Naphtha und Kraftstoffe.

- Umweltauswirkungen und wirtschaftliche Faktoren beeinflussen die Rentabilität.

Überblick über das chemische Recycling und seine Abgrenzung zum mechanischen Recycling

Chemisches Recycling ist ein transformativer Ansatz, bei dem Kunststoffe auf molekularer Ebene aufgespalten werden, um Rohstoffe zu regenerieren, die für verschiedene Anwendungen geeignet sind. Anders als

Im Gegensatz zum mechanischen Recycling, bei dem Kunststoffe physikalisch in kleinere Teile zerlegt werden, ohne dass ihre chemische Struktur verändert wird, zielt das chemische Recycling darauf ab, Polymere zu zersetzen und sie in Monomere oder andere chemische Bausteine zurückzuverwandeln. Dieses Verfahren ermöglicht die Herstellung hochwertiger recycelter Materialien, die zur Herstellung neuer Produkte mit ähnlichen Eigenschaften wie Neuware wiederverwendet werden können.

Eine Studie hat beispielsweise gezeigt, dass durch chemisches Recycling potenziell über 90% der Kunststoffe in verwertbare Formen zurückgewonnen werden können, wodurch Qualitätsprobleme, die häufig mit mechanisch recycelten Materialien verbunden sind, ausgeräumt werden können.

Im Gegensatz dazu leidet das mechanische Recycling oft an Einschränkungen aufgrund von Verunreinigungen, der komplexen Zusammensetzung des Ausgangsmaterials und der Verschlechterung der Materialeigenschaften bei wiederholtem Recycling. So können mechanische Verfahren zum Verlust einiger physikalischer Eigenschaften von Kunststoffen führen, was in der Regel zu minderwertigen Anwendungen führt. Dies lässt sich durch einen erheblichen Abfall der Zugfestigkeit quantifizieren, die bei bestimmten Polymeren nach nur zwei Zyklen des mechanischen Recyclings manchmal 50% übersteigt.

Das chemische Recycling lässt sich im Allgemeinen in zwei Hauptmethoden unterteilen:

- Depolymerisation, bei der die Kunststoffe in ihren Monomerzustand zurückgeführt werden

- Pyrolyse, bei der sie in Brennstoffe und Chemikalien umgewandelt werden. Jedes Verfahren ist je nach Art des zu verarbeitenden Kunststoffs unterschiedlich gut geeignet.

So kann beispielsweise PET (Polyethylenterephthalat), das häufig für Getränkeflaschen verwendet wird, effektiv depolymerisiert werden, um seine Monomerbestandteile zurückzugewinnen, während Polyolefine wie Polypropylen durch Pyrolyse effizienter verarbeitet werden können.

Trotz der vielversprechenden Aussichten steht die Umsetzung des chemischen Recyclings vor einigen Herausforderungen, darunter die technologische Bereitschaft und rechtliche Hürden. Mehrere laufende Pilotprojekte in Europa und Nordamerika haben Ausbeuten von etwa 80-90% für bestimmte Kunststoffe gemeldet und damit die potenzielle Machbarkeit aufgezeigt. Mit der Weiterentwicklung der Technologien wird die klare Unterscheidung zwischen chemischen und mechanischen Recyclingverfahren eine wichtige Rolle dabei spielen, wie effektiv unsere Abfallbewirtschaftungs- und Recyclingsysteme sein können.

Wichtige chemische Recyclingtechnologien: Pyrolyse, Vergasung, Depolymerisation und Hydro-Cracking

Pyrolyseverfahren: Es handelt sich um die thermische Zersetzung von organischen Materialien unter Ausschluss von Sauerstoff, wobei Kunststoffabfälle in wertvolle Kohlenwasserstoffe umgewandelt werden. Die typische Betriebstemperatur liegt zwischen 300°C und 900°C, je nach Art des Ausgangsmaterials und der gewünschten Endprodukte. Pyrolyseöl kann als alternativer Brennstoff verwendet oder zur Herstellung von Diesel und Rohstoffen für die chemische Synthese veredelt werden. Ein bemerkenswertes Beispiel ist die Umwandlung von Polystyrol in Styrolmonomer, das für die Herstellung verschiedener Kunststoffe und Harze verwendet wird. Produktionskennzahlen deuten darauf hin, dass bei der Pyrolyse ein Wirkungsgrad von bis zu 80% erreicht werden kann, wodurch erhebliche Mengen an Energie aus Kunststoffabfällen zurückgewonnen werden können.

Vergasung: Sie funktioniert nach dem Prinzip der Umwandlung von kohlenstoffhaltigen Materialien in Synthesegas (ein Gemisch aus Kohlenmonoxid, Wasserstoff und etwas Kohlendioxid) durch Reaktion der Materialien bei hohen Temperaturen (etwa 700°C bis 1.600°C) mit einer kontrollierten Menge Sauerstoff und/oder Dampf. Das erzeugte Synthesegas kann als Brennstoff für die Stromerzeugung oder als Ausgangsstoff für Chemikalien wie Methanol und Ammoniak dienen. Eine etablierte Anlage in Deutschland, die von BASF betrieben wird, vergast gemischte Kunststoffabfälle auf effiziente Weise, wobei eine Energierückgewinnung von etwa 60% des ursprünglichen Energiegehalts erreicht wird.

Depolymerisation: es erfordert spezifische Katalysatoren und Bedingungen, um Polymerketten in Monomere oder Oligomere zu spalten. Diese Methode ist selektiv für bestimmte Arten von Kunststoffen, wie PET und Polyolefine. Jüngste Fortschritte haben die Ausbeute verbessert und die Reaktionszeiten verkürzt, was die Depolymerisation zu einer vielversprechenden Methode für die Rückgewinnung hochwertiger Rohstoffe macht. Das Massachusetts Institute of Technology (MIT) hat erfolgreich einen neuartigen Katalysator entwickelt, der die Depolymerisationsrate für PET erhöhen und damit die Effizienz der Rückgewinnung deutlich steigern kann.

Hydro-Cracking: it involves the use of hydrogen and specific catalysts to convert larger hydrocarbons into smaller, more valuable ones, typically under high Druck and moderate temperatures (around 300°C to 400°C). Commonly, this method is applied to heavy oils and can also be harnessed for processing plastic waste into usable fuels. For instance, several refinery operations in South Korea effectively utilize hydro-cracking techniques, achieving yields of over 85% in liquid fuels from plastic residues. This significantly reduces landfill reliance while converting waste into economically viable products.

| Technologie | Temperatur (°C) | Endprodukte | Wirkungsgrad (%) |

|---|---|---|---|

| Pyrolyse | 300-900 | Öle, Wachse | 80 |

| Vergasung | 700-1600 | Synthesegas | 60 |

| Depolymerisation | Variiert | Monomere | Bis zu 95 |

| Hydro-Cracking | 300-400 | Flüssige Brennstoffe | 85 |

Rohstoffanforderungen und Eignung für verschiedene Kunststofftypen

Die Auswahl des Ausgangsmaterials für chemische Recyclingverfahren hängt von der Art des zu verarbeitenden Kunststoffs ab. Die verschiedenen Kunststoffe, die nach ihren Harzkennzeichnungen kategorisiert sind, haben unterschiedliche Eigenschaften, die sich auf ihre Eignung für verschiedene Recyclingverfahren auswirken. Polyethylenterephthalat (PET), das häufig in Getränkeflaschen verwendet wird, eignet sich beispielsweise besser für Verfahren wie die Depolymerisation, bei denen hochwertige, neuwertig wirkende Materialien entstehen. Im Gegensatz dazu können Polyolefine wie Polyethylen (PE) und Polypropylen (PP) durch Pyrolyse, bei der sie in rohölähnliche Stoffe umgewandelt werden, effektiv recycelt werden.

Polyethylen mit seinen unterschiedlichen Dichten (LDPE und HDPE) stellt verschiedene Herausforderungen dar. Während LDPE einen niedrigeren Schmelzpunkt hat, was es für thermische Prozesse weniger stabil macht, weist HDPE eine höhere Festigkeit auf und kann höheren Temperaturen standhalten, was seine Eignung für die Vergasung erhöht. Die optimalen Anforderungen an das Rohmaterial konzentrieren sich auf die Partikelgröße und den Gehalt an Verunreinigungen; das Rohmaterial muss sortiert werden, um Verunreinigungen zu entfernen und eine hohe Umwandlungseffizienz zu gewährleisten, während der Abbau des Rohmaterials während der Verarbeitung minimiert wird.

Tipp: für optimale Ergebnisse bei der Pyrolyse eine konstante Zusammensetzung des Ausgangsmaterials mit einem hohen Anteil an Thermoplaste verbessert die Ölausbeute und -qualität. Streben Sie für eine bessere Effizienz einen Verschmutzungsgrad unter 5% an.

Sie haben 42% des Artikels gelesen. Der Rest ist für unsere Gemeinschaft. Sie sind bereits Mitglied? Einloggen

(und auch um unsere Originalinhalte vor Scraping-Bots zu schützen)

Innovation.world Gemeinschaft

Anmelden oder Registrieren (100% kostenlos)

Lesen Sie den Rest dieses Artikels und alle Inhalte und Tools, die nur für Mitglieder zugänglich sind.

Nur echte Ingenieure, Hersteller, Designer und Marketingfachleute.

Kein Bot, kein Hater, kein Spammer.