Come pianificare ed eseguire un ciclo pilota per convalidare gli utensili, i processi di assemblaggio e il controllo qualità prima di impegnarsi nella produzione di massa.

Per tradurre le prestazioni del prototipo in una produzione ripetibile è necessario un ciclo di produzione pilota metodico, incentrato sulla convalida del processo produttivo piuttosto che sulla progettazione del prodotto. Un ciclo di produzione pilota eseguito correttamente evidenzia debolezze degli utensili, colli di bottiglia nell'assemblaggio e lacune nel controllo qualità in tempi di ciclo reali e in condizioni operative reali, riducendo la probabilità di costose rilavorazioni all'avvio della produzione in serie.

You will find in this article tips to define pilot objectives, selecting pilot quantity and production lines, and preparing operator training, together with a metrics-driven methodology for measuring First Pass Yield, cycle time, scrap rate and capacità di processo. It also lays out pragmatic tests for validating tooling, jigs, fixtures and die life under production loads, plus structured steps to finalize work instructions, quality control plans, traceability and corrective actions based on pilot feedback.

Punti Chiave

- Confermare la capacità produttiva prima di impegnarsi nel volume

- Definire le dimensioni del pilota, la linea di produzione, l'impronta e la formazione

- Measure FPY, tempo di presa, cycle time, scrap and capability

- Stress test molds, fixtures and tooling for wear

- Istruzioni di lavoro di blocco, piani di ispezione, link di tracciabilità

- Utilizzare controlli formali di tipo Go/No-Go e checklist di rilascio normativo

- avere familiarità con i concetti PPAP e R@R

Convalidare i processi di produzione, non la progettazione del prodotto

Pilot objectives must target manufacturing convalida del processo, not product concept checks.

Definire risultati misurabili per la configurazione delle apparecchiature, il rispetto delle procedure operative e i controlli di ispezione. Utilizzare il test pilota per convalidare gli utensili, i processi di assemblaggio e il controllo qualità prima di impegnarsi nella produzione di massa.

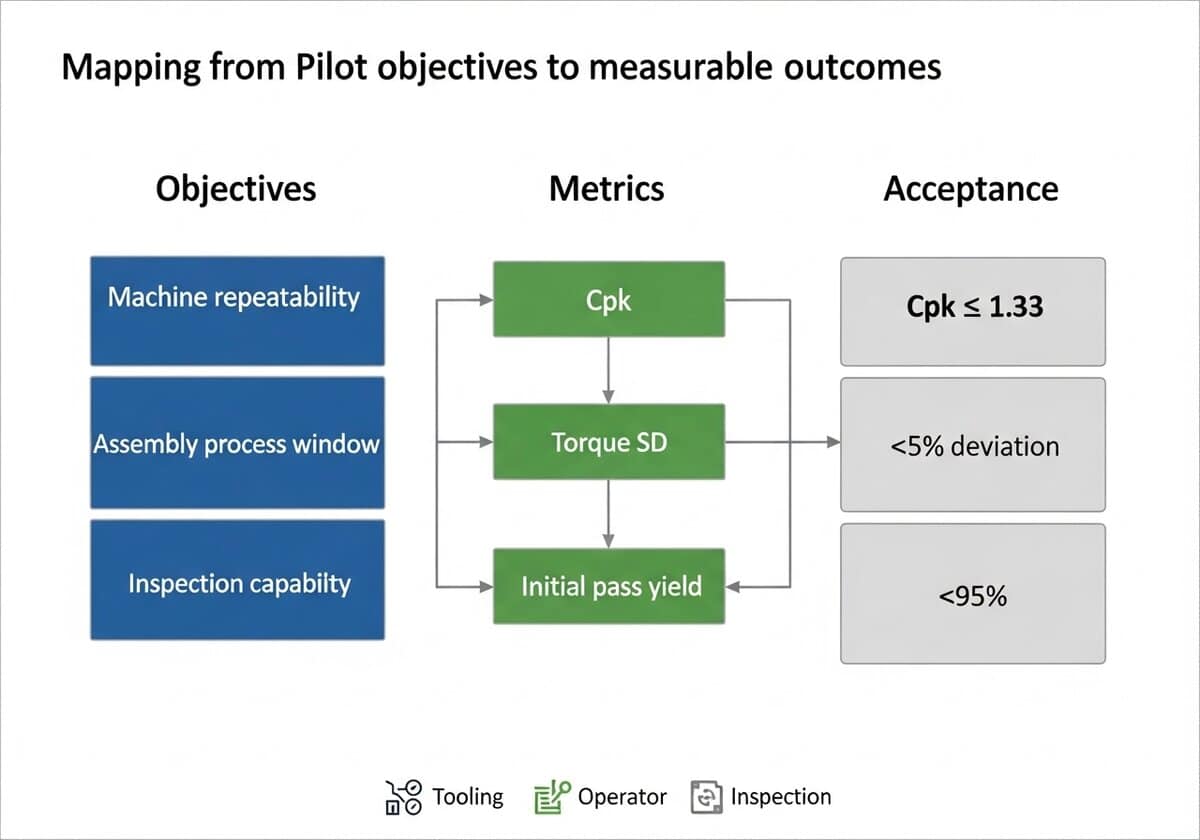

Set numerical targets up front, such as for example:

- puntare alla capacità di processo Cpk ≥ 1,33 per le dimensioni critiche

- reduce defects toward Sei Sigma guidance of 3.4 DPMO where feasible.

- specificare un valore di resa iniziale di passaggio (IPY) come ≥95% per gli assemblaggi non critici.

- Includere tassi di scarto accettabili e finestre di tempo di ciclo legate al takt time.

Definizione di Takt Time: Nella produzione snella, il Takt Time è il ritmo calcolato con cui un prodotto deve essere completato per soddisfare la domanda dei clienti. In sostanza, agisce come "battito cardiaco" del processo di produzione, allineando la velocità di produzione con il ritmo degli ordini dei clienti. Il tempo di Takt è determinato dalla semplice formula: [latex]{Takt Time} = \frac{{Total Available Production Time}}{{text{Total Customer Demand for that Period}}[/latex]. L'obiettivo principale della definizione di un tempo di takt è quello di far coincidere perfettamente la produzione con le richieste dei clienti, riducendo così al minimo gli sprechi dovuti alla sovrapproduzione o alla sottoproduzione e garantendo un flusso di lavoro continuo e regolare. Questa metrica chiave della produzione snella non misura il tempo necessario per produrre una singola unità (il tempo di ciclo), ma piuttosto il ritmo che il sistema di produzione deve mantenere per rispettare i propri impegni.

Obiettivi tipici del processo:

- Confermare la ripetibilità della macchina in base al ritmo di produzione.

- Convalidare la sequenza di assemblaggio e le finestre di coppia/forza.

- Dimostrare la ripetibilità e la produttività delle ispezioni.

Ogni proiettile diventerà un test discreto con criteri di superamento/fallimento e metodo di misurazione.

Utilizzare schemi di campionamento e accettazione consolidati come ANSI/ASQ Z1.4 per il campionamento dei lotti e classificare i difetti in base alla gravità critica, maggiore o minore. Per i difetti critici, impostare AQL = 0; per gli articoli maggiori, considerare AQL 0,65–1,5 a seconda del rischio. Acquisire dati sulla lunghezza di produzione per supportare le stime di Weibull o di durata per l'usura di utensili e attrezzature.

Distribuzione di Weibull nella convalida della produzione: La distribuzione di Weibull è una distribuzione di probabilità continua ampiamente utilizzata nell'ingegneria dell'affidabilità per modellare il tempo fino al guasto di un componente o di un sistema. Il suo punto di forza risiede nella flessibilità, definita dai suoi parametri chiave:

- Parametro di forma (β o k): Questo è il parametro più importante in quanto indica la natura del tasso di guasto nel tempo.

- β

- β = 1: indica un tasso di guasto costante, caratteristico dei guasti casuali durante la vita utile di un prodotto.

- β > 1: indica un tasso di guasto crescente, segnalando guasti dovuti all'usura man mano che il prodotto invecchia.

- Parametro di scala (η o λ): Conosciuto anche come durata caratteristica della vita, rappresenta il momento in cui il 63,2% della popolazione avrà fallito. Essenzialmente, allunga o comprime la distribuzione lungo l'asse del tempo.

- Parametro di posizione (γ): Questo terzo parametro facoltativo rappresenta un periodo senza guasti. Se è maggiore di zero, indica un periodo di tempo durante il quale non si prevedono guasti.

Per maggiori dettagli, consulta il nostro articolo specifico su questo argomento:

Raccogliere un set di dati mirato durante la sperimentazione e associarlo alle metriche decisionali. La tabella seguente riassume gli abbinamenti tipici.

| Processo | Metrico | Accettazione |

|---|---|---|

| Stampaggio a iniezione | Cpk dimensionale | ≥1,33 |

| Coppia di montaggio | Deviazione di coppia (SD) | ≤5% del punto di regolazione |

| Ispezione | Resa di passaggio iniziale | ≥95% |

Documentare obiettivi, piani di misurazione e criteri di uscita in un protocollo pilota firmato congiuntamente da produzione e qualità. Includere requisiti di tracciabilità e campi dati obbligatori per ogni codice prodotto raccolto.

Mancia: richiedono una lunghezza minima di esecuzione che produca almeno 30 campioni indipendenti per caratteristica critica per supportare l'analisi di capacità di base.

Mancia: verificare con le regole aziendali e l'autorità di dominio se i campioni di convalida devono essere conservati e per quanto tempo.

Pianificazione del test pilota

Definire il conteggio dei lotti pilota in base agli obiettivi di convalida e ai vincoli a valle; la pratica comune del settore imposta i lotti pilota tra 100–1.000 unità per gestire utensili e logistica con cadenza simile a quella della produzione. Selezionare la quantità necessaria per produrre modalità di guasto statisticamente significative, limitando al contempo i costi di scarto e di inventario.

Scegli la linea di produzione utilizzando criteri chiari: compatibilità delle attrezzature, capacità di takt time e disponibilità di competenze degli operatori. Utilizza una checklist ordinata per rendere la decisione riproducibile:

- Abbinare l'attrezzatura principale e il tempo di ciclo

- Confermare il flusso dei materiali e le attrezzature

- Convalidare i punti di ispezione e la tracciabilità

Confrontare la cella pilota dedicata con l'utilizzo della linea di produzione target per decidere il layout e l'allocazione delle risorse.

| Opzione | Professionisti | Contro |

|---|---|---|

| Cella pilota dedicata | Variabili controllate, facile osservazione | Attrezzatura non identica |

| Linea di produzione target | Condizioni di processo reali | Interrompe l'uscita del volume |

Utilizzare la tabella per informare le parti interessate e individuare i compromessi.

Design the shop layout to preserve material flow, ergonomics, and measurement points; place SPC gates where defects first appear. For dispositivo medico regulatory compliance, process validation guidance commonly expects at least three consecutive successful batches during performance qualification. Train operators on takt time, defect recognition, and corrective action initiation before the pilot run.

Implementare una checklist delle competenze, valutazioni pratiche e coaching dal vivo durante i turni iniziali.

Mancia:require operators to complete a timed assembly trial and a quality audit score...

Avete letto 32% dell'articolo. Il resto è per la nostra comunità. Sei già un membro? Accedi

(e anche per proteggere i nostri contenuti originali dai bot di scraping)

Comunità Innovazione.mondo

Accedi o registrati (100% free)

Visualizza il resto di questo articolo e tutti i contenuti e gli strumenti riservati ai soci.

Solo veri ingegneri, produttori, designer, professionisti del marketing.

Nessun bot, nessun hater, nessuno spammer.

Domande frequenti

Su quali obiettivi pilota ci si dovrebbe concentrare quando si passa dal prototipo alla produzione?

Come si scelgono la quantità di produzione pilota, la linea di produzione e la disposizione dell'impianto?

Quale formazione per gli operatori è richiesta prima di iniziare un volo pilota?

Quali parametri di convalida dovrebbero essere monitorati durante l'esecuzione del progetto pilota?

Come dovrebbero essere convalidati utensili, maschere, dispositivi di fissaggio e matrici in condizioni pilota?

Quando e come vengono finalizzate le istruzioni di lavoro, i piani di qualità e la tracciabilità in base al feedback dei piloti?

Quali sono i criteri formali di accettazione/non accettazione per passare alla produzione di massa?

Quali requisiti di rilascio specifici del settore si applicano all'elettronica di consumo, alla plastica stampata a iniezione, ai dispositivi medici e ai componenti per autoveicoli?

Argomenti correlati

- Qualifica dei fornitori e controllo dei materiali in entrata: prequalificare i fornitori e definire i criteri di accettazione dei materiali

- Controllo statistico dei processi and control-chart deployment: implementazione di regole SPC e grafici di controllo per il monitoraggio dei processi in tempo reale

- Test di stress ambientali e accelerati sulle unità produttive: esecuzione di prove di stress termico, di umidità e di vibrazione durante il pilotaggio

- Convalida di confezionamento, kitting ed etichettatura in base alla produttività: verifica dell'integrità del pacco, della precisione del kitting e dell'applicazione delle etichette in tempi rapidi

- Integrazione del sistema di esecuzione della produzione (MES) e dell'acquisizione dati: collegare macchine e operatori per acquisire tracciabilità e analisi

- Presentazioni normative e preparazione all'audit per i dati pilota: preparazione della documentazione e delle prove derivanti dalle prove pilota per la revisione normativa

- Validazione della strategia di manutenzione e monitoraggio del tempo medio: convalida degli intervalli di manutenzione preventiva e acquisizione delle cause dei tempi di fermo

- Controllo delle modifiche ingegneristiche (ECO) e test del flusso di documentazione: esercitando le approvazioni ECO, il controllo delle revisioni e la distribuzione in officina

- Process risk assessment and PFMEA updates: aggiornamento PFMEA, piani di controllo e azioni di mitigazione dai dati pilota

- Valutazione dell'ergonomia e della sicurezza sul posto di lavoro: osservazione della postura dell'operatore, dell'accesso e dei controlli EHS a un ritmo realistico

- Prova generale sulla catena di fornitura e sulla logistica in entrata: esecuzione di kitting, stoccaggio di buffer e consegne just-in-time alla linea pilota

- Analisi dei costi di qualità e contabilizzazione degli scarti: quantificazione dei costi di rilavorazione, scarti e manodopera di ispezione per l'economia di rampa

- Procedure di distribuzione e rollback della produzione di firmware e software: convalida dei passaggi di flashing sicuro, controllo della versione e rollback in produzione

- Bilanciamento delle linee e identificazione dei colli di bottiglia con analisi del tempo di produzione: misurazione del takt, stazioni di bilanciamento e individuazione dei vincoli di produttività

- Calibrazione delle apparecchiature di ispezione pilota e R&R del misuratore: calibrazione degli strumenti di ispezione ed esecuzione di studi di ripetibilità e riproducibilità del calibro

Link esterni sulla produzione pilota

Standard internazionali

- ISO 9001:2015 Sistemi di gestione della qualità – Requisiti

- ISO 13485:2016 Dispositivi medici – Sistemi di gestione della qualità – Requisiti per scopi normativi

- ISO/IEC 27001:2013 Tecnologia dell'informazione – Tecniche di sicurezza – Sistemi di gestione della sicurezza delle informazioni – Requisiti

(passa il mouse sul link per vedere la nostra descrizione del contenuto)

Glossario dei termini utilizzati

American National Standards Institute (ANSI): un'organizzazione privata senza scopo di lucro che supervisiona lo sviluppo di standard di consenso volontario per prodotti, servizi, processi e sistemi negli Stati Uniti, promuovendo la qualità, la sicurezza e l'interoperabilità in vari settori.

Calculation of Process Capability (Cpk): una misura statistica che valuta la capacità di un processo di produrre output entro limiti specificati, calcolata valutando la distanza tra la media del processo e il limite di specifica più vicino, normalizzata dalla deviazione standard del processo.

Contract Manufacturer (CM): Un'azienda che produce beni per conto di un'altra azienda, in genere seguendo specifiche di progettazione e qualità. Questa soluzione consente all'azienda che assume di concentrarsi su competenze chiave come marketing e sviluppo prodotto, esternalizzando i processi di produzione.

Corrective Action and Preventative Action (CAPA): un approccio sistematico per identificare, indagare e affrontare le non conformità e i potenziali problemi per prevenirne il ripetersi e garantire la conformità agli standard normativi nei sistemi di gestione della qualità.

Cost of Quality (CoQ): costi totali associati alla garanzia che prodotti o servizi soddisfino gli standard di qualità, inclusi i costi di prevenzione, valutazione e gestione dei guasti. Comprendono le spese sostenute per evitare difetti, i costi di valutazione della qualità e i costi derivanti da difetti nei prodotti o servizi.

Critical Control Points (CCP): Fasi specifiche di un processo in cui è possibile applicare il controllo per prevenire, eliminare o ridurre i rischi per la sicurezza alimentare a livelli accettabili. L'identificazione di questi punti è essenziale per un'analisi efficace dei rischi e una gestione dei controlli critici nei sistemi di produzione alimentare.

Defects Per Million Opportunities (DPMO): una misura utilizzata nel controllo qualità che quantifica il numero di difetti in un processo per un milione di opportunità di errore, calcolato dividendo il numero di difetti per il numero totale di opportunità e moltiplicando per un milione.

Design Failure Mode and Effects (DFMEA): un approccio sistematico per identificare potenziali guasti legati alla progettazione, analizzarne gli effetti sulle prestazioni del sistema e dare priorità ai rischi per migliorare l'affidabilità e la sicurezza del prodotto durante la fase di progettazione.

Device Master Record (DMR): una raccolta di documenti e specifiche che forniscono le informazioni necessarie per produrre un dispositivo medico, tra cui specifiche di progettazione, processi di produzione, misure di garanzia della qualità e requisiti di etichettatura, garantendo la conformità agli standard normativi.

Eight Disciplines Problem Solving (8D): una metodologia strutturata di risoluzione dei problemi utilizzata per identificare, correggere ed eliminare problemi ricorrenti, composta da otto fasi: formazione del team, descrizione del problema, azioni di contenimento, analisi della causa principale, azioni correttive, implementazione, prevenzione e riconoscimento degli sforzi del team.

Electromagnetic Compatibility (EMC): la capacità dei dispositivi elettrici di funzionare senza interferenze da campi elettromagnetici esterni e di non emettere livelli di energia elettromagnetica che causano interferenze ad altri dispositivi.

Engineering Change Order (ECO): un documento che autorizza modifiche alla progettazione, alle specifiche o ai processi di un prodotto, specificando dettagliatamente le modifiche, le motivazioni e le istruzioni di implementazione, garantendo un monitoraggio e una gestione adeguati delle modifiche durante l'intero ciclo di vita del prodotto.

Failure Mode and Effects Analysis (FMEA): un metodo sistematico per valutare le potenziali modalità di guasto all'interno di un sistema, processo o prodotto, valutandone gli effetti sulle prestazioni e dando priorità ai rischi per migliorare l'affidabilità e la sicurezza attraverso azioni correttive.

First Pass Yield (FPY): un parametro di produzione che misura la percentuale di prodotti realizzati correttamente senza rilavorazioni o difetti durante il processo di produzione iniziale, indicando efficienza e qualità nelle operazioni.

Food and Drug Administration (FDA): un'agenzia federale del Dipartimento della Salute e dei Servizi Umani degli Stati Uniti responsabile della regolamentazione della sicurezza alimentare, dei prodotti farmaceutici, dei dispositivi medici, dei cosmetici e dei prodotti del tabacco per garantire la salute e la sicurezza pubblica attraverso la valutazione scientifica e l'applicazione degli standard di conformità.

Installation Qualification (IQ): un processo documentato per verificare che le apparecchiature o i sistemi siano installati secondo le specifiche, inclusa la valutazione delle utenze, delle condizioni ambientali e della conformità ai requisiti di progettazione, garantendo la prontezza per la qualificazione operativa.

International Organization for Standardization (ISO): Un organismo internazionale non governativo che sviluppa e pubblica standard per garantire qualità, sicurezza, efficienza e interoperabilità in vari settori industriali e commerciali, facilitando il commercio e la cooperazione globali. Fondato nel 1947, comprende organizzazioni nazionali di normazione dei paesi membri.

Measurement System Analysis (MSA): un metodo statistico utilizzato per valutare l'accuratezza, la precisione e l'affidabilità dei processi e degli strumenti di misurazione, garantendo che i dati raccolti siano validi e coerenti per il processo decisionale nel controllo qualità e nel miglioramento dei processi.

Non-Destructive Testing (NDT): un metodo utilizzato per valutare le proprietà, l'integrità o la struttura dei materiali senza causare danni, impiegando tecniche quali test ultrasonici, radiografici, con particelle magnetiche e con liquidi penetranti per rilevare difetti o discontinuità.

Operational Qualification (OQ): un processo di convalida che garantisce che le apparecchiature o i sistemi funzionino secondo requisiti specifici entro limiti definiti, confermando che funzionano come previsto nel loro ambiente operativo.

Performance Qualification (PQ): un processo che verifica che un sistema o un'apparecchiatura funzioni secondo requisiti specifici in condizioni reali, assicurando che svolga costantemente la funzione prevista entro limiti predeterminati.

Process Capability Index (Cpk): una misura statistica che quantifica la capacità di un processo di produrre output entro limiti specificati, indicando la relazione tra la media del processo e il limite di specifica più vicino, aggiustato per la variabilità del processo.

Process Failure Mode and Effects Analysis (PFMEA): un metodo sistematico per identificare e valutare potenziali guasti in un processo produttivo o aziendale, valutandone gli effetti sui risultati e dando priorità alle azioni per mitigare i rischi.

Production Part Approval Process (PPAP): una procedura standardizzata utilizzata nella produzione per garantire che i fornitori soddisfino i requisiti di qualità prima della produzione di massa, che prevede la documentazione e la convalida delle specifiche di progettazione, delle capacità di processo e dei campioni di produzione per confermare la conformità alle aspettative del cliente.

Project Management Office (PMO): un'entità centralizzata all'interno di un'organizzazione che standardizza le pratiche di gestione dei progetti, fornisce governance, supporta l'esecuzione dei progetti e facilita l'allocazione delle risorse per garantire l'allineamento con gli obiettivi strategici e migliorare i risultati del progetto.

Repeatability and Reproducibility (R&R): capacità di un sistema di misurazione di produrre risultati coerenti nelle stesse condizioni (ripetibilità) e tra diverse condizioni o operatori (riproducibilità), spesso valutata attraverso metodi statistici per valutare la variabilità e l'affidabilità nei processi di raccolta dati.

Standard Operating Procedure (SOP): una serie di istruzioni dettagliate create per aiutare i lavoratori a svolgere le operazioni di routine in modo coerente ed efficiente, garantendo il rispetto delle normative e degli standard di qualità.

Statistical Process Control (SPC): un metodo di controllo qualità che impiega tecniche statistiche per monitorare e controllare un processo, assicurandone il funzionamento al massimo delle sue potenzialità mediante l'identificazione delle variazioni e il mantenimento di un output coerente entro limiti specificati.

Takt Time: Il tempo massimo consentito per produrre un prodotto in base alla domanda del cliente, calcolato dividendo il tempo di produzione disponibile per la produzione richiesta. Aiuta a sincronizzare il ritmo di produzione con la domanda, garantendo un flusso di lavoro efficiente e un'allocazione delle risorse.

Post correlati

Ultime pubblicazioni e brevetti sui framework organici covalenti (COF)

Ultime pubblicazioni e brevetti su aerogel e aerografene

Latest Publications & Patents on High-Entropy Oxides (HEOs)

Ultime pubblicazioni e brevetti sugli MXeni

Ultime pubblicazioni e brevetti sui Quantum Dots

Ultime pubblicazioni e brevetti sulle perovskiti