En raison de leurs performances et de leur prix bon marché, les bouteilles en plastique représentent le plus grand volume de pièces en plastique consommables produites, ce qui se transforme en la source de pollution plastique la plus élevée au monde. Voir ici les principes technologiques de la fabrication de bouteilles en plastique et les Visites d'Usines de les utiliser en connaissance de cause ou de trouver des alternatives dans votre prochain projet.

Contenu

(2 vidéos des visites d'usine en bas de cet article)

Étapes de fabrication des bouteilles en plastique

1. Du pétrole aux granulés

Comme pour la plupart des procédés plastiques, le processus de fabrication des bouteilles en plastique commence dans une raffinerie par la création de granulés de plastique faciles à doser et à manipuler. Ces granulés sont fabriqués en combinant des matières premières (pétrole, gaz naturel, etc.) avec une variété de produits chimiques et d'additifs différents. La recette exacte des granulés dépend du type de plastique utilisé, le plus courant pour les bouteilles en plastique étant le PET.

PET = PolyEthylène Téréphtalate

Plus de détails sur Polyéthylène Téréphtalate sont sur Wikipédia.

Cette étape n'est jamais réalisée sur le site de remplissage mais dans des usines spécialisées dans la transformation du pétrole.

2. Des granulés aux préformes

Dans la technologie du moulage par soufflage, un tube creux en plastique est d'abord créé par des machines d'injection de plastique traditionnelles. Cette "préforme" a déjà la forme définitive de la vis et du collet, qui seront utilisés à l'étape suivante pour maintenir la future bouteille. La longueur du tube facilitera l'opération suivante et permettra une extension régulière de la matière.

Comme aucun matériau n'est retiré par la suite, la préforme a déjà le poids de la bouteille en plastique vide finale. En raison du volume extrêmement élevé de ce marché et de la petite section transversale de cette préforme, le moule d'injection comporte un très grand nombre de cavités, produisant ainsi de nombreuses préformes par cycle de pressage. À l'exception de la carotte qui alimente le moule, très peu de matière première est gaspillée.

3. Des préformes aux bouteilles en plastique

Ce processus de moulage peut être réalisé de différentes manières, mais la méthode la plus courante est connue sous le nom de "moulage par soufflage". La préforme injectée lors du processus précédent est ensuite placée au-dessus d'un moule et un jet d'air chaud est utilisé pour souffler le tube et lui donner la forme du moule.

En raison du volume des bouteilles en plastique vides et de leur état de propreté à ce stade, cette étape est toujours effectuée à l'usine de remplissage final.

4. Remplissage et dernières étapes

Les bouteilles nouvellement produites sont ensuite remplies du liquide final, scellées généralement avec un bouchon à vis en plastique, injectées séparément, généralement en PolyEthylène (PE), étiquetées et marquées avec :

- informations sur le produit

- information sur la traçabilité

- date d'expiration

et ensuite assemblés et emballés dans des lots destinés aux consommateurs et des lots logistiques, souvent avec des films plastiques supplémentaires.

Visites d'usines de bouteilles en plastique

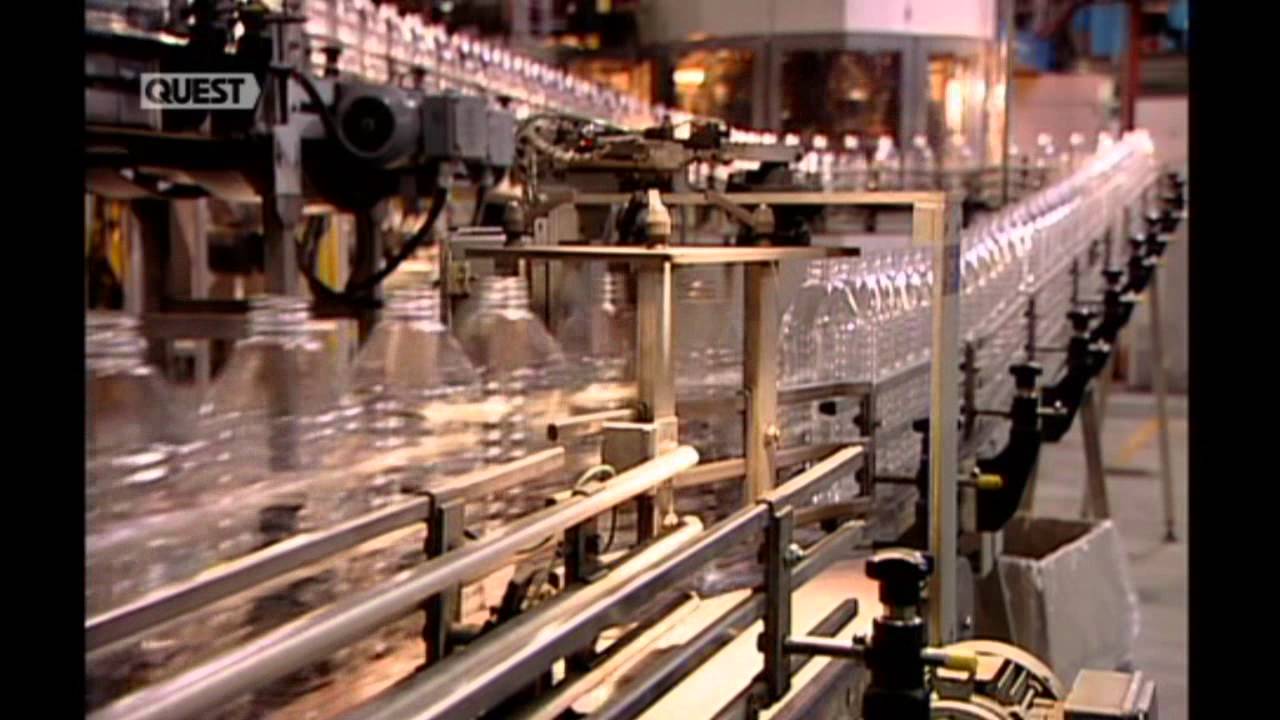

Visite d'une usine de fabrication de bouteilles à très haut volume, représentative de l'industrie de l'emballage. technologies des grandes marques de fabrication de jus et de sodas

Et une présentation beaucoup plus commerciale, mais complémentaire de la précédente

Remarque : bien que nous soyons d'accord sur le terme "recyclable" utilisé dans la vidéo, il ne signifie pas effectivement recyclé dans la vie réelle. La dégradation des propriétés physiques des composés recyclés, et probablement aussi l'effort de collecte coûteux requis par les déchets disséminés par rapport au faible coût des nouveaux matériaux, réduisent la quantité de matériaux effectivement recyclés.

Approches alternatives écologiques

Utiliser moins de consommables

Comme le veut la devise de nos analyses de la valeur, suivez la première règle :

N'améliorez pas quelque chose que vous pouvez supprimer dès le départ.

- en n'achetant pas de liquides qui peuvent être obtenus sans bouteille du tout. Exemple : l'eau du robinet dans les pays disposant d'excellents systèmes de distribution de canalisations au niveau local ou national.

- en utilisant des bouteilles en verre ou en plastique réutilisables. Certains pays disposent d'un circuit complet de remplissage des bouteilles, généralement avec un système de consigne. Les bouteilles sont produites de la même manière que celles présentées ci-dessus, mais leurs parois sont beaucoup plus épaisses pour supporter le circuit logistique supplémentaire et les opérations intenses de nettoyage et de désinfection avant le remplissage et le réétiquetage.

- opter pour la plus grande bouteille possible. Non seulement elle contient la plus grande quantité de liquide par quantité de matière plastique, mais elle n'a qu'un seul bouchon par rapport à plusieurs petites bouteilles, et elle est beaucoup plus facile à collecter car elle se dissémine moins.

Utiliser d'autres matériaux

Renseignez-vous auprès de votre fournisseur de composés plastiques sur les alternatives plastiques bio-sourcées. De plus en plus de produits peuvent être utilisés dans les machines d'injection traditionnelles avec peu de changements de paramètres. Le coût est plus élevé, mais certains marchés sont prêts à l'accueillir. Pour en savoir plus sur ces nouveaux matériaux biosourcés, consultez notre rubrique conception écologique section.

Conseil : surtout lorsque ces matières premières ne sont utilisées qu'à titre de pourcentage, et que le principe consiste simplement à découper en morceaux la matière plastique brute habituelle. Certes, les déchets deviennent moins visibles sur le terrain, mais en fait, ils disséminent l'image de marque de l'entreprise. plastiques en petits morceaux impossibles à collecter, avec un temps de dégradation presque aussi long. Il convient plutôt de rechercher des matériaux dont la matière première principale se dégrade naturellement et rapidement, généralement à base d'amidon ou d'un matériau équivalent.

Ou bien n'utilisez pas de plastique du tout, mais du verre ou des métaux, ou d'autres matériaux. Voir notre article consacré à ce sujet.

Encore une fois, à n'utiliser que lorsque les bouteilles à usage unique ne peuvent pas être complètement supprimées en premier lieu.