Um viele der Lean-Prinzipien eines Unternehmens oder einer Einstellung wieder aufzunehmen, ist ein Buch der Schlüssel. Aus dem Pflichtlektürebuch Die Toyota Way: 14 Managementprinzipien vom größten Hersteller der Welt (Dr. Jeffrey Liker), Wikipedia und anderen Quellen, mit unseren eigenen Kommentaren und Ergänzungen, lesen Sie weiter.

Toyota gehört zu den ersten, wenn nicht sogar zu den besten Lean-Praktikern in großem Maßstab. Die Automobilindustrie verlangt hohe Stückzahlen, hohe Qualität und Sicherheit, und das zu vernünftigen Preisen, wenn man die Komplexität, die Materialien, die Studien und die benötigte Arbeit berücksichtigt.

(Zu Ihrer Information, die Buch/Wikipedia die Terminologie wird für die Lean-Prinzipien verwendet, um die Kommunikation zu erleichtern)

Die 14 Lean-Prinzipien

| Kategorie | Toyota Lean-Prinzipien ©J. Liker | Unser Kommentar | |

| Langfristige Philosophie | 1 | Ihre Managemententscheidungen auf eine langfristige Philosophie stützen, auch auf Kosten kurzfristiger finanzieller Ziele | Verpflichtet sich, ein langfristiges Ziel zu definieren und eine Planung für diese, einschließlich eines Budgets, HR ... Die Hoshin-Kanri-Methode kann hier helfen. |

Der richtige Prozess wird die richtigen Ergebnisse bringen | 2 | Schaffung eines kontinuierlichen Prozessablaufs, um Probleme an die Oberfläche zu bringen | Nicht nur Verfahren, sondern auch die Einstellung des Unternehmens. Dazu gehören mindestens Fertigung + Personal + Qualität + Kundenbetreuung Keine Schuldzuweisungen. Sollte als Chance gesehen werden, wie in Goldene Nuggets für Innovation. |

| 3 | Verwendung von "Pull"-Systemen zur Vermeidung von Überproduktion | Schauen Sie sich das ERP an, seine Einstellungen können hier helfen oder nicht ... Hinweis: Dies ist nur die Spitze des Eisbergs KPI. Kein Prozess ist in der Lage, Just in Time zu arbeiten, wenn zu viel WIP oder zufällige Qualität ... Strukturieren Sie Ihren Prozess in autonome Unterteams, die über eine bestimmte und kontrollierte Entscheidungs- und Problemlösungsbefugnis verfügen. | |

| 4 | Gleichen Sie die Arbeitsbelastung aus (heijunka). (“Arbeite wie die Schildkröte, nicht wie der Hase“). | Schlüssel für die Produktionsorganisation: Beginnen Sie mit der Definition der Taktzeit und gleichen Sie dann die Zykluszeiten der einzelnen Prozesse an, um Engpässe oder Überkapazitäten zu vermeiden. Mehr dazu in allen Prozessbeiträgen. | |

| 5 | Aufbau einer Kultur des Innehaltens, um Probleme zu beheben, damit die Qualität gleich beim ersten Mal stimmt | Siehe unter anderem Entwurf für Six Sigma (DfSS) Artikel | |

| 6 | Standardisierte Aufgaben und Prozesse sind die Grundlage für kontinuierliche Verbesserungen und die Befähigung der Mitarbeiter | Kein Prozess kann gemessen und somit verbessert werden, wenn er nicht wiederholbar ist. Standardisierung ist der erste Schritt, bevor eine Schlussfolgerung gezogen wird Ein echter Fall: Bei einem Audit an der Montagelinie eines Zulieferers, bei dem festgestellt wurde, dass es keinerlei Anweisungen für die Arbeiter gab, lautete die Antwort "Odie Mitarbeiter haben alle Anweisungen im Kopf” :( | |

| 7 | Verwenden Sie eine visuelle Kontrolle, damit keine Probleme versteckt werden | ||

| 8 | Verwenden Sie nur zuverlässige, gründlich getestete Technologie, die Ihren Mitarbeitern und Prozessen dient. | Ist Teil der Technologieauswahl. Muss das gesamte Team (Qualität, Prozess, Einkauf) einbeziehen, auch - oder gerade - in der F&E-Phase. Zur Erinnerung: 80% der Kosten werden in der Entwurfsphase festgelegt ... so wie später die Qualitäts-KPIs. Siehe dazu Agilität und moderne Zeiten. | |

Durch die Entwicklung Ihrer Mitarbeiter einen Mehrwert für das Unternehmen schaffen

| 9 | Führungskräfte heranzuziehen, die die Arbeit gründlich verstehen, die Philosophie leben und sie an andere weitergeben. | sehr strukturabhängig (nicht alle Unternehmen sind Toyota). Langjährige Führungskräfte sind natürlich ideal, aber in kleineren agilen Organisationen immer seltener der Fall (siehe unten). Es werden auch andere Mittel zum Aufbau und Erhalt von Know-how benötigt. |

| 10 | Entwickeln Sie außergewöhnliche Mitarbeiter und Teams, die der Philosophie Ihres Unternehmens folgen | ||

| 11 | Respektieren Sie Ihr erweitertes Netzwerk von Partnern und Lieferanten, indem Sie sie herausfordern und ihnen helfen, sich zu verbessern. | nicht nur formale Audits, sondern auch vorgelagerte Workshops, kontinuierliche Verbesserungen vor Ort, Kaizen, Blitz ... Tipp: lassen Sie Ihre eigenen Kunden an Ihren Aktivitäten teilnehmen, so wie Sie mit Ihren Lieferanten | |

Die kontinuierliche Lösung von grundlegenden Problemen fördert das Lernen der Organisation

| 12 | Überzeugen Sie sich selbst, um die Situation gründlich zu verstehen (Genchi Genbutsu) | ≈ Philosophie "wo der Wert geschaffen wird". Nicht nur für die Personaleffizienz, sondern auch einer der Schlüssel zur Entwicklung des nächsten Produkts unter Berücksichtigung der Produktionstechnologien und -mittel |

| 13 | Langsames Treffen von Entscheidungen im Konsens und gründliches Abwägen aller Optionen; schnelle Umsetzung von Entscheidungen (nemawashi) | was wiederum in kleineren agilen Organisationen immer seltener der Fall ist (siehe unten) | |

| 14 | Eine lernende Organisation durch unermüdliche Reflexion (hansei) und kontinuierliche Verbesserung (kaizen) werden | Führen Sie einen Prozess ein, um das Know-how formell zu kapitalisieren. Dies wird immer notwendiger, da die Entwickler und Teams abwandern. Tipp: Trennen Sie das Know-how von den obligatorischen Unternehmensverfahren (Sie müssen nicht mehr als 200 Verfahren lernen und validieren, bevor Sie Ihre Arbeit aufnehmen, wenn Sie in ein Unternehmen eintreten ... alles außer einer agilen Organisation) | |

Lean-Prinzipien vs. Agile Organisation

Es gibt einen Aspekt, bei dem diese 14 Lean-Prinzipien sind ein wenig veraltet oder müssten aktualisiert werden: die Aspekt der Beweglichkeit einiger Modelle moderner Organisationen und Entwicklung:

- die Technologien und der Rhythmus der Veränderungen entwickeln sich exponentiell

- Die Anforderungen der Kunden, des Wettbewerbs und der Lieferanten entwickeln sich sehr schnell. Nicht pünktlich = Null Verkauf

- Die Menschen wechseln viel häufiger den Arbeitsplatz und das Unternehmen

- Remote-Unternehmen, Remote-Arbeit und mehr und mehr ausgelagerte Teams und Funktionen

Die Lean-Prinzipien #8, #9, #10, #13 müssten also geändert werden, so wie in einigen Aspekten #5

Auf einigen Märkten ist es ein Muss, alle 1-2 Jahre ein neues Produkt anzubieten.

...ob es uns gefällt oder nicht (vor allem unter dem ökologischen Aspekt).

Beispiel: Herstellung eines neuen zuverlässig Um jedes Jahr ein neues Telefonmodell mit hohen Stückzahlen auf den Markt zu bringen, müssen entweder Technologien Jahre im Voraus ausgewählt und validiert werden oder es muss ein äußerst effizienter F&E-, V&V- und Produktionsprozess vorhanden sein. Meistens ist beides ... oder bereiten Sie Ihr Kundendienstteam und Ihre Finanzen auf Probleme oder Marktrückrufe vor (Antenne weniger effektiv, Akku fängt Feuer, faltbare Bildschirme brechen ...)

A Technologie-Fahrplan Prozess, der in Ihrer F&E-Abteilung implementiert ist, ist dafür ein Muss.

Complementary Readings and Related Methods

- Value Stream Mapping: a visual tool to analyze and design the flow of materials and information required to bring a product to the customer.

- Kaizen (Continuous Improvement): a philosophy that focuses on continuous, incremental improvement in processes, products, and services.

- 5S Methodology: a workplace organization method that uses a list of five Japanese words (Seiri, Seiton, Seiso, Seiketsu, Shitsuke) to create an efficient and effective workspace.

- Just-In-Time (JIT) Production: a strategy that aligns raw-material orders from suppliers directly with production schedules to reduce inventory costs.

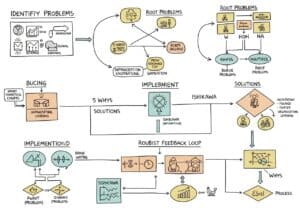

- Ursachenanalyse (RCA): a method for identifying the underlying causes of problems to prevent recurrence and improve processes.

- Design für Herstellbarkeit (DFM): an engineering practice that focuses on designing products so they are easy to manufacture, reducing costs and time.

- Fehlermöglichkeits- und Einflussanalyse (FMEA): a systematic method for evaluating processes to identify where and how they might fail and assessing the relative impact of different failures.

- Total Productive Maintenance (TPM): an approach that aims to increase productivity by reducing downtime and improving equipment reliability.

- Agile Methodology: a project management and product development approach that emphasizes flexibility, collaboration, and customer feedback.

- Six Sigma: a data-driven approach and methodology for eliminating defects in any process, aiming for near perfection in quality.

- Concurrent Engineering: a method that emphasizes the parallelization of tasks (such as design and manufacturing) to improve product development time and efficiency.

- Sustainable Design and Manufacturing: practices that prioritize environmental responsibility and resource efficiency in product design and production processes.

Ich stimme zu, dass die Trennung von Know-how und obligatorischen Verfahren das Onboarding und die Flexibilität verbessern kann, vor allem, wenn Fernarbeit und häufige Arbeitsplatzwechsel zur Norm werden.

Die Implementierung einer Technologie-Roadmap in R&D kann Unternehmen in der Tat helfen, einen Vorsprung zu halten, indem sie effiziente Entwicklungsprozesse sicherstellen und gleichzeitig das Risiko kostspieliger Produktrückrufe minimieren.

Es wäre interessant zu sehen, wie sich diese Grundsätze auf kleinere, agilere Unternehmen übertragen lassen, die vielleicht nicht über die Ressourcen oder die Struktur eines Riesen wie Toyota verfügen.

Interesting article! But does anyone else feel that Agile organizations might actually benefit more from these 14 lean principles?

Interesting read! But arent Lean Principles more suitable for manufacturing sectors rather than service industries? Thoughts?

Interesting read! Ever wonder if these 14 Lean Principles could be effectively applied to non-manufacturing sectors like education or healthcare?

Verwandte Artikel

IQ OQ PQ Prozessvalidierung: Vollständige Theorie und Praxis

Die Strategien „Lone Nut“, „First Follower“ und „Fast Follower“

Die 20 besten Verwendungsmöglichkeiten von Proxies im Engineering

Wie man Eis an Eskimos Verkauft (oder Marketing-Spielereien)

Greenwashing: Die 15 besten Tipps eines Gentlemans zur exquisiten Täuschung

So bekämpfen Sie am besten ein angemeldetes Patent