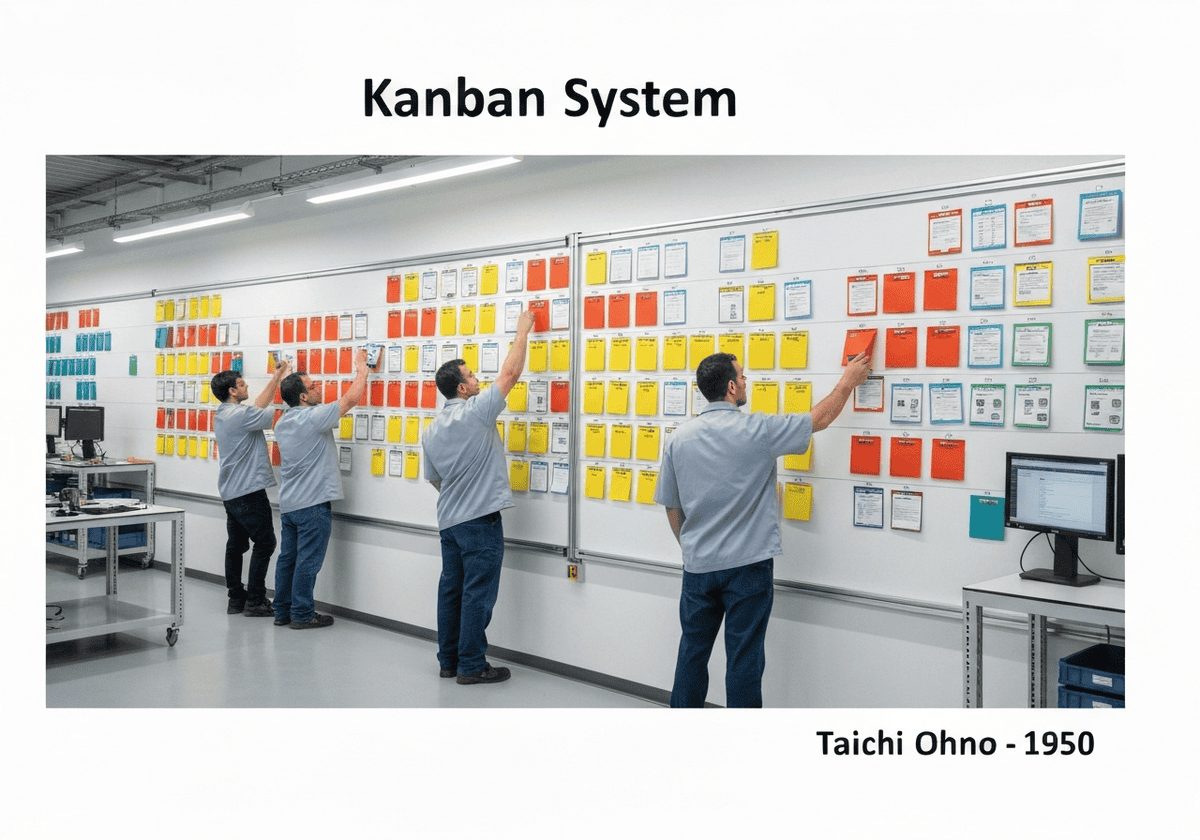

Kanban, meaning “visual card” or “signboard” in Japanese, is a scheduling system integral to the Toyota-Produktionssystem. It uses visual cues, typically cards, to trigger action and manage workflow. It is a “pull” system that signals the need to move materials within a manufacturing facility or from an outside supplier into the production facility.