The Engineering Change Order (ECO) process is an important aspect of modern fabrication environments, significantly impacting both operational efficiency and cost management. In industries such as aerospace and defense manufacturing, automotive, and medical devices, understanding how to efficiently handle design changes prevents costly disruptions and spreads a culture of continuous improvement. This article will describe some of best practices associated with the ECO process, exploring its workflow, essential documentation components, and the role of the Change Control Board (CCB).

Successfully managing design changes requires a deep understanding of stakeholder communication and a well-documented strategy for root cause analysis, especially in industries where the cost of inefficiencies can be staggering. Differentiating between minor, major, and emergency changes is crucial for prioritizing resources and mitigating future disruptions.

A Retenir

- Suivez le flux de travail ECO structuré pour plus de cohérence.

- Documentez clairement les détails clés sur le formulaire ECO.

- Impliquer le CCB pour des approbations de changement éclairées.

- Effectuer une analyse des causes profondes pour réduire les récidives.

- Classez les changements comme mineurs, majeurs ou urgents.

- Mesurez les performances ECO avec des indicateurs spécifiques.

Le flux de travail formel du processus ECO dans les environnements de fabrication

Le flux de travail du processus formel d'ordre de modification technique (ECO) dans les environnements de fabrication implique une série structurée d'étapes pour garantir que les changements sont mis en œuvre en douceur.

Dans un premier temps, les demandes de changement sont soumises et examinées par les équipes d'ingénierie, le service qualité et le propriétaire du produit ou le représentant du client pour évaluer leur validité et leur nécessité.

Les recherches indiquent qu’un processus ECO bien défini peut réduire les perturbations liées au changement jusqu’à 30 %, permettant une gestion efficace des ressources.

Après l'examen initial, les modifications proposées sont présentées au Comité de contrôle des modifications (CCB) pour une évaluation plus approfondie. Ce groupe évalue les implications des modifications en analysant les impacts sur la conception et les facteurs de coût. Les décisions du CCB peuvent aboutir à plusieurs résultats, notamment l'approbation, la modification ou le rejet de la modification, garantissant ainsi son adéquation avec les objectifs organisationnels.

Après approbation, une documentation détaillée et un plan de communication sont établis pour informer toutes les parties prenantes des modifications. Cela inclut les mises à jour des documents de conception et des processus de production concernés. La mise en œuvre rapide de ces modifications est essentielle, car elle peut influencer considérablement les délais de production, réduisant potentiellement les délais d'exécution jusqu'à 25 % si elle est gérée efficacement.

Conseil: mettre en œuvre un système de suivi numérique pour surveiller le statut de l’ECO en temps réel, améliorant ainsi la visibilité et la responsabilité.

Composants essentiels d'un formulaire ECO pour une documentation efficace

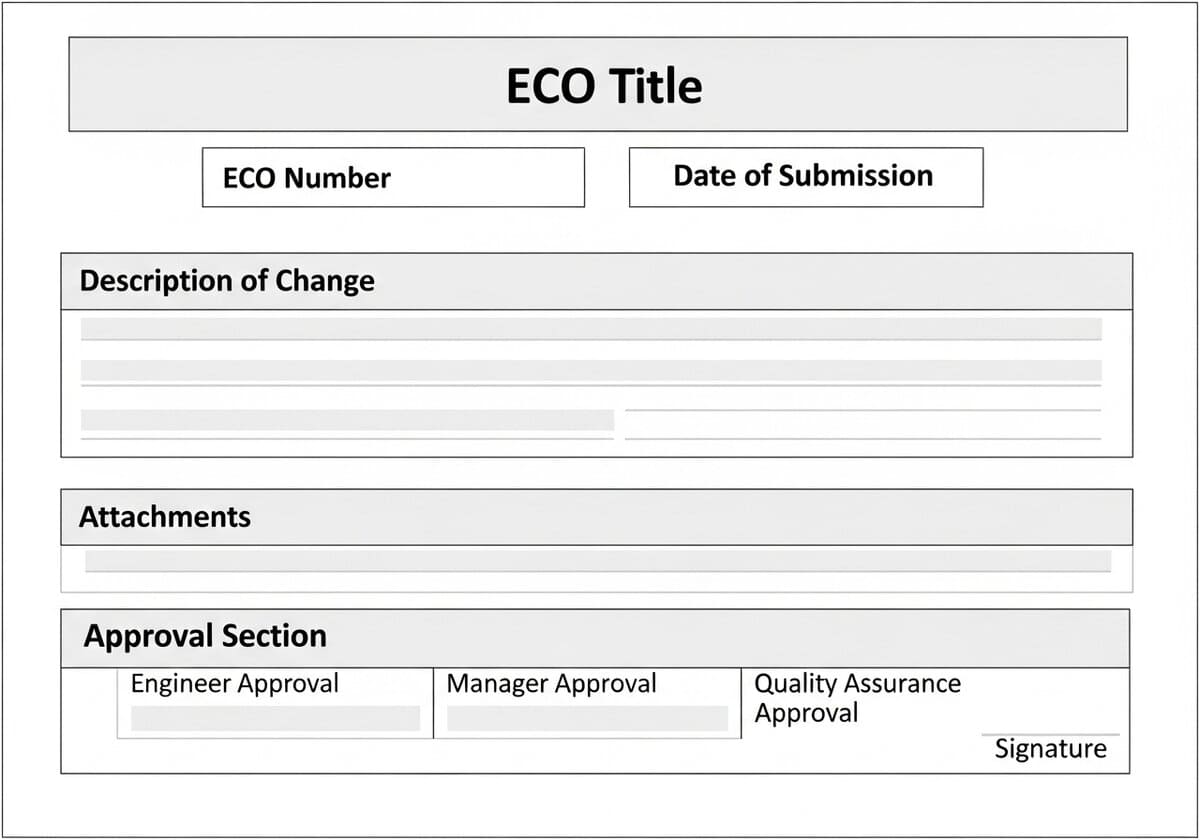

Un formulaire d'ordre de modification technique (ECO) efficace doit contenir plusieurs éléments essentiels pour faciliter une communication et une documentation claires dans les environnements de fabrication.

Un formulaire ECO bien structuré comprend généralement comme références les attributs suivants :

- un titre standardisé,

- identifiant unique (numéro ECO),

- initiateur ou auteur

- et la date de soumission.

Ces éléments servent uniquement de points de référence critiques pour le suivi et la récupération tout au long du processus de changement de conception ; ils ne constituent ni le contenu, ni la cause, ni le changement lui-même.

Un autre élément clé est une description détaillée du changement proposé : Cette section doit expliquer la raison du changement tout en identifiant les éléments concernés, tels que les pièces, les assemblages ou les conceptions de systèmes. Elle permet aux parties prenantes de comprendre les implications du changement, minimisant ainsi les malentendus et les perturbations potentielles. Une documentation adéquate peut réduire le délai moyen de traitement des ECO de plusieurs semaines à quelques jours seulement dans les organisations performantes.

Les pièces jointes telles que les croquis, les spécifications ou la documentation associée sont également essentielles au processus, pour une traçabilité ultérieure. Ces supports visuels aident les équipes d'ingénierie et de production à comprendre les modifications complexes. Une approche inclusive, où toutes les données pertinentes sont compilées dans l'ECO, améliore la qualité globale du processus de revue et permet une évaluation efficace par le comité de contrôle des modifications.

Eventuellement, des tests, validations ou revalidations peuvent être jugés nécessaires.

Enfin, un formulaire ECO doit comporter une section d’approbation : C'est ici que les autorités désignées peuvent formellement accepter ou rejeter les modifications proposées. Des rôles et des signatures clairement définis garantissent la responsabilité et la traçabilité.

Le rôle et la fonction du comité de contrôle des changements

L'efficacité opérationnelle repose en grande partie sur le processus d'examen méthodique du CCB. Chaque ECO proposé est soumis à un examen rigoureux afin d'évaluer sa viabilité technique, son impact financier et son adéquation aux objectifs généraux de l'entreprise. Cette équipe comprend généralement des ingénieurs, des spécialistes de l'assurance qualité et des chefs de projet. Leur expertise diversifiée contribue à des décisions éclairées, minimisant ainsi le risque d'erreurs coûteuses résultant de modifications intempestives.

Effective communication is integral to the CCB’s operations. Regularly scheduled meetings allow stakeholders to discuss pending modifications and their potential effects. By meticulously documenting decisions and their justifications, the CCB ensures traceability for any issues that may surface post-implementation. This level of transparency is particularly important in industries such as Aerospace and Defense, where compliance with règlements bears significant consequences.

Dans les cas nécessitant des modifications de conception immédiates, le CCB peut convoquer des réunions d'urgence. Ces sessions accélérées permettent une prise de décision rapide, réduisant ainsi les retards de production. Par exemple, les constructeurs automobiles ont eu recours à des CCB d'urgence pour remédier rapidement aux défaillances de composants, préservant ainsi les délais de production et la satisfaction client.

Pour évaluer la performance du CCB, les organisations doivent suivre des indicateurs tels que :

| Mesures du CCB | Importance |

|---|---|

| Délai d'approbation moyen | Mesure l'efficacité de la prise de décision |

| Taux de réitération | Indique la qualité des décisions initiales |

Conseil: établir un processus de documentation clair lors des réunions du CCB pour assurer un suivi approprié des décisions et de leur justification, améliorant ainsi la responsabilité et la transparence

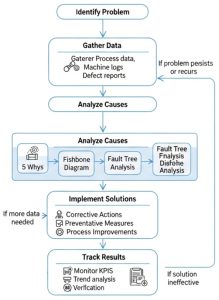

Stratégies d'analyse des causes profondes pour atténuer les ECO

L'analyse des causes profondes (ACP) est un processus fondamental pour réduire l'occurrence des ordres de modification technique (OMT) dans divers secteurs manufacturiers. Des méthodologies structurées, comme la technique des « 5 pourquoi », permettent aux équipes d'approfondir les problèmes en sondant continuellement leurs causes. Par exemple, lors de l'examen d'un défaut récurrent sur des composants aéronautiques, cette approche peut révéler que la cause profonde réside dans des spécifications matérielles insuffisantes.

L'utilisation de diagrammes en arête de poisson améliore les séances de brainstorming, permettant aux équipes interfonctionnelles d'identifier en collaboration les opportunités potentielles. échec de conception Causes. Cet outil visuel organise systématiquement les différents facteurs contributifs, favorisant ainsi une analyse complète. De plus, l'analyse de Pareto permet de prioriser les problèmes importants nécessitant une intervention immédiate, permettant ainsi aux équipes d'allouer efficacement leurs ressources.

L'intégration d'une prise de décision basée sur les données renforce le processus RCA. L'analyse des données historiques des ECO permet aux fabricants d'identifier les tendances révélant les causes courantes des demandes de modification. Par exemple, si un composant spécifique donne fréquemment lieu à des ECO entraînant des retards de production, des stratégies ciblées, telles que des modifications de conception ou des évaluations des fournisseurs, peuvent être mises en œuvre pour réduire considérablement la fréquence de ces demandes.

Conseil:toujours documenter les résultats des sessions RCA et suivre les actions correctives entreprises. Cela crée...

Vous avez lu 47% de l'article. Le reste est destiné à notre communauté. Vous êtes déjà membre ? Se connecter

(et aussi pour protéger notre contenu original contre les robots d'indexation)

Communauté mondiale de l'innovation

Se connecter ou s'inscrire (100% gratuit)

Voir la suite de cet article et tous les contenus et outils réservés aux membres.

Uniquement de vrais ingénieurs, fabricants, concepteurs et professionnels du marketing.

Pas de bot, pas de hater, pas de spammer.