El proceso de Orden de Cambio de Ingeniería (OCI) es un aspecto importante de los entornos de fabricación modernos, que impacta significativamente tanto la eficiencia operativa como la gestión de costos. En industrias como la fabricación aeroespacial y de defensa, la automotriz y la de dispositivos médicos, comprender cómo gestionar eficientemente los cambios de diseño previene costosas interrupciones y promueve una cultura de mejora continua. Este artículo describirá algunas de las mejores prácticas asociadas con el proceso OCI, explorando su flujo de trabajo, los componentes esenciales de la documentación y el rol del Comité de Control de Cambios (CCB).

Gestionar con éxito los cambios de diseño requiere un profundo conocimiento de la comunicación con las partes interesadas y una estrategia bien documentada para el análisis de la causa raíz, especialmente en sectores donde el coste de las ineficiencias puede ser alarmante. Diferenciar entre cambios menores, mayores y de emergencia es crucial para priorizar recursos y mitigar futuras interrupciones.

Conclusiones Clave

- Siga el flujo de trabajo ECO estructurado para mantener la coherencia.

- Documente claramente los detalles clave en el formulario ECO.

- Involucre a CCB para obtener aprobaciones de cambios informadas.

- Realizar análisis de causa raíz para reducir la recurrencia.

- Clasifique los cambios como menores, mayores o de emergencia.

- Mida el rendimiento de ECO con métricas específicas.

El flujo de trabajo del proceso ECO formal en entornos de fabricación

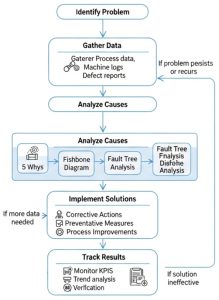

El flujo de trabajo del proceso formal de orden de cambio de ingeniería (ECO) dentro de entornos de fabricación implica una serie estructurada de pasos para garantizar que los cambios se implementen sin problemas.

Inicialmente, las solicitudes de cambio son enviadas y revisadas por los equipos de ingeniería, Calidad y el propietario del producto o representante del cliente para evaluar su validez y necesidad.

Las investigaciones indican que un proceso ECO bien definido puede reducir las perturbaciones relacionadas con el cambio hasta en un 30%, lo que permite una gestión eficiente de los recursos.

Tras la revisión inicial, los cambios propuestos se presentan al Comité de Control de Cambios (CCB) para su posterior evaluación. Este grupo evalúa las implicaciones de los cambios analizando el impacto del diseño y los factores de costo. Las decisiones del CCB pueden dar lugar a diversos resultados, como la aprobación, la modificación o el rechazo del cambio, garantizando así su alineación con los objetivos de la organización.

Tras la aprobación, se elabora la documentación detallada y un plan de comunicación para informar a todas las partes interesadas sobre los cambios. Esto incluye actualizaciones de los documentos de diseño y los procesos de producción pertinentes. La implementación oportuna de estos cambios es esencial, ya que pueden influir significativamente en los plazos de producción, reduciendo potencialmente los plazos de entrega hasta en un 25 % si se gestionan eficazmente.

Consejo: Implementar un sistema de seguimiento digital para monitorear el estado del ECO en tiempo real, mejorando la visibilidad y la rendición de cuentas.

Componentes esenciales de un formulario ECO para una documentación eficaz

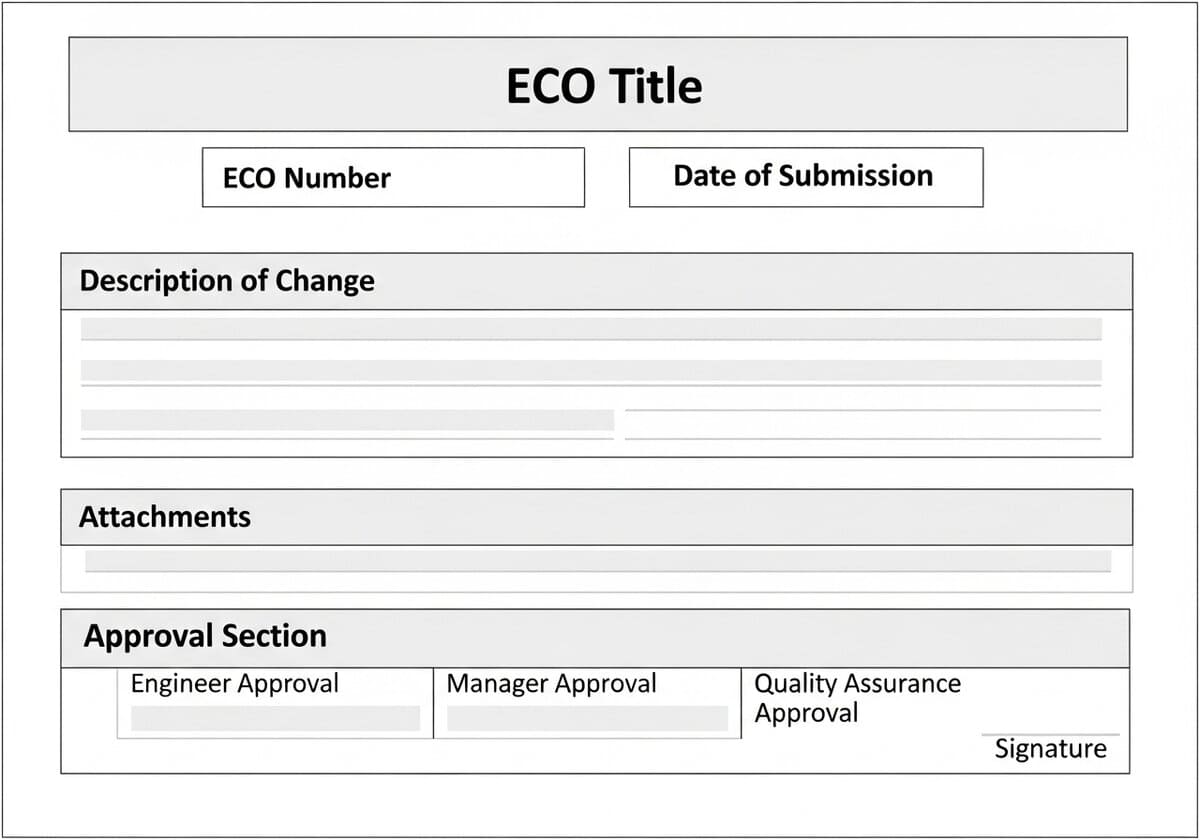

Un formulario de orden de cambio de ingeniería (ECO) eficaz debe contener varios componentes esenciales para facilitar la comunicación y la documentación claras en entornos de fabricación.

Un formulario ECO bien estructurado normalmente incluye como referencias los siguientes atributos:

- un título estandarizado,

- identificador único (número ECO),

- iniciador o autor

- y la fecha de presentación.

Estos elementos sólo sirven como puntos de referencia críticos tanto para el seguimiento como para la recuperación durante todo el proceso de cambio de diseño; no son el contenido, la causa ni el cambio en sí.

Otro componente clave es una descripción detallada del cambio propuesto: Esta sección debe explicar el motivo del cambio e identificar los elementos afectados, como piezas, ensambles o diseños de sistemas. Permite a las partes interesadas comprender las implicaciones del cambio, minimizando así malentendidos y posibles interrupciones. Una documentación adecuada en este punto puede reducir el tiempo promedio de procesamiento de ECO de semanas a tan solo unos días en organizaciones de alto rendimiento.

Los anexos, como bocetos, especificaciones o documentación relacionada, también son vitales para el proceso y su posterior trazabilidad. Estas ayudas visuales ayudan a los equipos de ingeniería y producción a comprender modificaciones complejas. Un enfoque inclusivo, donde todos los datos relevantes se recopilan en la ECO, mejora la calidad general del proceso de revisión y permite una evaluación eficiente por parte del Comité de Control de Cambios.

Eventualmente pueden considerarse necesarias algunas pruebas, validaciones o revalidaciones.

Por último, un formulario ECO debe incluir una sección de aprobación: Aquí es donde las autoridades designadas pueden aceptar o rechazar formalmente los cambios propuestos. La definición clara de roles y firmas garantiza la rendición de cuentas y la trazabilidad.

El papel y la función del Comité de Control de Cambios

La eficacia operativa depende en gran medida del metódico proceso de revisión del CCB. Cada ECO propuesta se somete a un riguroso análisis para evaluar su viabilidad técnica, su impacto en los costos y su alineamiento con los objetivos empresariales generales. Normalmente, este equipo incluye ingenieros, especialistas en control de calidad y gerentes de proyecto. Su diversa experiencia contribuye a la toma de decisiones bien fundamentadas, minimizando así el riesgo de errores costosos derivados de modificaciones incorrectas.

La comunicación eficaz es fundamental para las operaciones del CCB. Las reuniones periódicas permiten a las partes interesadas debatir las modificaciones pendientes y sus posibles efectos. Al documentar meticulosamente las decisiones y sus justificaciones, el CCB garantiza la trazabilidad de cualquier problema que pueda surgir tras su implementación. Este nivel de transparencia es especialmente importante en sectores como el aeroespacial y el de defensa, donde el cumplimiento de las regulaciones tiene consecuencias significativas.

En casos que requieran modificaciones inmediatas del diseño, la CCB puede convocar reuniones de emergencia. Estas sesiones aceleradas permiten una rápida toma de decisiones, reduciendo así los retrasos en la producción. Por ejemplo, los fabricantes de automóviles han utilizado las CCB de emergencia para abordar rápidamente las fallas de los componentes, preservando los plazos de producción y manteniendo la satisfacción del cliente.

Para evaluar el desempeño del CCB, las organizaciones deben realizar un seguimiento de métricas como, por ejemplo:

| Métricas del CCB | Importancia |

|---|---|

| Tiempo promedio de aprobación | Mide la eficiencia en la toma de decisiones |

| Tasa de revisitas | Indica la calidad de las decisiones iniciales |

Consejo: Establecer un proceso de documentación claro durante las reuniones del CCB para garantizar un seguimiento adecuado de las decisiones y su justificación, mejorando la rendición de cuentas y la transparencia.

Estrategias para el análisis de causa raíz para mitigar los ECO

El análisis de causa raíz (RCA) es un proceso fundamental para reducir la incidencia de órdenes de cambio de ingeniería (OCI) en diversos sectores manufactureros. Metodologías estructuradas, como la técnica de los "5 por qué", permiten a los equipos profundizar en los problemas al investigar continuamente sus causas. Por ejemplo, al examinar un defecto recurrente en componentes aeroespaciales, este enfoque puede revelar que la causa raíz reside en especificaciones de material insuficientes.

El uso de diagramas de espina de pescado mejora las sesiones de lluvia de ideas, lo que permite que los equipos multifuncionales identifiquen de manera colaborativa el potencial. fallo de diseño Causas. Esta herramienta visual organiza sistemáticamente diversos factores contribuyentes, lo que promueve un análisis exhaustivo. Además, el análisis de Pareto ayuda a priorizar los problemas importantes que requieren intervención inmediata, lo que permite a los equipos asignar sus recursos eficazmente.

Incorporar la toma de decisiones basada en datos refuerza el proceso de RCA. El análisis de datos históricos de ECO permite a los fabricantes identificar tendencias que revelan causas comunes de órdenes de cambio. Por ejemplo, si un componente específico genera con frecuencia ECO que causan retrasos en la producción, se pueden implementar estrategias específicas, como modificaciones de diseño o evaluaciones de proveedores, para reducir significativamente la frecuencia de estas órdenes.

Consejo:documentar siempre las conclusiones de las sesiones de ACR y hacer un seguimiento de las medidas correctoras adoptadas. Esto crea...

Ha leído 47% del artículo. El resto es para nuestra comunidad. ¿Ya es miembro? Conectarse

(y también para proteger nuestro contenido original de los robots de scraping)

Comunidad.mundial.de.la.innovación

Iniciar sesión o registrarse (100% gratis)

Vea el resto de este artículo y todos los contenidos y herramientas exclusivos para miembros.

Sólo verdaderos ingenieros, fabricantes, diseñadores, profesionales del marketing.

Ni bot, ni hater, ni spammer.

Preguntas frecuentes

¿Cuál es el flujo de trabajo formal del proceso ECO en entornos de fabricación?

El flujo de trabajo formal del proceso ECO generalmente incluye las etapas de iniciación, análisis, revisión, implementación y control de la eficacia. Cada etapa garantiza que los cambios se evalúen y documenten exhaustivamente para minimizar las interrupciones y los costos durante la producción.

¿Cuáles son los componentes esenciales de un formulario ECO para una documentación efectiva?

Un formulario ECO debe incluir, como mínimo, los números de pieza, el motivo del cambio, un análisis de seguridad o riesgo y un análisis del impacto en los costos. Una documentación adecuada garantiza la claridad y la rendición de cuentas durante todo el proceso de cambio.

¿Cuál es el papel y la función del Comité de Control de Cambios en la toma de decisiones?

El Comité de Control de Cambios (CCB) es responsable de revisar y aprobar o rechazar los cambios propuestos. Esta estructura de gobernanza garantiza que se consideren todos los aspectos de los cambios, incluyendo el riesgo y la asignación de recursos, antes de su implementación.

¿Qué estrategias se pueden utilizar para el análisis de causa raíz para mitigar ECO futuros?

Las estrategias eficaces de análisis de causa raíz incluyen técnicas como la 5 porquésDiagramas de espina de pescado y Análisis Modal de Fallas y Efectos (FMEA). Estos métodos ayudan a identificar los problemas subyacentes que provocan cambios, lo que permite a los equipos implementar acciones correctivas que previenen su recurrencia.

¿Cómo se puede diferenciar entre cambios de diseño menores, mayores y de emergencia?

Los cambios menores suelen implicar un bajo riesgo humano y un costo mínimo, mientras que los cambios mayores pueden afectar significativamente el diseño, el cliente o los cronogramas de producción. Los cambios de emergencia son urgentes y, a menudo, requieren una aprobación acelerada debido a problemas de seguridad o cumplimiento.

¿Qué métricas se deben utilizar para rastrear la eficiencia de la ECO y medir el éxito?

Las métricas clave para el seguimiento de la eficiencia de la ECO incluyen el tiempo de ciclo desde el inicio hasta la implementación y los costos asociados a los cambios. Estas métricas ofrecen información sobre la eficacia del proceso de la ECO y las oportunidades de mejora.

¿Cómo varía el proceso ECO en diferentes sectores de fabricación, como el aeroespacial y la defensa, el automotriz y los dispositivos médicos?

El proceso ECO puede variar según las regulaciones de la industria, los estándares de cumplimiento y la complejidad de los productos. Por ejemplo, si bien todos priorizan la seguridad, el sector aeroespacial y de defensa puede requerir pasos de validación más rigurosos que el sector automotriz, que prioriza la rentabilidad debido a los altos volúmenes y a usuarios no profesionales sin capacitación.

¿Qué desafíos se enfrentan comúnmente a la hora de implementar un proceso ECO eficaz?

Los desafíos para implementar un proceso ECO eficaz incluyen la resistencia al cambio, la falta de comunicación clara y la asignación insuficiente de recursos para la evaluación. Abordar estos problemas con prontitud puede aumentar las probabilidades de una implementación exitosa.

Temas relacionados

- Evaluación del impacto del cambio: analizar los efectos potenciales de un cambio de ingeniería en el proyecto general y la producción.

- Verificación del diseño y Validación: procedimientos para garantizar que los diseños modificados cumplan los requisitos especificados y el uso previsto.

- Sistemas de control de versiones: Soluciones de software para el seguimiento de cambios en los documentos de diseño a lo largo del ciclo de vida de ECO.

- Plan de comunicación con proveedores: Estrategias para garantizar que los proveedores estén informados y involucrados en el proceso ECO para mantener la alineación y la calidad.

- Base de datos de órdenes de cambio: un repositorio central para archivar todos los ECO para futuras referencias y análisis.

- Consideraciones regulatorias y de cumplimiento: comprender e integrar las regulaciones pertinentes en el proceso ECO, especialmente en industrias como la de dispositivos médicos.

- Impactos de los cambios en la sostenibilidad: evaluar cómo los cambios de diseño se alinean con los objetivos ambientales y de sostenibilidad dentro del proceso de fabricación.

- Revisión posterior a la implementación: evaluar los resultados de una ECO después de su implementación para identificar lecciones aprendidas y oportunidades de mejora.

- Actualizaciones de la documentación técnica: garantizar que toda la documentación relacionada se revise para reflejar los cambios realizados en el proceso ECO.

- Implicaciones presupuestarias de las OCE: evaluar los impactos financieros relacionados con los cambios de ingeniería, incluidos los posibles ahorros y gastos.

Enlaces externos sobre órdenes de cambio de ingeniería (ECO)

Normas internacionales

(Pase el cursor sobre el enlace para ver nuestra descripción del contenido)

Glosario de términos utilizados

Engineering Change Order (ECO): un documento que autoriza modificaciones al diseño, especificaciones o procesos de un producto, detallando los cambios, razones e instrucciones de implementación, asegurando el seguimiento y la gestión adecuados de las alteraciones durante todo el ciclo de vida del producto.

Failure Mode and Effects Analysis (FMEA): un método sistemático para evaluar modos de falla potenciales dentro de un sistema, proceso o producto, evaluar sus efectos sobre el desempeño y priorizar los riesgos para mejorar la confiabilidad y la seguridad a través de acciones correctivas.

Verification and Validation (V&V): un proceso para garantizar que un sistema cumple con las especificaciones y cumple su propósito previsto, que implica dos actividades distintas: la verificación verifica si el producto cumple con las especificaciones de diseño, mientras que la validación evalúa si satisface las necesidades y los requisitos del usuario.

Publicaciones relacionadas

Evaluación ergonómica del puesto de trabajo

From Lab To Market: The Role of the Pilot Production Run

45+ More Cognitive Science Tricks for Games and Marketing: Psychological and Engagement

45+ Cognitive Science Tricks for Games and Marketing: Psychological and Engagement

Latest Publications & Patents on Zeolites

Últimas publicaciones y patentes sobre estructuras metalorgánicas (MOF)