Der Engineering Change Order (ECO)-Prozess ist ein wichtiger Aspekt moderner Fertigungsumgebungen und beeinflusst maßgeblich die Betriebseffizienz und das Kostenmanagement. In Branchen wie der Luft- und Raumfahrt, der Rüstungsindustrie, der Automobilindustrie und der Medizintechnik beugt das Wissen um den effizienten Umgang mit Konstruktionsänderungen kostspieligen Störungen vor und fördert eine Kultur der kontinuierlichen Verbesserung. Dieser Artikel beschreibt einige Best Practices im Zusammenhang mit dem ECO-Prozess und beleuchtet dessen Arbeitsablauf, wesentliche Dokumentationskomponenten und die Rolle des Change Control Board (CCB).

Die erfolgreiche Bewältigung von Designänderungen erfordert ein tiefes Verständnis der Stakeholder-Kommunikation und eine gut dokumentierte Strategie zur Ursachenanalyse, insbesondere in Branchen, in denen Ineffizienzen enorme Kosten verursachen können. Die Unterscheidung zwischen geringfügigen, schwerwiegenden und dringenden Änderungen ist entscheidend für die Priorisierung von Ressourcen und die Minimierung zukünftiger Störungen.

Die wichtigsten Erkenntnisse

- Befolgen Sie zur Gewährleistung der Konsistenz den strukturierten ECO-Workflow.

- Dokumentieren Sie die wichtigsten Details auf dem ECO-Formular deutlich.

- Beziehen Sie CCB für fundierte Änderungsgenehmigungen ein.

- Führen Sie eine Ursachenanalyse durch, um ein erneutes Auftreten zu vermeiden.

- Klassifizieren Sie Änderungen als geringfügig, schwerwiegend oder dringend.

- Messen Sie die ECO-Leistung mit spezifischen Kennzahlen.

Der formale ECO-Prozessablauf in Fertigungsumgebungen

Der formale Workflow des Engineering Change Order (ECO)-Prozesses in Fertigungsumgebungen umfasst eine strukturierte Reihe von Schritten, um sicherzustellen, dass Änderungen reibungslos implementiert werden.

Zunächst werden Änderungsanforderungen eingereicht und von Entwicklungsteams, Qualitäts- und Produktbesitzern oder Kundenvertretern überprüft, um ihre Gültigkeit und Notwendigkeit zu beurteilen.

Untersuchungen zeigen, dass ein gut definierter ECO-Prozess änderungsbedingte Störungen um bis zu 30 % reduzieren und so eine effiziente Verwaltung der Ressourcen ermöglichen kann.

Nach der ersten Prüfung werden die vorgeschlagenen Änderungen dem Change Control Board (CCB) zur weiteren Bewertung vorgelegt. Dieses Gremium bewertet die Auswirkungen der Änderungen, indem es Designauswirkungen und Kostenfaktoren genau unter die Lupe nimmt. Entscheidungen des CCB können zu verschiedenen Ergebnissen führen, darunter Genehmigung, Anpassung oder Ablehnung der Änderung, um die Übereinstimmung mit den Unternehmenszielen sicherzustellen.

Nach der Genehmigung werden eine detaillierte Dokumentation und ein Kommunikationsplan erstellt, um alle Beteiligten über die Änderungen zu informieren. Dazu gehören Aktualisierungen relevanter Konstruktionsdokumente und Produktionsprozesse. Die rechtzeitige Umsetzung dieser Änderungen ist unerlässlich, da sie die Produktionszeitpläne erheblich beeinflussen und bei effektiver Umsetzung die Vorlaufzeiten um bis zu 25 % verkürzen kann.

Tipp: Implementieren Sie ein digitales Trackingsystem, um den ECO-Status in Echtzeit zu überwachen und so die Sichtbarkeit und Verantwortlichkeit zu verbessern.

Wesentliche Bestandteile eines ECO-Formulars für eine effektive Dokumentation

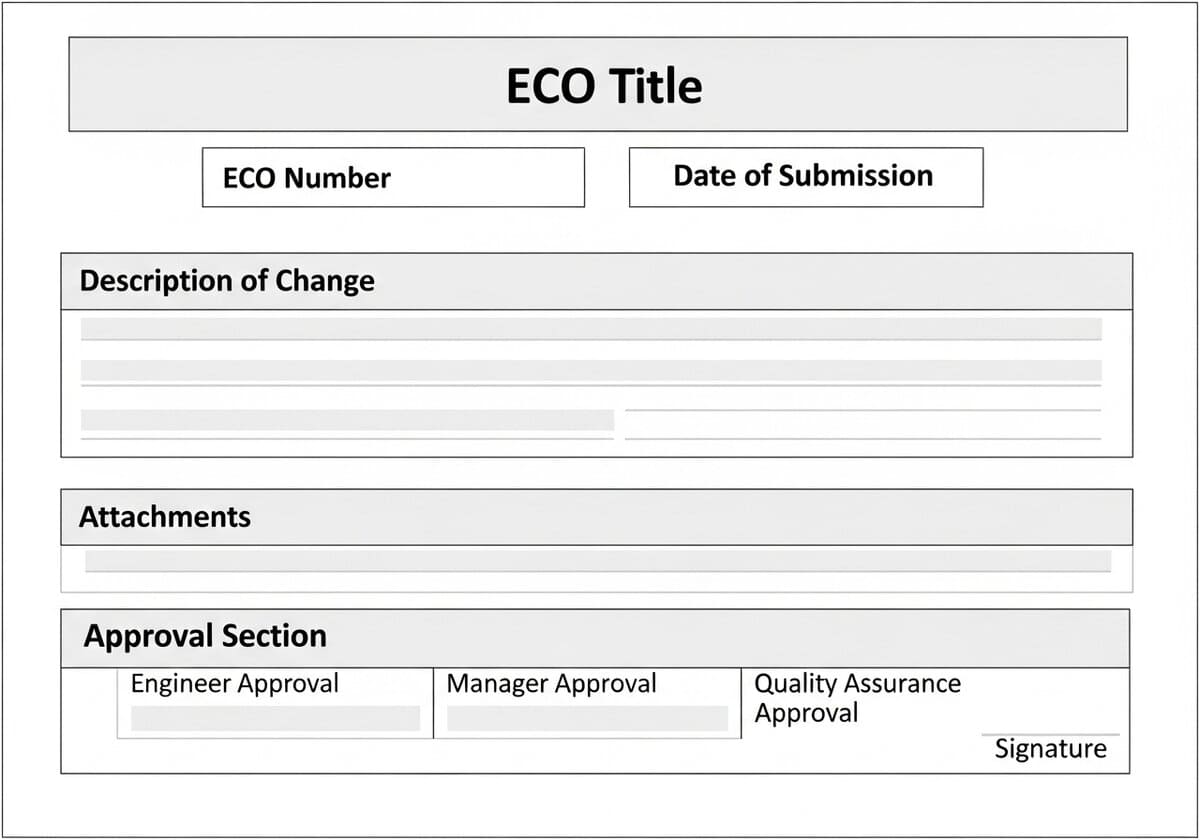

Ein wirksames Engineering Change Order (ECO)-Formular sollte mehrere wesentliche Komponenten enthalten, um eine klare Kommunikation und Dokumentation in Fertigungsumgebungen zu ermöglichen.

Ein gut strukturiertes ECO-Formular enthält typischerweise als Referenzen die folgenden Attribute:

- einen standardisierten Titel,

- eindeutige Kennung (ECO-Nummer),

- Initiator oder Autor

- und das Datum der Einreichung.

Diese Elemente dienen lediglich als wichtige Referenzpunkte für die Nachverfolgung und den Abruf während des gesamten Designänderungsprozesses. Sie sind weder der Inhalt noch die Ursache noch die Änderung selbst.

Ein weiterer wichtiger Bestandteil ist eine detaillierte Beschreibung der vorgeschlagenen Änderung: In diesem Abschnitt müssen der Grund für die Änderung dargelegt und die betroffenen Elemente wie Teile, Baugruppen oder Systemdesigns identifiziert werden. So können die Beteiligten die Auswirkungen der Änderung verstehen und Missverständnisse und potenzielle Störungen minimieren. Eine ordnungsgemäße Dokumentation kann die durchschnittliche ECO-Bearbeitungszeit in leistungsstarken Unternehmen von Wochen auf wenige Tage reduzieren.

Anhänge wie Skizzen, Spezifikationen oder zugehörige Dokumentationen sind für den Prozess und die spätere Rückverfolgbarkeit ebenfalls unerlässlich. Diese visuellen Hilfsmittel unterstützen Entwicklungs- und Produktionsteams beim Verständnis komplexer Änderungen. Ein umfassender Ansatz, bei dem alle relevanten Daten im ECO zusammengefasst werden, verbessert die Gesamtqualität des Überprüfungsprozesses und ermöglicht eine effiziente Bewertung durch das Change Control Board.

Gegebenenfalls können einige Tests, Validierungen oder erneute Validierungen als notwendig erachtet werden.

Schließlich sollte ein ECO-Formular einen Genehmigungsabschnitt enthalten: Hier können die zuständigen Stellen die vorgeschlagenen Änderungen formal annehmen oder ablehnen. Klar definierte Rollen und Unterschriften gewährleisten Verantwortlichkeit und Nachvollziehbarkeit.

Die Rolle und Funktion des Change Control Boards

Die operative Effizienz hängt maßgeblich vom methodischen Überprüfungsprozess des CCB ab. Jedes vorgeschlagene ECO wird einer strengen Prüfung unterzogen, um seine technische Machbarkeit, seine Kostenauswirkungen und seine Übereinstimmung mit den übergeordneten Geschäftszielen zu bewerten. Dieses Team besteht typischerweise aus Ingenieuren, Qualitätssicherungsspezialisten und Projektmanagern. Ihr vielfältiges Fachwissen trägt zu fundierten Entscheidungen bei und minimiert so das Risiko kostspieliger Fehler durch uninformierte Änderungen.

Effektive Kommunikation ist ein wesentlicher Bestandteil der Arbeit des CCB. Regelmäßige Meetings ermöglichen es den Beteiligten, anstehende Änderungen und deren mögliche Auswirkungen zu besprechen. Durch die sorgfältige Dokumentation von Entscheidungen und deren Begründungen gewährleistet das CCB die Nachvollziehbarkeit aller nach der Umsetzung auftretenden Probleme. Dieses Maß an Transparenz ist besonders wichtig in Branchen wie der Luft- und Raumfahrt und der Verteidigung, wo die Einhaltung von Vorschriften erhebliche Konsequenzen hat.

In Fällen, in denen sofortige Konstruktionsänderungen erforderlich sind, kann das CCB Notfallsitzungen einberufen. Diese beschleunigten Sitzungen ermöglichen schnelle Entscheidungen und reduzieren so Produktionsverzögerungen. Automobilhersteller nutzen beispielsweise Notfall-CCBs, um Komponentenausfälle schnell zu beheben, Produktionszeitpläne einzuhalten und die Kundenzufriedenheit aufrechtzuerhalten.

Um die Leistung des CCB zu bewerten, sollten Organisationen beispielsweise folgende Kennzahlen verfolgen:

| CCB-Metriken | Bedeutung |

|---|---|

| Durchschnittliche Genehmigungszeit | Misst die Entscheidungseffizienz |

| Wiederbesuchsrate | Zeigt die Qualität der anfänglichen Entscheidungen an |

Tipp: Etablierung eines klaren Dokumentationsprozesses während der CCB-Sitzungen, um eine ordnungsgemäße Nachverfolgung der Entscheidungen und Begründungen sicherzustellen und so die Rechenschaftspflicht und Transparenz zu verbessern

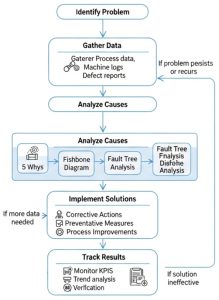

Strategien zur Ursachenanalyse zur Minderung von ECOs

Die Ursachenanalyse (RCA) dient als grundlegender Prozess zur Reduzierung von Engineering Change Orders (ECOs) in verschiedenen Fertigungssektoren. Strukturierte Methoden wie die „5-Whys“-Methode ermöglichen es Teams, Probleme durch kontinuierliches Hinterfragen der Ursachen genauer zu untersuchen. So kann beispielsweise bei der Untersuchung wiederkehrender Defekte an Luft- und Raumfahrtkomponenten dieser Ansatz aufzeigen, dass die Ursache in unzureichenden Materialspezifikationen liegt.

Die Verwendung von Fischgrätendiagrammen verbessert Brainstorming-Sitzungen und ermöglicht es funktionsübergreifenden Teams, gemeinsam Potenziale zu identifizieren. Konstruktionsfehler Ursachen. Dieses visuelle Tool ordnet verschiedene beitragende Faktoren systematisch und ermöglicht so eine umfassende Analyse. Darüber hinaus hilft die Pareto-Analyse dabei, wichtige Probleme zu priorisieren, die ein sofortiges Eingreifen erfordern, sodass Teams ihre Ressourcen effektiv einsetzen können.

Die Einbeziehung datenbasierter Entscheidungsfindung unterstützt den RCA-Prozess. Durch die Analyse historischer ECO-Daten können Hersteller Trends erkennen, die häufige Ursachen für Änderungsaufträge aufzeigen. Führt beispielsweise eine bestimmte Komponente häufig zu ECOs, die Produktionsverzögerungen verursachen, können gezielte Strategien – wie Designänderungen oder Lieferantenbewertungen – implementiert werden, um die Häufigkeit dieser Aufträge deutlich zu reduzieren.

Tipp:always document the findings from RCA sessions and track the corrective actions taken. This creates...

You have read 47% of the article. The rest is for our community. Already a member? Einloggen

(und auch um unsere Originalinhalte vor Scraping-Bots zu schützen)

Innovation.world Gemeinschaft

Anmelden oder Registrieren (100% kostenlos)

Lesen Sie den Rest dieses Artikels und alle Inhalte und Tools, die nur für Mitglieder zugänglich sind.

Nur echte Ingenieure, Hersteller, Designer und Marketingfachleute.

Kein Bot, kein Hater, kein Spammer.

Häufig gestellte Fragen

Wie sieht der formale ECO-Prozessablauf in Fertigungsumgebungen aus?

Der formale ECO-Prozessablauf umfasst typischerweise die Phasen Initiierung, Analyse, Überprüfung, Implementierung und Wirksamkeitskontrolle. Jede Phase stellt sicher, dass Änderungen gründlich bewertet und dokumentiert werden, um Störungen und Kosten während der Produktion zu minimieren.

Was sind die wesentlichen Bestandteile eines ECO-Formulars für eine effektive Dokumentation?

Ein ECO-Formular sollte mindestens Teilenummern, den Grund für die Änderung, eine Sicherheits- oder Risikoanalyse und eine Kostenauswirkungsanalyse enthalten. Eine ordnungsgemäße Dokumentation gewährleistet Klarheit und Verantwortlichkeit während des gesamten Änderungsprozesses.

Welche Rolle und Funktion hat das Change Control Board bei der Entscheidungsfindung?

Das Change Control Board (CCB) ist für die Prüfung und Genehmigung bzw. Ablehnung vorgeschlagener Änderungen verantwortlich. Diese Governance-Struktur stellt sicher, dass alle Aspekte der Änderungen, einschließlich Risiken und Ressourcenzuweisung, vor der Implementierung berücksichtigt werden.

Welche Strategien können zur Ursachenanalyse verwendet werden, um zukünftige ECOs zu mildern?

Zu den effektiven Strategien zur Ursachenanalyse gehören Techniken wie die 5 Warums, Fischgrätendiagramme und Fehlermöglichkeits- und Einflussanalyse (FMEA). Diese Methoden helfen dabei, zugrunde liegende Probleme zu identifizieren, die zu Änderungen führen, und ermöglichen es Teams, Korrekturmaßnahmen zu implementieren, die ein erneutes Auftreten verhindern.

Wie kann man zwischen geringfügigen, größeren und dringenden Designänderungen unterscheiden?

Kleinere Änderungen sind in der Regel mit einem geringen menschlichen Risiko und minimalen Kosten verbunden, während größere Änderungen erhebliche Auswirkungen auf Design, Kunden oder Produktionspläne haben können. Dringende Änderungen sind dringend und erfordern aus Sicherheits- oder Compliance-Gründen oft eine beschleunigte Genehmigung.

Welche Kennzahlen sollten zur Verfolgung der ECO-Effizienz und zur Erfolgsmessung verwendet werden?

Wichtige Kennzahlen zur Verfolgung der ECO-Effizienz sind die Zykluszeit von der Initiierung bis zur Implementierung sowie die damit verbundenen Kosten der Änderungen. Diese Kennzahlen geben Aufschluss über die Effektivität des ECO-Prozesses und bieten Verbesserungsmöglichkeiten.

Wie unterscheidet sich der ECO-Prozess in verschiedenen Fertigungssektoren wie der Luft- und Raumfahrt und Verteidigung, der Automobilindustrie und der Medizintechnik?

Der ECO-Prozess kann je nach Branchenvorschriften, Compliance-Standards und Produktkomplexität variieren. Obwohl Sicherheit in allen Branchen oberstes Gebot ist, können beispielsweise in der Luft- und Raumfahrt sowie im Verteidigungsbereich strengere Validierungsschritte erforderlich sein als im Automobilsektor, wo aufgrund hoher Stückzahlen und ungeschulter Laienbenutzer der Fokus auf Kosteneffizienz liegt.

Welche Herausforderungen sind bei der Implementierung eines effektiven ECO-Prozesses häufig zu bewältigen?

Zu den Herausforderungen bei der Implementierung eines effektiven ECO-Prozesses zählen Widerstand gegen Veränderungen, mangelnde klare Kommunikation und unzureichende Ressourcenzuweisung für die Evaluierung. Eine frühzeitige Behandlung dieser Probleme kann die Wahrscheinlichkeit einer erfolgreichen Implementierung erhöhen.

Verwandte Themen

- Bewertung der Auswirkungen von Änderungen: Analyse der möglichen Auswirkungen einer technischen Änderung auf das Gesamtprojekt und die Produktion.

- Designverifizierung und Validierung: Verfahren, um sicherzustellen, dass geänderte Designs die angegebenen Anforderungen und den beabsichtigten Verwendungszweck erfüllen.

- Versionskontrollsysteme: Softwarelösungen zur Verfolgung von Änderungen in Konstruktionsdokumenten während des gesamten ECO-Lebenszyklus.

- Kommunikationsplan für Lieferanten: Strategien, um sicherzustellen, dass Lieferanten informiert und in den ECO-Prozess eingebunden werden, um Ausrichtung und Qualität aufrechtzuerhalten.

- Datenbank für Änderungsaufträge: ein zentrales Repository zum Archivieren aller ECOs für zukünftige Referenzen und Analysen.

- Compliance- und regulatorische Überlegungen: Verständnis und Integration relevanter Vorschriften in den ECO-Prozess, insbesondere in Branchen wie der Medizintechnik.

- Auswirkungen der Änderungen auf die Nachhaltigkeit: Bewerten, wie Designänderungen mit Umwelt- und Nachhaltigkeitszielen im Herstellungsprozess in Einklang stehen.

- Überprüfung nach der Implementierung: Auswertung der Ergebnisse eines ECO nach der Implementierung, um gewonnene Erkenntnisse und Verbesserungsmöglichkeiten zu ermitteln.

- Aktualisierungen der technischen Dokumentation: Sicherstellen, dass alle zugehörigen Dokumente überarbeitet werden, um die im ECO-Prozess vorgenommenen Änderungen zu berücksichtigen.

- Auswirkungen von ECOs auf den Haushalt: Bewertung der finanziellen Auswirkungen technischer Änderungen, einschließlich potenzieller Einsparungen und Ausgaben.

Externe Links zum Engineering Change Order (ECO)

Internationale Standards

(Bewegen Sie den Mauszeiger über den Link, um unsere Inhaltsbeschreibung anzuzeigen)

Glossar der verwendeten Begriffe

Engineering Change Order (ECO): Ein Dokument, das Änderungen am Design, den Spezifikationen oder den Prozessen eines Produkts autorisiert, die Änderungen, Gründe und Implementierungsanweisungen detailliert beschreibt und so eine ordnungsgemäße Verfolgung und Verwaltung der Änderungen während des gesamten Produktlebenszyklus gewährleistet.

Failure Mode and Effects Analysis (FMEA): Eine systematische Methode zur Bewertung potenzieller Fehlermodi innerhalb eines Systems, Prozesses oder Produkts, zur Beurteilung ihrer Auswirkungen auf die Leistung und zur Priorisierung von Risiken, um Zuverlässigkeit und Sicherheit durch Korrekturmaßnahmen zu verbessern.

Verification and Validation (V&V): Ein Prozess, der sicherstellt, dass ein System die Spezifikationen erfüllt und seinen beabsichtigten Zweck erfüllt. Er umfasst zwei unterschiedliche Aktivitäten: Bei der Verifizierung wird geprüft, ob das Produkt die Designspezifikationen erfüllt, während bei der Validierung beurteilt wird, ob es die Bedürfnisse und Anforderungen des Benutzers erfüllt.

Verwandte Artikel

Neueste Veröffentlichungen und Patente zu Graphen

45+ Wissenschaftstricks für Spiele und Marketing: Datengesteuerte und statistische Tricks

Use or Abuse 25 Cognitive Biases in Product Design and Manufacturing

Überarbeitete NIOSH-Hebegleichung in der Bankergonomie

Dark Web vs. Darknet vs. Deep Web: 101 und mehr

Neueste Veröffentlichungen und Patente zu Zellulären Automaten