The Engineering Change Order (ECO) process is an important aspect of modern Herstellung environments, significantly impacting both operational efficiency and cost management. In industries such as aerospace and defense manufacturing, automotive, and medical devices, understanding how to efficiently handle design changes prevents costly disruptions and spreads a culture of continuous improvement. This article will describe some of best practices associated with the ECO process, exploring its workflow, essential documentation components, and the role of the Change Control Board (CCB).

Successfully managing design changes requires a deep understanding of stakeholder Kommunikation and a well-documented strategy for root cause analysis, especially in industries where the cost of inefficiencies can be staggering. Differentiating between minor, major, and emergency changes is crucial for prioritizing resources and mitigating future disruptions.

Die wichtigsten Erkenntnisse

- Befolgen Sie zur Gewährleistung der Konsistenz den strukturierten ECO-Workflow.

- Dokumentieren Sie die wichtigsten Details auf dem ECO-Formular deutlich.

- Beziehen Sie CCB für fundierte Änderungsgenehmigungen ein.

- Führen Sie eine Ursachenanalyse durch, um ein erneutes Auftreten zu vermeiden.

- Klassifizieren Sie Änderungen als geringfügig, schwerwiegend oder dringend.

- Messen Sie die ECO-Leistung mit spezifischen Kennzahlen.

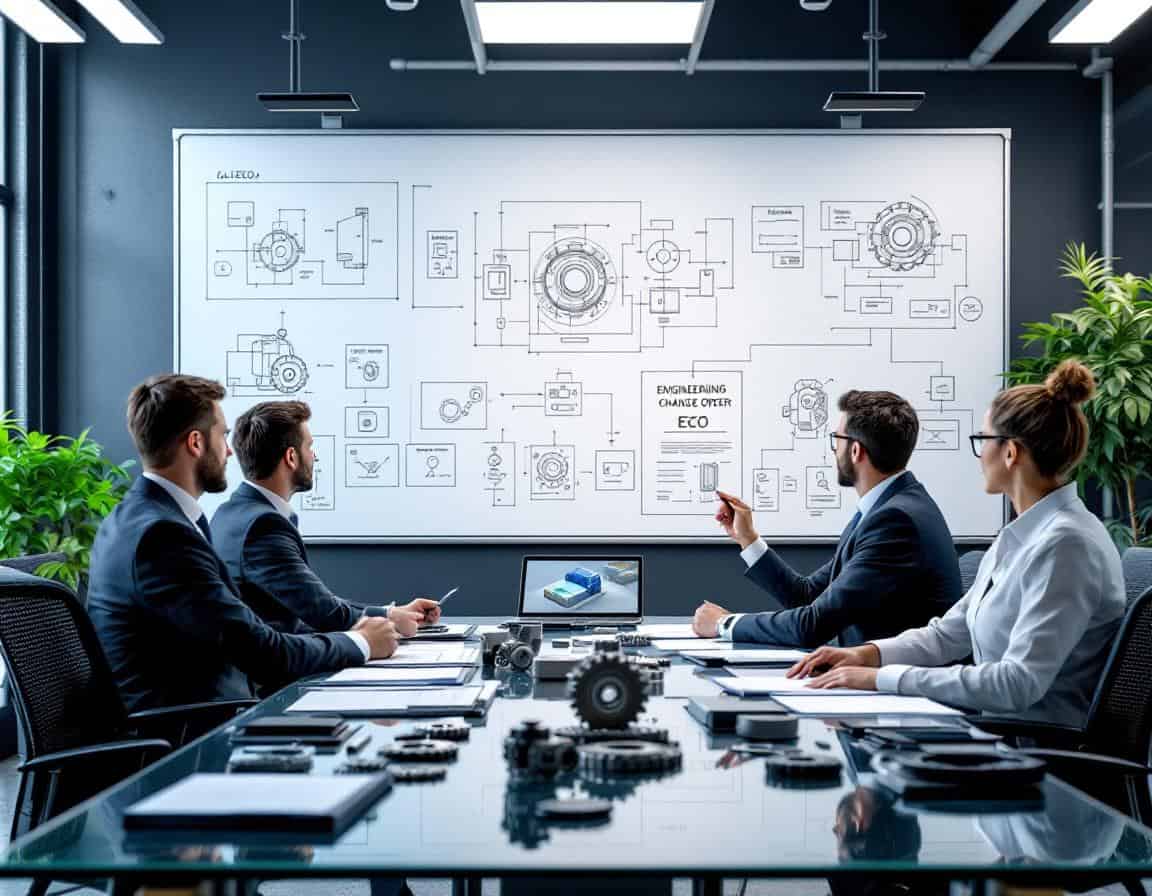

Der formale ECO-Prozessablauf in Fertigungsumgebungen

Der formale Workflow des Engineering Change Order (ECO)-Prozesses in Fertigungsumgebungen umfasst eine strukturierte Reihe von Schritten, um sicherzustellen, dass Änderungen reibungslos implementiert werden.

Zunächst werden Änderungsanforderungen eingereicht und von Entwicklungsteams, Qualitäts- und Produktbesitzern oder Kundenvertretern überprüft, um ihre Gültigkeit und Notwendigkeit zu beurteilen.

Untersuchungen zeigen, dass ein gut definierter ECO-Prozess änderungsbedingte Störungen um bis zu 30 % reduzieren und so eine effiziente Verwaltung der Ressourcen ermöglichen kann.

Nach der ersten Prüfung werden die vorgeschlagenen Änderungen dem Change Control Board (CCB) zur weiteren Bewertung vorgelegt. Dieses Gremium bewertet die Auswirkungen der Änderungen, indem es Designauswirkungen und Kostenfaktoren genau unter die Lupe nimmt. Entscheidungen des CCB können zu verschiedenen Ergebnissen führen, darunter Genehmigung, Anpassung oder Ablehnung der Änderung, um die Übereinstimmung mit den Unternehmenszielen sicherzustellen.

Nach der Genehmigung werden eine detaillierte Dokumentation und ein Kommunikationsplan erstellt, um alle Beteiligten über die Änderungen zu informieren. Dazu gehören Aktualisierungen relevanter Konstruktionsdokumente und Produktionsprozesse. Die rechtzeitige Umsetzung dieser Änderungen ist unerlässlich, da sie die Produktionszeitpläne erheblich beeinflussen und bei effektiver Umsetzung die Vorlaufzeiten um bis zu 25 % verkürzen kann.

Tipp: Implementieren Sie ein digitales Trackingsystem, um den ECO-Status in Echtzeit zu überwachen und so die Sichtbarkeit und Verantwortlichkeit zu verbessern.

Wesentliche Bestandteile eines ECO-Formulars für eine effektive Dokumentation

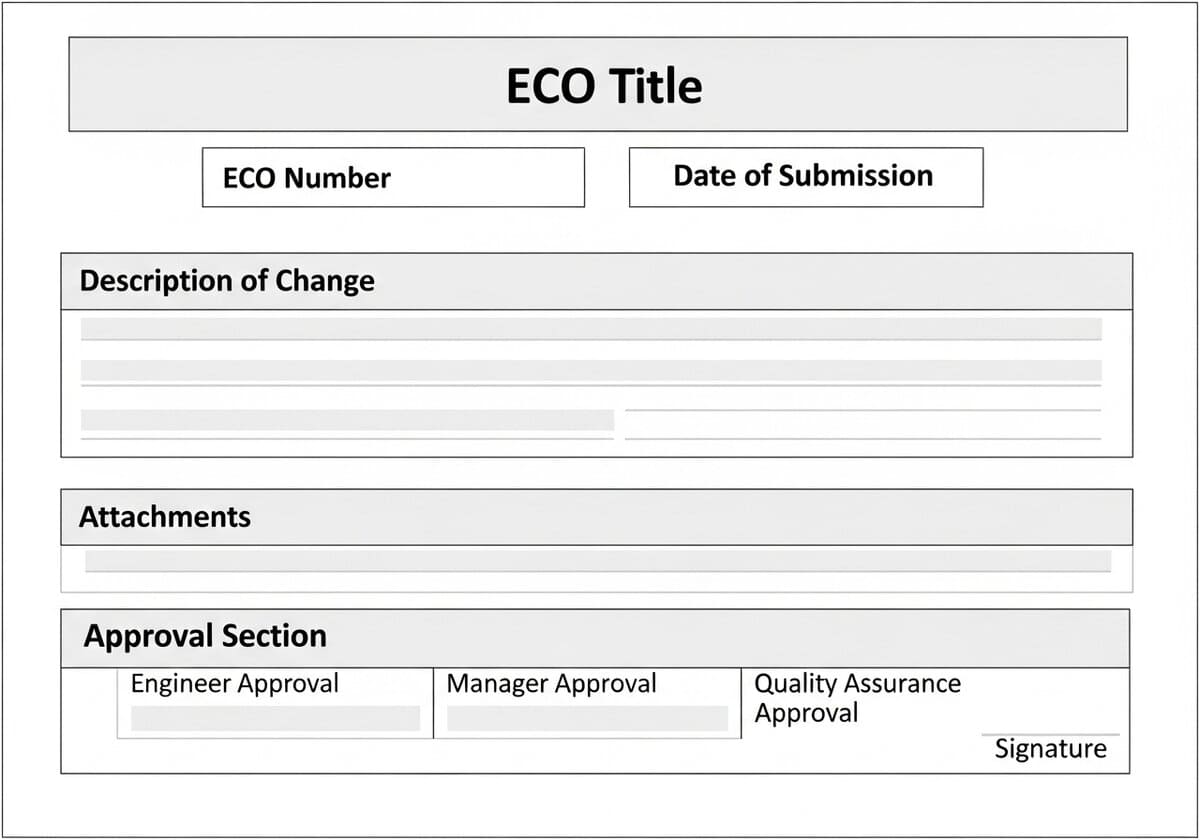

Ein wirksames Engineering Change Order (ECO)-Formular sollte mehrere wesentliche Komponenten enthalten, um eine klare Kommunikation und Dokumentation in Fertigungsumgebungen zu ermöglichen.

Ein gut strukturiertes ECO-Formular enthält typischerweise als Referenzen die folgenden Attribute:

- einen standardisierten Titel,

- eindeutige Kennung (ECO-Nummer),

- Initiator oder Autor

- und das Datum der Einreichung.

Diese Elemente dienen lediglich als wichtige Referenzpunkte für die Nachverfolgung und den Abruf während des gesamten Designänderungsprozesses. Sie sind weder der Inhalt noch die Ursache noch die Änderung selbst.

Ein weiterer wichtiger Bestandteil ist eine detaillierte Beschreibung der vorgeschlagenen Änderung: In diesem Abschnitt müssen der Grund für die Änderung dargelegt und die betroffenen Elemente wie Teile, Baugruppen oder Systemdesigns identifiziert werden. So können die Beteiligten die Auswirkungen der Änderung verstehen und Missverständnisse und potenzielle Störungen minimieren. Eine ordnungsgemäße Dokumentation kann die durchschnittliche ECO-Bearbeitungszeit in leistungsstarken Unternehmen von Wochen auf wenige Tage reduzieren.

Anhänge wie Skizzen, Spezifikationen oder zugehörige Dokumentationen sind für den Prozess und die spätere Rückverfolgbarkeit ebenfalls unerlässlich. Diese visuellen Hilfsmittel unterstützen Entwicklungs- und Produktionsteams beim Verständnis komplexer Änderungen. Ein umfassender Ansatz, bei dem alle relevanten Daten im ECO zusammengefasst werden, verbessert die Gesamtqualität des Überprüfungsprozesses und ermöglicht eine effiziente Bewertung durch das Change Control Board.

Gegebenenfalls können einige Tests, Validierungen oder erneute Validierungen als notwendig erachtet werden.

Schließlich sollte ein ECO-Formular einen Genehmigungsabschnitt enthalten: Hier können die zuständigen Stellen die vorgeschlagenen Änderungen formal annehmen oder ablehnen. Klar definierte Rollen und Unterschriften gewährleisten Verantwortlichkeit und Nachvollziehbarkeit.

Die Rolle und Funktion des Change Control Boards

Die operative Effizienz hängt maßgeblich vom methodischen Überprüfungsprozess des CCB ab. Jedes vorgeschlagene ECO wird einer strengen Prüfung unterzogen, um seine technische Machbarkeit, seine Kostenauswirkungen und seine Übereinstimmung mit den übergeordneten Geschäftszielen zu bewerten. Dieses Team besteht typischerweise aus Ingenieuren, Qualitätssicherungsspezialisten und Projektmanagern. Ihr vielfältiges Fachwissen trägt zu fundierten Entscheidungen bei und minimiert so das Risiko kostspieliger Fehler durch uninformierte Änderungen.

Effective communication is integral to the CCB’s operations. Regularly scheduled meetings allow stakeholders to discuss pending modifications and their potential effects. By meticulously documenting decisions and their justifications, the CCB ensures traceability for any issues that may surface post-implementation. This level of transparency is particularly important in industries such as Aerospace and Defense, where compliance with Vorschriften bears significant consequences.

In Fällen, in denen sofortige Konstruktionsänderungen erforderlich sind, kann das CCB Notfallsitzungen einberufen. Diese beschleunigten Sitzungen ermöglichen schnelle Entscheidungen und reduzieren so Produktionsverzögerungen. Automobilhersteller nutzen beispielsweise Notfall-CCBs, um Komponentenausfälle schnell zu beheben, Produktionszeitpläne einzuhalten und die Kundenzufriedenheit aufrechtzuerhalten.

Um die Leistung des CCB zu bewerten, sollten Organisationen beispielsweise folgende Kennzahlen verfolgen:

| CCB-Metriken | Bedeutung |

|---|---|

| Durchschnittliche Genehmigungszeit | Misst die Entscheidungseffizienz |

| Wiederbesuchsrate | Zeigt die Qualität der anfänglichen Entscheidungen an |

Tipp: Etablierung eines klaren Dokumentationsprozesses während der CCB-Sitzungen, um eine ordnungsgemäße Nachverfolgung der Entscheidungen und Begründungen sicherzustellen und so die Rechenschaftspflicht und Transparenz zu verbessern

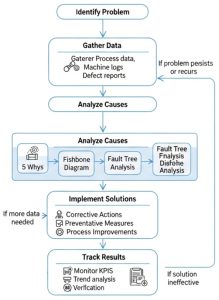

Strategien zur Ursachenanalyse zur Minderung von ECOs

Die Ursachenanalyse (RCA) dient als grundlegender Prozess zur Reduzierung von Engineering Change Orders (ECOs) in verschiedenen Fertigungssektoren. Strukturierte Methoden wie die „5-Whys“-Methode ermöglichen es Teams, Probleme durch kontinuierliches Hinterfragen der Ursachen genauer zu untersuchen. So kann beispielsweise bei der Untersuchung wiederkehrender Defekte an Luft- und Raumfahrtkomponenten dieser Ansatz aufzeigen, dass die Ursache in unzureichenden Materialspezifikationen liegt.

Die Verwendung von Fischgrätendiagrammen verbessert Brainstorming-Sitzungen und ermöglicht es funktionsübergreifenden Teams, gemeinsam Potenziale zu identifizieren. Konstruktionsfehler Ursachen. Dieses visuelle Tool ordnet verschiedene beitragende Faktoren systematisch und ermöglicht so eine umfassende Analyse. Darüber hinaus hilft die Pareto-Analyse dabei, wichtige Probleme zu priorisieren, die ein sofortiges Eingreifen erfordern, sodass Teams ihre Ressourcen effektiv einsetzen können.

Die Einbeziehung datenbasierter Entscheidungsfindung unterstützt den RCA-Prozess. Durch die Analyse historischer ECO-Daten können Hersteller Trends erkennen, die häufige Ursachen für Änderungsaufträge aufzeigen. Führt beispielsweise eine bestimmte Komponente häufig zu ECOs, die Produktionsverzögerungen verursachen, können gezielte Strategien – wie Designänderungen oder Lieferantenbewertungen – implementiert werden, um die Häufigkeit dieser Aufträge deutlich zu reduzieren.

Tipp:always document the findings from RCA sessions and track the corrective actions taken. This creates...

You have read 47% of the article. The rest is for our community. Already a member? Einloggen

(und auch um unsere Originalinhalte vor Scraping-Bots zu schützen)

Innovation.world Gemeinschaft

Anmelden oder Registrieren (100% kostenlos)

Lesen Sie den Rest dieses Artikels und alle Inhalte und Tools, die nur für Mitglieder zugänglich sind.

Nur echte Ingenieure, Hersteller, Designer und Marketingfachleute.

Kein Bot, kein Hater, kein Spammer.