The Engineering Change Order (ECO) process is an important aspect of modern produzione environments, significantly impacting both operational efficiency and cost management. In industries such as aerospace and defense manufacturing, automotive, and medical devices, understanding how to efficiently handle design changes prevents costly disruptions and spreads a culture of continuous improvement. This article will describe some of best practices associated with the ECO process, exploring its workflow, essential documentation components, and the role of the Change Control Board (CCB).

Successfully managing design changes requires a deep understanding of stakeholder comunicazione and a well-documented strategy for root cause analysis, especially in industries where the cost of inefficiencies can be staggering. Differentiating between minor, major, and emergency changes is crucial for prioritizing resources and mitigating future disruptions.

Punti Chiave

- Seguire il flusso di lavoro ECO strutturato per garantire coerenza.

- Documentare in modo chiaro i dettagli chiave sul modulo ECO.

- Coinvolgere CCB per approvazioni informate delle modifiche.

- Eseguire un'analisi delle cause profonde per ridurre la recidiva.

- Classificare i cambiamenti come minori, maggiori o urgenti.

- Misura le prestazioni ECO con parametri specifici.

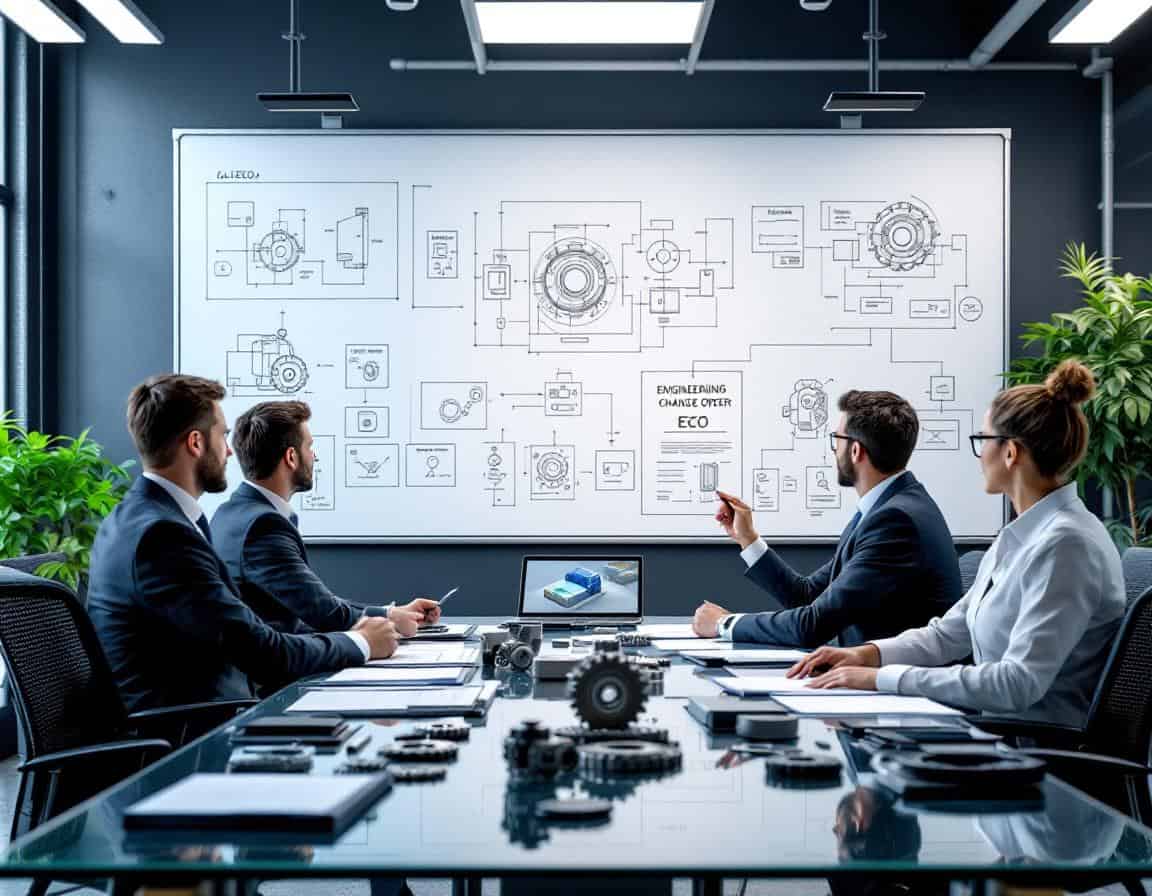

Il flusso di lavoro formale del processo ECO negli ambienti di produzione

Il flusso di lavoro formale del processo di Engineering Change Order (ECO) negli ambienti di produzione prevede una serie strutturata di passaggi per garantire che le modifiche vengano implementate senza intoppi.

Inizialmente, le richieste di modifica vengono inviate e riviste dai team di ingegneria, dal responsabile della qualità e dal responsabile del prodotto o dal rappresentante del cliente per valutarne la validità e la necessità.

La ricerca indica che un processo ECO ben definito può ridurre le interruzioni legate ai cambiamenti fino al 30%, consentendo una gestione efficiente delle risorse.

Dopo la revisione iniziale, le modifiche proposte vengono presentate al Change Control Board (CCB) per un'ulteriore valutazione. Questo gruppo valuta le implicazioni delle modifiche analizzando attentamente l'impatto sulla progettazione e i fattori di costo. Le decisioni prese dal CCB possono portare a diversi esiti, tra cui l'approvazione, la modifica o il rifiuto della modifica, garantendone l'allineamento con gli obiettivi organizzativi.

Dopo l'approvazione, vengono predisposti una documentazione dettagliata e un piano di comunicazione per informare tutte le parti interessate delle modifiche. Questo include aggiornamenti ai documenti di progettazione e ai processi di produzione pertinenti. L'implementazione tempestiva di queste modifiche è essenziale, poiché può influire notevolmente sui tempi di produzione, riducendo potenzialmente i tempi di consegna fino al 25% se gestita in modo efficace.

Mancia: implementare un sistema di tracciamento digitale per monitorare lo stato dell'ECO in tempo reale, migliorando la visibilità e la responsabilità.

Componenti essenziali di un modulo ECO per una documentazione efficace

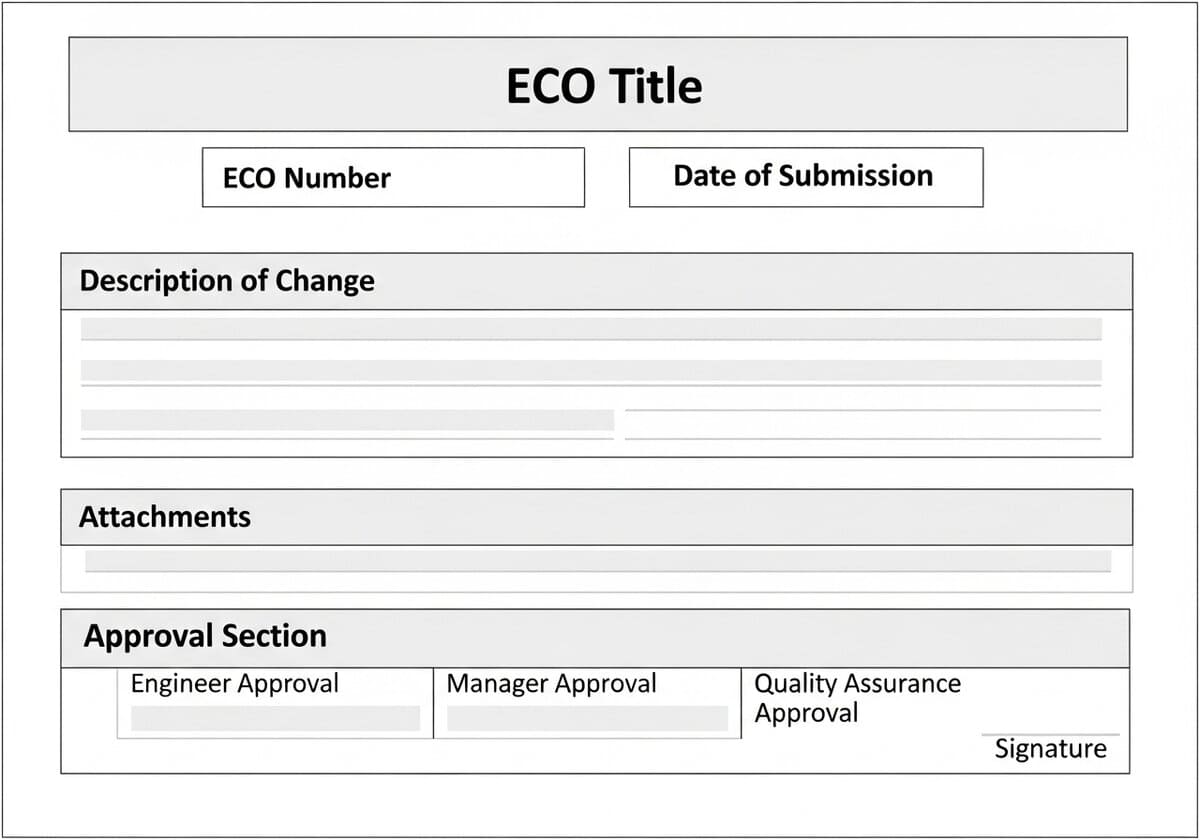

Un modulo ECO (Engineering Change Order) efficace dovrebbe contenere diversi componenti essenziali per facilitare una comunicazione e una documentazione chiare negli ambienti di produzione.

Un modulo ECO ben strutturato include in genere come riferimenti i seguenti attributi:

- un titolo standardizzato,

- identificatore univoco (numero ECO),

- iniziatore o autore

- e la data di presentazione.

Questi elementi servono solo come punti di riferimento critici sia per il monitoraggio che per il recupero durante l'intero processo di modifica del progetto; non costituiscono il contenuto, la causa o la modifica stessa.

Un altro elemento chiave è una descrizione dettagliata della modifica proposta: Questa sezione deve specificare il motivo della modifica, identificando al contempo gli elementi interessati, come componenti, assiemi o progetti di sistema. Ciò consente alle parti interessate di comprendere le implicazioni della modifica, riducendo al minimo incomprensioni e potenziali interruzioni. Una documentazione adeguata in questa sezione può ridurre il tempo medio di elaborazione di un ECO da settimane a pochi giorni nelle organizzazioni ad alte prestazioni.

Anche allegati come schizzi, specifiche o documentazione correlata sono essenziali per il processo e per la successiva tracciabilità. Questi supporti visivi aiutano i team di ingegneria e produzione a comprendere modifiche complesse. Un approccio inclusivo, in cui tutti i dati rilevanti vengono raccolti nell'ECO, migliora la qualità complessiva del processo di revisione e consente una valutazione efficiente da parte del Change Control Board.

Alla fine, potrebbero essere ritenuti necessari alcuni test, convalide o rivalidazioni.

Infine, un modulo ECO dovrebbe contenere una sezione di approvazione: È qui che le autorità designate possono formalmente accettare o respingere le modifiche proposte. Ruoli e firme chiaramente definiti garantiscono responsabilità e tracciabilità.

Il ruolo e la funzione del Change Control Board

L'efficacia operativa dipende in modo significativo dal processo di revisione metodico del CCB. Ogni ECO proposto viene sottoposto a un esame rigoroso per valutarne la fattibilità tecnica, l'impatto sui costi e l'allineamento con gli obiettivi aziendali generali. In genere, questo team comprende ingegneri, specialisti del controllo qualità e project manager. Le loro diverse competenze contribuiscono a decisioni ponderate, riducendo al minimo il rischio di errori costosi derivanti da modifiche non ponderate.

Effective communication is integral to the CCB’s operations. Regularly scheduled meetings allow stakeholders to discuss pending modifications and their potential effects. By meticulously documenting decisions and their justifications, the CCB ensures traceability for any issues that may surface post-implementation. This level of transparency is particularly important in industries such as Aerospace and Defense, where compliance with regolamenti bears significant consequences.

Nei casi in cui siano necessarie modifiche progettuali immediate, il CCB può convocare riunioni di emergenza. Queste sessioni accelerate consentono un rapido processo decisionale, riducendo così i ritardi di produzione. Ad esempio, le case automobilistiche hanno utilizzato i CCB di emergenza per risolvere rapidamente i guasti dei componenti, preservando i tempi di produzione e mantenendo la soddisfazione del cliente.

Per valutare le prestazioni del CCB, le organizzazioni dovrebbero monitorare parametri quali, ad esempio:

| Metriche CCB | Importanza |

|---|---|

| Tempo medio di approvazione | Misura l'efficienza del processo decisionale |

| Tasso di rivisitazione | Indica la qualità delle decisioni iniziali |

Mancia: stabilire un chiaro processo di documentazione durante le riunioni del CCB per garantire un adeguato monitoraggio delle decisioni e delle motivazioni, migliorando la responsabilità e la trasparenza

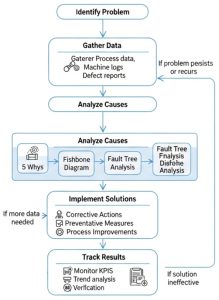

Strategie per l'analisi delle cause profonde per mitigare gli ECO

L'analisi delle cause profonde (RCA) è un processo fondamentale per ridurre il verificarsi di ordini di modifica ingegneristica (ECO) in diversi settori manifatturieri. Metodologie strutturate, come la tecnica dei "5 perché", consentono ai team di analizzare più a fondo i problemi, indagandone costantemente le cause. Ad esempio, quando si esamina un difetto ricorrente nei componenti aerospaziali, questo approccio può rivelare che la causa principale risiede in specifiche insufficienti dei materiali.

L'uso dei diagrammi a lisca di pesce migliora le sessioni di brainstorming, consentendo ai team interfunzionali di identificare in modo collaborativo i potenziali errore di progettazione Cause. Questo strumento visivo organizza sistematicamente i vari fattori contribuenti, promuovendo un'analisi completa. Inoltre, l'utilizzo dell'analisi di Pareto aiuta a dare priorità ai problemi significativi che richiedono un intervento immediato, consentendo ai team di allocare le risorse in modo efficace.

L'integrazione di un processo decisionale basato sui dati rafforza il processo RCA. L'analisi dei dati storici degli ECO consente ai produttori di identificare tendenze che rivelano le cause comuni degli ordini di modifica. Ad esempio, se un componente specifico genera frequentemente ECO che causano ritardi nella produzione, è possibile implementare strategie mirate, come modifiche progettuali o valutazioni dei fornitori, per ridurre significativamente la frequenza di questi ordini.

Mancia:always document the findings from RCA sessions and track the corrective actions taken. This creates...

You have read 47% of the article. The rest is for our community. Already a member? Accedi

(e anche per proteggere i nostri contenuti originali dai bot di scraping)

Comunità Innovazione.mondo

Accedi o registrati (100% free)

Visualizza il resto di questo articolo e tutti i contenuti e gli strumenti riservati ai soci.

Solo veri ingegneri, produttori, designer, professionisti del marketing.

Nessun bot, nessun hater, nessuno spammer.