Pour la fabrication : les termes Lean japonais sont un vocabulaire incontournable dans le domaine de la fabrication ou de la qualité, car ils n'ont pas d'équivalent direct et sont utilisés tels quels dans un contexte industriel.

Il existe une grande variété de termes japonais relatifs à la production allégée, mais nous présentons ici une liste restreinte de termes japonais à connaître dans le cadre du Lean Sigma et, plus généralement, de l'amélioration des usines, des produits ou des processus. Il ne s'agit pas d'une attitude frimeuse, mais parce que ces termes sont généralement plus concis et dédiés que leurs équivalents traduits, et tout simplement parce qu'il existe des termes lean couramment utilisés dans les industries occidentales.

Termes japonais relatifs au Lean

Kaizen

A key vocabulary to start the Lean terms list is Kaizen meaning literally

Kaizen "Changement pour le bien" = amélioration

ou "changement pour le mieux". Toutes les activités de l'approche Lean ont pour objectif ce Kaizen continu. Il met l'accent sur l'amélioration continue dans tous les domaines de l'entreprise. Le kaizen repose sur l'idée que de petits changements progressifs peuvent conduire à des résultats importants au fil du temps. L'objectif du kaizen est d'éliminer le gaspillage et d'améliorer l'efficacité dans tous les aspects du processus de fabrication.

Le kaizen est une approche fondée sur le travail d'équipe qui s'appuie sur la contribution collective des travailleurs pour identifier et mettre en œuvre des améliorations. Cette approche ascendante de la résolution des problèmes garantit que chaque membre de l'organisation a un intérêt direct dans la réussite de l'entreprise et que les améliorations sont basées sur les besoins réels des personnes qui effectuent le travail. Cette approche permet de s'assurer que les déchets sont constamment éliminés du processus de fabrication. La méthodologie de production allégée se concentre sur la réduction du gaspillage sous toutes ses formes, y compris la surproduction, les défauts, les stocks, les mouvements et les temps d'attente, comme le montrent les Mudas ci-après.

Le kaizen est un élément clé de la production allégée, car il fournit un mécanisme d'amélioration continue qui peut être rapidement mis en œuvre et adapté à mesure que de nouveaux problèmes et opportunités se présentent, comme on le voit ci-dessous avec les autres termes de la production allégée.

Kanban

Kanl'interdiction, avec son Japonais mot signification “signe“ ou “projet de loiconseil", est a outil que aide à visualiser le processusson état actuel et ses objectifs, et plus généralement à planifier et optimiser le débit de travail dans un maigre et juste–sur–temps (JIT).

Un Kanban se présente généralement sous la forme de tableaux très visuels sur lesquels le travail est présenté. sur processus est représenté par cartes que sont déplacé le long de le ligne comme le travail progresse, par exemple :

-

- Kaninterdiction planches à piste travail sur progrès et visualisez le débit de travail. Ce site peut aide identifier bottlenecks et zones pour amélioration lorsque les cartes restent bloquées et/ou que des emplacements vides apparaissent

- Kaninterdiction feuilles pour gérer inventaire niveaux. Ce site peut aide assurer que matériels sont disponible sur quand nécessaire, dans un organisme de type pull, et aide réduire le site déchets.

- Kaninterdiction à calendrier production à aide assurer que travail est qui coule en douceur et que délais sont rencontré

- Kaninterdiction conseils pour piste qualité par identifier questions début et en assurant que produits Rencontrez client attentes

Conseil: comme pour les tableaux de bord de projet, ou les tableaux de bord de sprint ou de mêlée les tableaux, soyez très visuels : utilisez un mélange de formes simples (carrés, cercles, triangles) et de symboles faciles à comprendre. codage couleur pour transmettre le message.

Conseil: il doit être situé à proximité du travailleur (dans le cadre de la Gemba(voir ci-dessous) et disposer d'un espace libre suffisant à proximité pour permettre des réunions d'équipe quotidiennes très rapides devant l'appareil.

Toute personne qui passe par là, même si elle n'est pas familière avec le processus, doit voir l'état et le défi permanent en un clin d'œil.

Gemba

Gemba est un terme japonais qui signifie "l'endroit réel". Dans le cadre de la production allégée, le Gemba est l'endroit où la valeur est ajoutée au produit. Il peut s'agir de l'atelier de fabrication, du bureau d'un service ou de tout autre endroit où est effectué un travail utile pour le client.

L'objectif de la production allégée est d'éliminer le gaspillage sous toutes ses formes, et le Gemba est l'endroit où le gaspillage est le plus susceptible de se produire. En identifiant et en éliminant le gaspillage à la source, la production allégée s'efforce de créer un lieu de travail plus efficace et plus efficient.

Muda

De 無駄 = "Inutile", par extension gaspillage ou travail inutile. Dans le cadre de la production allégée, le terme muda est utilisé pour désigner le gaspillage qui se produit lorsque les travailleurs effectuent les tâches suivantes

tout tâches que faire pas ajouter valeur à le produit ou service

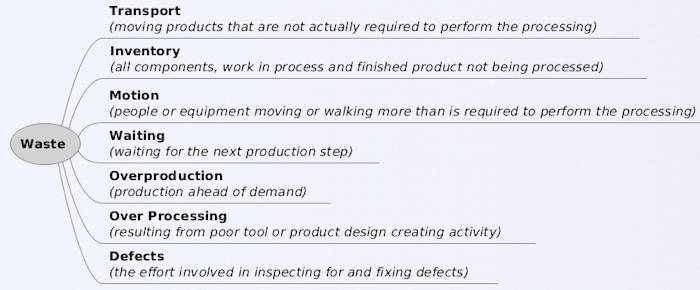

Ce site peut inclure choses comme en attendant pour matériels, en attendant pour agréments, ou en exécutant tâches que pourrait être automatisé. Eliminating muda(s) sera aide à améliorer efficacité et réduire le site coûts sur fabrication et autre types de entreprises. La méthodologie Lean a permis d'identifier 7 types de familles de Mudas, les 7 les gaspillages du Lean:

-

- Transport

- Inventaire

- Mouvement

- Attente

- Traitement excessif

- Surproduction

- Défauts

qui peut être facilement mémorisé par "TIMWOOD" (première lettre de chaque déchet)

Bonus : il est parfois mentionné un 8ème Muda : gaspillage de talent: le fait de ne pas utiliser efficacement les talents RH disponibles

Poka-Yoke

Poka-yoke est un terme japonais de contrôle de la qualité dérivé des mots japonais "poka", qui signifie éviter, et "yokeru", qui signifie une erreur. Il s'agit d'une technique physique visant à prévenir les erreurs dans un processus, en les rendant soit littéralement impossibles, soit hautement improbables.

- un outil avec un modèle claveté qui ne peut pas entrer dans un autre trou

- une étagère qui ne peut contenir qu'une pièce spécifique dédiée ou une seule pièce

Poka–yoke appareils ou méthodes sont utilisé à faire a processus plus facile à comprendre et suivez à prévenir les erreurs sans aucun effort ultérieur en devenant à l'épreuve des imbéciles.

Le Poka-yoke peut être utilisé dans divers processus de fabrication pour améliorer le contrôle de la qualité.

Exemples de Poka-Yoke :

-

- a porte que ouvre sur le direction que a personne est face à. Ce site assure que le personne est pas en essayant à entrez le chambre le mauvais de manière à rendre la marche efficace et plus sûre

- a lumière équipé d'un capteur qui tournerait sur quand a personne entre sur a chambre et tourne off quand le personne feuilles le chambre. Ce site aide à sauver énergie sans même y penser et rappelle personnes à tourner off le lumière quand ils quitter

- a dispositif sur a couture machine que empêche le aiguille de piercing le tissu sauf si le presseer pied est en bas

- un accessoire sur a voiture que empêche le moteur de démarrage sauf si le parking frein est engagé

- une fonctionnalité du logiciel que empêche le utilisateur de sauver a fichier sauf si il a a été correctement renommé pour écraser d'autres fichiers

- une serrure ou un mécanisme de détection sur un fraiseuse que empêche le machine de démarrage si le porte

Vous avez lu 71% de l'article. Le reste est destiné à notre communauté. Vous êtes déjà membre ? Se connecter

(et aussi pour protéger notre contenu original contre les robots d'indexation)

Communauté mondiale de l'innovation

Se connecter ou s'inscrire (100% gratuit)

Voir la suite de cet article et tous les contenus et outils réservés aux membres.

Uniquement de vrais ingénieurs, fabricants, concepteurs et professionnels du marketing.

Pas de bot, pas de hater, pas de spammer.

Le concept de Gemba ne relève-t-il pas du bon sens dans tous les secteurs d'activité ? Pourquoi est-il considéré comme exclusivement japonais ?

Le Poka-yoke est une approche incroyablement efficace pour améliorer le contrôle de la qualité en s'attaquant de manière préventive aux erreurs potentielles.

Ayant travaillé dans l'industrie manufacturière, j'ai pu constater de visu que l'adoption de ces méthodologies permet non seulement d'optimiser les flux de travail, mais aussi de donner aux employés les moyens de contribuer activement à la réussite et à l'innovation de l'organisation.

Cet article constitue une excellente introduction aux concepts clés de la production allégée, tels que Heijunka et Andon, qui sont essentiels pour optimiser l'efficacité de la production et le contrôle de la qualité. La mise en œuvre de ces stratégies peut considérablement améliorer la réactivité aux demandes des clients et réduire les déchets dans les processus de fabrication.

Une lecture intéressante ! Mais le terme Jidoka n'est-il pas également un terme clé du Lean ? Pourquoi n'a-t-il pas été inclus dans votre liste de termes Lean japonais ?