如何在进行大规模生产之前计划和执行试运行以验证工具、装配流程和质量控制。

将原型性能转化为可重复生产需要进行系统性的试生产,其重点在于验证制造工艺而非产品设计。正确执行的试生产能够在实际周期时间和操作员条件下发现模具缺陷、装配瓶颈和质量控制差距,从而降低批量生产时出现昂贵返工的可能性。

You will find in this article tips to define pilot objectives, selecting pilot quantity and production lines, and preparing operator training, together with a metrics-driven methodology for measuring First Pass Yield, cycle time, scrap rate and 过程能力. It also lays out pragmatic tests for validating tooling, jigs, fixtures and die life under production loads, plus structured steps to finalize work instructions, quality control plans, traceability and corrective actions based on pilot feedback.

关键要点

- 在批量生产之前确认制造能力

- 确定试点规模、生产线、占地面积和培训

- Measure FPY, takt time, cycle time, scrap and capability

- Stress test molds, fixtures and tooling for wear

- 锁定工作指令、检验计划、可追溯性链接

- 使用正式的“通过/不通过”门和监管放行清单

- 熟悉 PPAP 和 R@R 概念

验证制造流程而非产品设计

Pilot objectives must target manufacturing 工艺验证, not product concept checks.

定义设备设置、操作员程序遵守情况和检查门控的可衡量结果。在投入量产之前,利用试运行来验证工装、装配流程和质量控制。

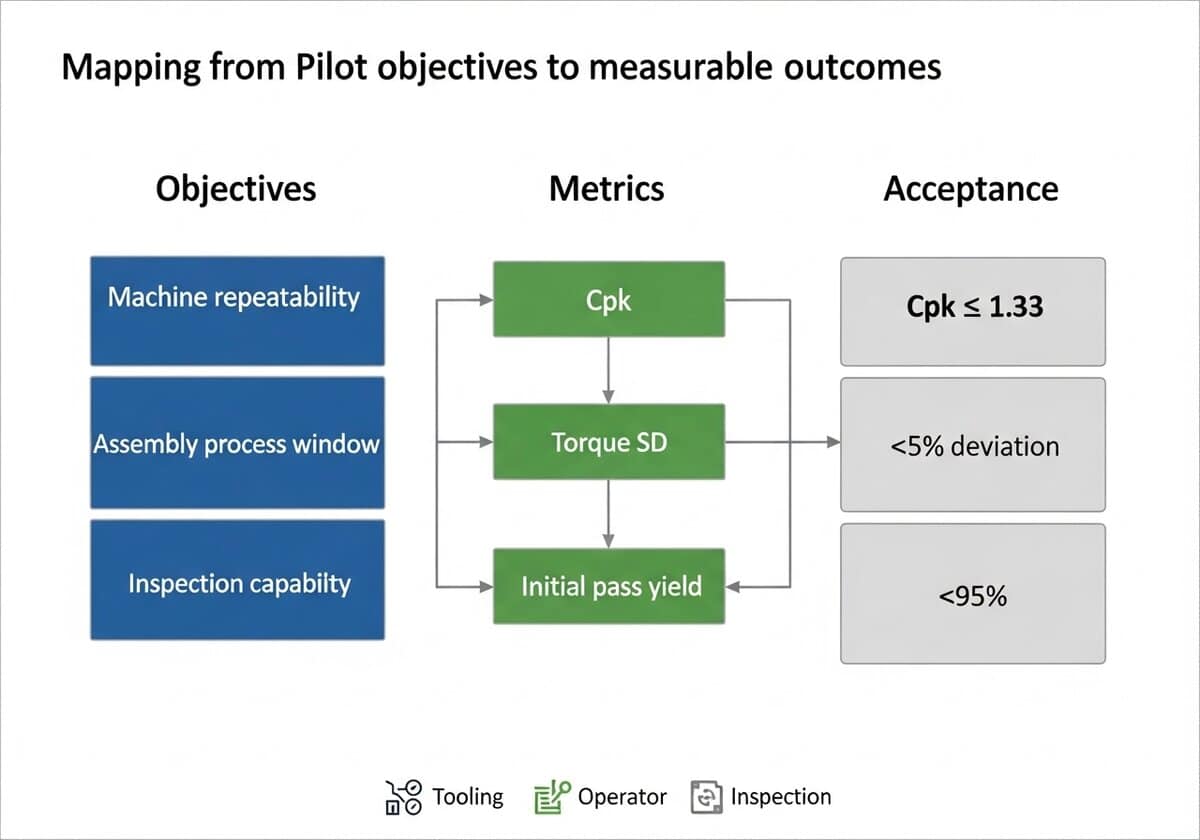

Set numerical targets up front, such as for example:

- 目标是关键尺寸的工序能力 Cpk ≥ 1.33

- reduce defects toward 六西格玛 guidance of 3.4 DPMO where feasible.

- 指定目标初始通过率(IPY),例如非关键组件的≥95%。

- 包括可接受的废品率和与节拍时间相关的周期时间窗口。

节拍时间定义: in lean production, Takt Time is the calculated pace at which a product must be completed to satisfy customer demand. It essentially acts as the “heartbeat” of the production process, aligning manufacturing speed with the rate of customer orders. Takt time is determined by the simple formula: [latex]\text{Takt Time} = \frac{\text{Total Available Production Time}}{\text{Total Customer Demand for that Period}}[/latex]. The primary goal of establishing a takt time is to perfectly match production output with customer requirements, thereby minimizing waste through overproduction or underproduction and ensuring a smooth, continuous workflow. This key lean manufacturing metric is not a measure of how long it takes to produce a single unit (that’s cycle time), but rather the rhythm that the production system must maintain to meet its commitments.

典型的过程目标:

- 确认生产节奏下的机器可重复性。

- 验证装配顺序和扭矩/力窗口。

- 证明检验的可重复性和吞吐量。

每个项目都应成为具有通过/失败标准和测量方法的独立测试。

使用已建立的抽样和验收方案(例如 ANSI/ASQ Z1.4)进行批次抽样,并按严重程度对缺陷进行分类,包括关键缺陷、主要缺陷和轻微缺陷。对于关键缺陷,设置 AQL = 0;对于主要缺陷,根据风险考虑 AQL 为 0.65-1.5。采集运行长度数据,以支持威布尔分布或工装夹具磨损的寿命估算。

制造验证中的威布尔分布: 威布尔分布是一种连续概率分布,广泛应用于可靠性工程,用于模拟组件或系统发生故障所需的时间。其优势在于灵活性,这由其关键参数定义:

- 形状参数(β或k): 这是最重要的参数,因为它表明了故障率随时间的变化性质。

- β

- β = 1:表示故障率恒定,是产品使用寿命期间随机故障的特征。

- β > 1:表示故障率增加,表明随着产品老化,会出现磨损故障。

- 尺度参数(η或λ): 也称为特征寿命,表示63.2%的总体失效的时间。它本质上是沿时间轴拉伸或压缩分布。

- 位置参数(γ): 第三个可选参数表示无故障时间段。如果该参数大于零,则表示预计不会发生故障的时间段。

有关更多详细信息,请参阅我们关于此主题的专门文章:

在试验期间收集重点数据集并将其映射到决策指标。下表总结了典型的配对。

| 过程 | 公制 | 验收 |

|---|---|---|

| 注塑成型 | 尺寸 Cpk | ≥1.33 |

| 装配扭矩 | 扭矩偏差(SD) | ≤设定值的5% |

| 检查 | 初始通过率 | ≥95% |

在由制造和质量双方共同签署的试点方案中记录目标、测量计划和退出标准。方案中需包含每个零件编号的可追溯性要求和所需数据字段。

提示: 要求最小运行长度为每个关键特性产生至少 30 个独立样本,以支持基本能力分析。

提示: 请与公司规则和域名管理机构核实是否需要保留验证样本以及保留多长时间。

规划试运行

根据验证目标和下游约束确定中试批次数量;行业惯例将中试批次设定在 100–1,000 个单位 以类似生产的节奏来测试工装和物流。选择合适的数量,以生成具有统计意义的故障模式,同时限制废品和库存成本。

选择生产线时,要使用明确的标准:设备匹配度、节拍时间能力以及操作员技能可用性。使用有序的检查清单,确保决策具有可重复性:

- 匹配核心设备和周期时间

- 确认物料流和固定装置

- 验证检查点和可追溯性

比较专用试验单元与使用目标生产线来决定布局和资源分配。

| 选项 | 优点 | 缺点 |

|---|---|---|

| 专用中试单元 | 控制变量,易于观察 | 不同设备 |

| 目标生产线 | 真实工艺条件 | 扰乱音量输出 |

使用表格向利益相关者进行简要介绍并记录权衡。

Design the shop layout to preserve material flow, ergonomics, and measurement points; place 统计过程控制 gates where defects first appear. For 医疗器械 regulatory compliance, process validation guidance commonly expects at least three consecutive successful batches during performance qualification. Train operators on takt time, defect recognition, and corrective action initiation before the pilot run.

在初始轮班期间实施能力检查表、实践评估和现场指导。

提示:require operators to complete a timed assembly trial and a quality audit score...

You have read 32% of the article. The rest is for our community. Already a member? 登录

(同时也是为了保护我们的原创内容不被机器人搜刮)。

创新世界社区

登录或注册(100% 免费)

查看本文其余部分以及所有会员专享内容和工具。

只有真正的工程师、制造商、设计师和营销人员才是专业人士。

没有机器人,没有仇恨者,没有垃圾邮件发送者。

常见问题

从原型到生产过程中,试运行目标应该集中于什么?

如何选择试生产数量、生产线和工厂布局?

试运行前需要对操作员进行哪些培训?

试运行期间应跟踪哪些验证指标?

在中试条件下应如何验证工具、夹具、固定装置和模具?

何时以及如何根据试点反馈最终确定工作指示、质量计划和可追溯性?

转向大规模生产的正式通过/不通过标准是什么?

消费电子产品、注塑塑料、医疗设备和汽车零部件有哪些行业特定的发布要求?

相关主题

- 供应商资格和来料控制: 预先审核供应商并制定材料验收标准

- 统计过程控制 and control-chart deployment: 实施SPC规则和控制图以进行实时过程监控

- 生产单元的环境和加速压力测试: 在试点期间执行热、湿度和振动应力运行

- 生产吞吐量下的包装、配套和标签验证: 快速验证包装完整性、配套准确性和标签应用

- 制造执行系统 (MES) 和数据捕获集成: 连接机器和操作员以获取可追溯性和分析能力

- 试点数据的监管提交和审计准备情况: 准备试运行的文件和证据以供监管审查

- 维护策略验证和平均时间跟踪: 验证预防性维护间隔并捕获停机原因

- Engineering change control (ECO) and documentation flow testing: 执行ECO审批、修订控制和车间分发

- Process risk assessment and PFMEA updates: 根据试点数据更新 PFMEA、控制计划和缓解措施

- 工作场所人体工程学和安全评估: 在现实速度下观察操作员的姿势、访问和 EHS 控制

- 供应链和入站物流演练: 运行配套、缓冲库存和准时交付至试验生产线

- 质量成本分析及废品核算: 量化返工、废品成本和检验人工,以实现产量提升的经济效益

- 固件和软件生产部署和回滚程序: 验证生产中的安全闪存、版本控制和回滚步骤

- 通过节拍时间分析实现生产线平衡和瓶颈识别: 测量节拍、平衡站和定位吞吐量约束

- 试运行检验设备校准和仪表R&R: 校准检测工具并执行测量重复性和再现性研究

试生产运行的外部链接

国际标准

(将鼠标悬停在链接上即可查看内容描述)

术语表

American National Standards Institute (ANSI): 一家私人非营利组织,负责监督美国产品、服务、流程和系统的自愿共识标准的发展,促进各个行业的质量、安全和互操作性。

Calculation of Process Capability (Cpk): 一种统计测量,用于评估过程在指定限制内产生输出的能力,通过评估过程平均值和最近的规格限制之间的距离来计算,并通过过程标准偏差进行标准化。

Contract Manufacturer (CM): 一家公司代表另一家公司生产产品,通常遵循特定的设计和质量规范。这种安排使委托方公司能够专注于市场营销和产品开发等核心竞争力,同时将制造流程外包。

Corrective Action and Preventative Action (CAPA): 一种系统的方法来识别、调查和解决不符合项和潜在问题,以防止再次发生并确保遵守质量管理体系的监管标准。

Cost of Quality (CoQ): 确保产品或服务符合质量标准的总成本,包括预防成本、评估成本和故障成本。它包括为避免缺陷而产生的费用、评估质量的成本以及因产品或服务缺陷而产生的成本。

Critical Control Points (CCP): 生产过程中可实施控制措施以预防、消除或将食品安全危害降低至可接受水平的特定阶段。识别这些环节对于食品生产系统中有效的危害分析和关键控制管理至关重要。

Defects Per Million Opportunities (DPMO): 质量控制中使用的一种测量方法,用于量化每百万次错误机会中流程的缺陷数,计算方法是将缺陷数除以总机会数,然后乘以一百万。

Design Failure Mode and Effects (DFMEA): 一种系统的方法,用于识别潜在的与设计相关的故障,分析其对系统性能的影响,并确定风险的优先顺序,以提高设计阶段的产品可靠性和安全性。

Device Master Record (DMR): 提供生产医疗器械所需信息的文件和规范的汇编,包括设计规范、生产流程、质量保证措施和标签要求,确保符合监管标准。

Eight Disciplines Problem Solving (8D): 一种结构化的问题解决方法,用于识别、纠正和消除重复出现的问题,包括八个步骤:团队组建、问题描述、遏制行动、根本原因分析、纠正措施、实施、预防和对团队努力的认可。

Electromagnetic Compatibility (EMC): 电气设备在运行时不受外界电磁场干扰并且不发射对其他设备造成干扰的电磁能量的能力。

Engineering Change Order (ECO): 授权对产品设计、规格或流程进行修改的文件,详细说明变更、原因和实施说明,确保在整个产品生命周期内对变更进行适当的跟踪和管理。

Failure Mode and Effects Analysis (FMEA): 一种系统方法,用于评估系统、流程或产品中的潜在故障模式,评估其对性能的影响,并确定风险的优先顺序,以通过纠正措施提高可靠性和安全性。

First Pass Yield (FPY): 一种制造指标,用于衡量初始生产过程中正确生产且无返工或缺陷的产品的百分比,表明运营的效率和质量。

Food and Drug Administration (FDA): 美国卫生与公众服务部的一个联邦机构,负责监管食品安全、药品、医疗器械、化妆品和烟草产品,通过科学评估和执行合规标准来确保公众健康和安全。

Installation Qualification (IQ): 一个记录的过程,用于验证设备或系统是否按照规范安装,包括对公用设施、环境条件和符合设计要求的评估,确保准备好进行操作鉴定。

International Organization for Standardization (ISO): 一个非政府国际机构,致力于制定和发布标准,确保各行各业的质量、安全、效率和互操作性,促进全球贸易与合作。该机构成立于1947年,由各成员国的国家标准化组织组成。

Measurement System Analysis (MSA): 一种统计方法,用于评估测量过程和仪器的准确性、精确度和可靠性,确保收集的数据有效且一致,以便进行质量控制和过程改进的决策。

Non-Destructive Testing (NDT): 一种用于评估材料特性、完整性或结构而不造成损坏的方法,采用超声波、射线、磁粉和渗透检测等技术来检测缺陷或不连续性。

Operational Qualification (OQ): 验证过程确保设备或系统在规定的限制内按照指定的要求运行,确认它们在其运行环境中按预期运行。

Performance Qualification (PQ): 验证系统或设备在实际条件下按照指定要求运行的过程,确保其在预定限制内始终执行其预期功能。

Process Capability Index (Cpk): 一种统计测量方法,用于量化过程在指定限制内产生输出的能力,指示过程平均值与最接近的规格限制之间的关系,并根据过程变化进行调整。

Process Failure Mode and Effects Analysis (PFMEA): 一种系统方法,用于识别和评估制造或业务流程中的潜在故障,评估其对结果的影响,并确定减轻风险的行动优先顺序。

Production Part Approval Process (PPAP): 制造业中使用的标准化程序,以确保供应商在批量生产之前满足质量要求,包括设计规范、工艺能力和生产样品的记录和验证,以确认符合客户的期望。

Project Management Office (PMO): 组织内的一个集中实体,用于标准化项目管理实践、提供治理、支持项目执行并促进资源分配,以确保与战略目标保持一致并改善项目成果。

Repeatability and Reproducibility (R&R): 测量系统在相同条件下(重复性)以及不同条件或操作员(再现性)产生一致结果的能力,通常通过统计方法评估数据收集过程中的可变性和可靠性。

Standard Operating Procedure (SOP): 一套分步说明,旨在帮助工人持续高效地执行日常操作,确保遵守法规和质量标准。

Statistical Process Control (SPC): 一种质量控制方法,采用统计技术来监视和控制过程,通过识别变化并在指定的限制内保持一致的输出来确保其充分发挥其潜力。

Takt Time: 生产满足客户需求的产品所需的最大允许时间,用可用生产时间除以所需产量计算得出。它有助于同步生产节奏和需求,确保高效的工作流程和资源配置。

相关文章

有关石墨烯的最新出版物和专利

45+ 个游戏和营销科学技巧:数据驱动和统计技巧

Use or Abuse 25 Cognitive Biases in Product Design and Manufacturing

修订的NIOSH工作台人体工程学提升方程

暗网 vs. 暗网 vs. 深网:101 及更多

细胞自动机最新出版物和专利