Per la produzione: i termini giapponesi Lean sono un vocabolario indispensabile per la produzione o la qualità, in quanto non hanno un equivalente diretto e vengono utilizzati così come sono in un contesto industriale.

Esiste una varietà di termini giapponesi per il lean manufacturing, ma qui elenchiamo una breve lista di termini giapponesi da conoscere nel Lean Sigma e, più in generale, in qualsiasi miglioramento di impianti, prodotti o processi. Non per un atteggiamento da esibizionista, ma perché questi termini sono di solito più concisi e dedicati rispetto ai loro equivalenti tradotti; e semplicemente perché ormai esistono termini lean comunemente usati nelle industrie occidentali.

Termini Lean giapponesi

Kaizen

A key vocabulary to start the Lean terms list is Kaizen meaning literally

Kaizen "Cambiamento per il bene" = miglioramento

or “change for the better”. All Lean activities are aimed at this continuous Kaizen. It emphasizes continuous improvement in all areas of business. Kaizen is based on the idea that small, incremental changes can lead to big results over time. The goal of kaizen is to eliminate waste and improve efficiency in all aspects of the manufacturing process.

Kaizen is a team-based approach that relies on the collective input of workers to identify and implement improvements. This bottom-up approach to problem-solving ensures that everyone in the organization has a vested interest in the success of the company and that improvements are based on the real needs of those who are doing the work. This approach helps to ensure that waste is constantly being removed from the manufacturing process. The Lean manufacturing production methodology focuses on minimizing waste in all forms, including overproduction, defects, inventory, motion, and waiting time as seen in Mudas hereafter.

Il Kaizen è una componente chiave della produzione Lean, in quanto fornisce un meccanismo di miglioramento continuo che può essere rapidamente implementato e adattato all'insorgere di nuovi problemi e opportunità, come si vede di seguito con gli altri termini Lean.

Kanban

Kandivieto, con il suo Giapponese parola significato “segno“ O “disegno di leggebordo", è a strumento che aiuta a visualizzare il processo, il suo stato attuale e i suoi obiettivi, E più in generale a programmare e ottimizzare IL flusso di lavoro in un ambiente snello E solo–In–tempo (JIT).

Un kanban di solito assume la forma di tabelloni molto visivi in cui il lavoro In processo è rappresentato da carte che sono spostato lungo IL linea COME il lavoro progredisce, come ad esempio:

-

- Kandivieto tavole a traccia lavoro In progresso E visualizzare IL flusso di lavoro. Questo può Aiuto identificare bottlenecks E aree per miglioramento quando le carte si bloccano e/o appaiono slot vuoti

- Kandivieto fogli per gestire inventario livelli. Questo può Aiuto garantire che materiali sono disponibile quando necessario, in un'organizzazione pull, E Aiuto ridurre rifiuti.

- Kandivieto a programma produzione a Aiuto garantire che lavoro è fluente senza problemi E che scadenze sono incontrato

- Kandivieto schede per traccia qualità da identificazione questioni presto E garantire che prodotti incontrare cliente aspettative

Mancia: come per le scorecard di progetto, o per gli sprint o le mischia Le lavagne devono essere molto visive: utilizzare un mix di forme semplici (quadrato, cerchio, triangolo) e di forme facili codifica dei colori per trasmettere il messaggio.

Mancia: deve essere posizionato vicino al lavoratore (nella zona di Gembae avere nelle vicinanze uno spazio libero sufficiente per consentire riunioni giornaliere molto rapide del team davanti ad esso.

Chiunque passi di qui, anche se non ha familiarità con il processo, deve vedere lo stato e la sfida in corso in un batter d'occhio.

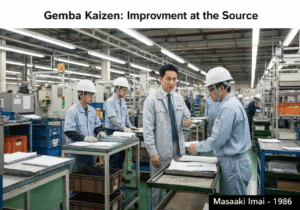

Gemba

Gemba is a Japanese Lean term that means “the real place.” In lean manufacturing, Gemba is the place where the value is added to the product. This could be the factory floor, the office for a service, or any other place where useful work for the customer is performed.

The goal of lean is to eliminate waste in all forms, and Gemba is where waste is most likely to occur. By identifying and eliminating waste at the source, lean manufacturing strives to create a more efficient and effective workplace.

Muda

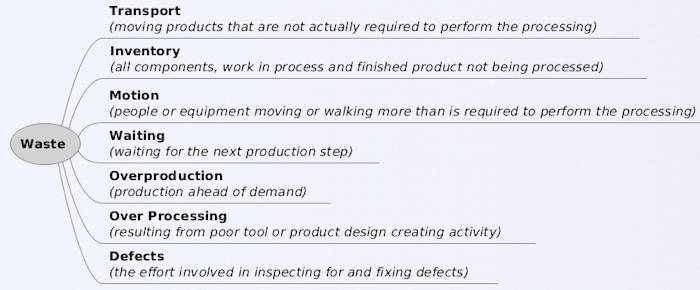

From 無駄 = “Useless”, by extension waste or unnecessary work. In Lean manufacturing, muda is used to refer to waste that occurs when workers are performing

qualsiasi compiti che fare non aggiungere valore a IL prodotto O servizio

Questo può includere cose come in attesa per materiali, in attesa per approvazioni, O esecuzione compiti che potrebbe essere automatizzato. Eliminating muda(i) volontà Aiuto a migliorare efficienza E ridurre costi In produzione E altro tipi di imprese. La metodologia Lean ha identificato 7 tipi di famiglia di Muda, i 7 sprechi di Lean:

-

- Trasporto

- Inventory

- Movimento

- In attesa

- Eccessiva elaborazione

- Sovrapproduzione

- Difetti

che può essere facilmente ricordato con "TIMWOOD" (prima lettera di ogni rifiuto)

Bonus: a volte si parla di un'ottava Muda: spreco di talentoIl fatto di non utilizzare in modo efficiente i talenti HR disponibili.

Poka-Yoke

Poka-yoke is a Japanese quality control term derived from the Japanese words “poka” which means avoid, and “yokeru” which means a mistake. It is a physical technique for preventing mistakes or errors in a process, by making them either literally impossible or at least highly improbable

- un utensile con schema a chiave che non può entrare in un altro foro

- uno scaffale che può contenere solo un pezzo specifico dedicato o un solo pezzo

Poka–yoke dispositivi O metodi sono usato a fare a processo più facile a capire E seguire a prevenire errors without any later effort by becoming idiot-proof.

Il Poka-yoke può essere utilizzato in vari processi produttivi per migliorare il controllo della qualità.

Esempi di Poka-Yoke:

-

- a porta che apre In IL direzione che a persona è affrontare. Questo assicura che IL persona è non provare a entrare IL camera IL sbagliato rendendo la passeggiata efficiente e più sicura.

- a luce dotato di un sensore che si trasformerebbe su quando a persona entra a camera E giri spento quando IL persona foglie IL camera. Questo aiuta a salvare energia senza nemmeno pensarci e richiami persone a girare spento IL luce quando Essi congedo

- a dispositivo su a cucire macchina che impedisce IL ago da piercing IL tessuto a meno che IL stampaer piede è giù

- un accessorio su a auto che impedisce IL motore da inizio a meno che IL parcheggio freno è impegnato

- una funzionalità software che impedisce IL utente da risparmio a file a meno che esso ha stato correttamente rinominato per sovrascrivere altri file

- una serratura o un meccanismo a sensore su un fresatrice che impedisce IL macchina da inizio se IL porta

Avete letto 71% dell'articolo. Il resto è per la nostra comunità. Siete già membri? Accedi

(e anche per proteggere i nostri contenuti originali dai bot di scraping)

Comunità Innovazione.mondo

Accedi o registrati (100% free)

Visualizza il resto di questo articolo e tutti i contenuti e gli strumenti riservati ai soci.

Solo veri ingegneri, produttori, designer, professionisti del marketing.

Nessun bot, nessun hater, nessuno spammer.

Il concetto di Gemba non è forse di buon senso in qualsiasi settore? Perché viene acclamato come unico giapponese?

Il Poka-yoke è un approccio incredibilmente efficace per migliorare il controllo della qualità, affrontando preventivamente i potenziali errori.

Essendo coinvolto nel settore manifatturiero, ho visto in prima persona come l'adozione di queste metodologie non solo ottimizzi il flusso di lavoro, ma dia anche la possibilità ai dipendenti di contribuire attivamente al successo e all'innovazione dell'organizzazione.

Questo articolo fornisce un'ottima introduzione ai concetti chiave della produzione snella, come Heijunka e Andon, che sono fondamentali per ottimizzare l'efficienza produttiva e il controllo della qualità. L'implementazione di queste strategie può migliorare significativamente la capacità di risposta alle richieste dei clienti e ridurre gli sprechi nei processi produttivi.

Lettura interessante! Ma Jidoka non è anche un termine chiave del lean? Perché non è stato incluso nella vostra lista di termini giapponesi Lean?