لاستئناف العديد من المبادئ الخالية من الهدر في الشركة أو الموقف، هناك كتاب واحد هو المفتاح. من الكتاب الذي يجب قراءته ال تويوتا الطريقة: 14 مبدأً إداريًا من أعظم الشركات المصنعة في العالم (د. جيفري ليكر) وويكيبيديا ومصادر أخرى، مع تعليقاتنا وإضافاتنا الخاصة، تابع القراءة.

تُعد تويوتا من بين الممارسين الأوائل لنظام اللين على نطاق واسع، إن لم تكن الأفضل. وتطلب صناعة السيارات أحجامًا كبيرة وجودة عالية وسلامة عالية، ولكن بأسعار معقولة مع مراعاة التعقيدات والمواد والدراسات والعمالة اللازمة.

(لمعلوماتك، فإن كتاب/ويكيبيديا المصطلحات المستخدمة للمبادئ المرنة لتسهيل التواصل)

مبادئ اللين الـ 14

| الفئة | مبادئ تويوتا اللين ©J. ليكر | تعليقاتنا | |

| فلسفة طويلة الأجل | 1 | أسس قراراتك الإدارية على فلسفة طويلة الأجل، حتى لو كان ذلك على حساب الأهداف المالية قصيرة الأجل | تلتزم بتحديد هدف طويل الأجل، والتخطيط لذلك، بما في ذلك الميزانية والموارد البشرية ... ارجع إلى منهجية هوشين كانري للمساعدة هنا |

ستؤدي العملية الصحيحة إلى النتائج الصحيحة | 2 | إنشاء تدفق مستمر للعملية لإبراز المشاكل إلى السطح | ليس فقط العملية ولكن موقف الشركة. ويشمل ذلك على الأقل التصنيع + الموارد البشرية + الجودة + دعم العملاء لا تشير بأصابع الاتهام. يجب أن ينظر إليها على أنها فرصة كما في ناجتس الذهبية للابتكار |

| 3 | استخدام أنظمة "السحب" لتجنب الإفراط في الإنتاج | انظر إلى ERP، قد تساعد إعداداته أو لا تساعد هنا ... ملاحظة: هذا غيض من فيض مؤشر الأداء الرئيسي. لن تكون أي عملية قادرة على تنفيذ أي عملية في الوقت المناسب إذا كان هناك الكثير من WIP، أو جودة عشوائية ... قم بهيكلة العملية الخاصة بك في فرق فرعية مستقلة، مع بعض الصلاحيات المحددة والمضبوطة في اتخاذ القرارات وحل المشاكل. | |

| 4 | تسوية عبء العمل (هيجونكا). (“اعمل مثل السلحفاة وليس مثل الأرنب البري“). | مفتاح تنظيم الإنتاج: ابدأ بـ وقت تعريف ومن ثم تسوية أزمنة دورات العمليات الفردية لتجنب الاختناقات أو السعة الزائدة. المزيد عن ذلك في جميع مشاركات العمليات. | |

| 5 | بناء ثقافة التوقف لإصلاح المشاكل، للحصول على الجودة الصحيحة من المرة الأولى | من بين أمور أخرى، انظر تصميم من أجل سداسية سيجما مقالات (DfSS) | |

| 6 | المهام والعمليات الموحدة هي الأساس للتحسين المستمر وتمكين الموظفين | لا يمكن قياس أي عملية وبالتالي تحسينها إذا لم تكن قابلة للتكرار. والتوحيد القياسي هو الخطوة الأولى قبل استخلاص أي استنتاجات حالة حقيقية: أثناء التدقيق في أحد خطوط التجميع الخاصة بأحد الموردين، أثناء ملاحظة عدم وجود تعليمات للعمال على الإطلاق، كانت الإجابة "Oيكون لدى المُدراء جميع التعليمات في رؤوسهم” :( | |

| 7 | استخدم التحكم البصري حتى لا يتم إخفاء أي مشاكل | ||

| 8 | استخدم فقط التكنولوجيا الموثوقة والمختبرة بدقة التي تخدم موظفيك وعملياتك | جزء من اختيار التكنولوجيا. يحتاج إلى إشراك الفريق بأكمله (الجودة، العملية، المشتريات) حتى -أو خاصة- في مرحلة البحث والتطوير. تذكير، يتم تحديد 80% من التكلفة في مرحلة التصميم ... لذلك يتم تحديد مؤشرات الأداء الرئيسية للجودة لاحقًا. انظر أجيليتي والأزمنة الحديثة حول ذلك. | |

أضف قيمة للمؤسسة من خلال تطوير موظفيك

| 9 | قم بتنمية قادة يفهمون العمل تمامًا ويعيشون فلسفته ويعلمونها للآخرين. | تعتمد على الهيكل (ليست كل الشركات من تويوتا). القادة على المدى الطويل مثاليون بالطبع، ولكن الحال أقل وأقل في المنظمات الرشيقة الأصغر حجماً (راجع أدناه). كما أن هناك حاجة إلى وسائل أخرى لبناء المعرفة والحفاظ عليها. |

| 10 | طوّر أشخاصاً وفرق عمل استثنائية تتبع فلسفة شركتك | ||

| 11 | احترم شبكتك الموسعة من الشركاء والموردين من خلال تحديهم ومساعدتهم على التحسن | ليس فقط عمليات التدقيق الرسمية ولكن أيضًا ورش العمل في المنبع، والتحسين المستمر في الموقع, كايزن، بليتز ... نصيحة: اطلب من عملائك المشاركة في أنشطتك، حتى يتسنى لك مع مورديك | |

يؤدي حل المشاكل الجذرية باستمرار إلى التعلم المؤسسي

| 12 | اذهب وشاهد بنفسك لتفهم الوضع جيدًا (جينشي جينبوتسو) | ≈ فلسفة "حيث يتم إنشاء القيمة". ليس فقط من أجل كفاءة الموارد البشرية ولكن أيضًا أحد مفاتيح المساعدة في تصميم المنتج التالي مع وضع تقنيات ووسائل الإنتاج في الاعتبار |

| 13 | اتخاذ القرارات ببطء بتوافق الآراء، والنظر بدقة في جميع الخيارات؛ وتنفيذ القرارات بسرعة (نيماواشي) | مرة أخرى، يقل هذا الأمر أكثر فأكثر في مؤسسات Agile الأصغر حجمًا (راجع أدناه) | |

| 14 | التحول إلى منظمة تعلم من خلال التفكير المستمر (هانسي) والتحسين المستمر (كايزن) | قم بوضع عملية للاستفادة من الدراية الفنية بشكل رسمي. وتزداد الحاجة إلى ذلك أكثر فأكثر مع انتقال المطورين والفرق. نصيحة: افصل بين الدراية الفنية وإجراءات الشركة الإلزامية (لا تضطر إلى تعلم أكثر من 200 إجراء والتحقق من صحتها قبل البدء في العمل عند انضمامك إلى شركة ما ... كل ذلك باستثناء منظمة Agile) | |

مبادئ اللين مقابل التنظيم الرشيق

هناك جانب واحد تعتبر فيه مبادئ اللين الـ 14 هذه قديمة بعض الشيء أو تحتاج إلى بعض التحديث: جانب الرشاقة في بعض نماذج المؤسسات الحديثة والتطوير:

- تتطور التقنيات وإيقاع التغييرات أضعافًا مضاعفة

- تتطور طلبات العملاء والمنافسة والموردين بسرعة كبيرة. ليس في الوقت المحدد = صفر في البيع

- يغير الأشخاص المزيد من الوظائف والشركة

- الشركات التي تعمل عن بُعد، والعمل عن بُعد، والمزيد والمزيد من فرق العمل والوظائف الخارجية

لذلك فإن المبادئ المرنة #8، #9، #10، #13 ستحتاج إلى تعديل، كما هو الحال في بعض الجوانب #5

في بعض الأسواق، لا بد من وجود منتج جديد كل عام إلى عامين أو عامين في بعض الأسواق

... سواء أحببنا ذلك أم لا (خاصة بالنسبة للجانب البيئي).

على سبيل المثال: إنتاج طراز جديد موثوق به من الهواتف ذات الحجم الكبير كل عام، يعني إما أن يكون لديك تقنيات يتم اختيارها والتحقق من صحتها قبل سنوات أو أن يكون لديك عملية بحث وتطوير، وعملية بحث وتطوير وإنتاج فعالة للغاية. في معظم الأحيان كلا الأمرين ... أو إعداد فريق دعم العملاء والمالية لمواجهة المشاكل أو عمليات السحب من السوق (هوائي أقل فعالية، احتراق البطارية، تكسير الشاشات القابلة للطي ...)

A خارطة طريق التكنولوجيا العملية المنفذة في قسم البحث والتطوير لديك أمر لا بد منه لهذا الغرض.

القراءات التكميلية والطرق ذات الصلة

- تخطيط سلسلة القيمة: أداة مرئية لتحليل وتصميم تدفق المواد والمعلومات المطلوبة لتقديم منتج ما إلى العميل.

- كايزن (التحسين المستمر): فلسفة تركز على التحسين المستمر والتدريجي في العمليات والمنتجات والخدمات.

- 5 ثانية المنهجية: طريقة تنظيم مكان العمل التي تستخدم قائمة من خمس كلمات يابانية (سيري، سيتون، سيسو، سييسو، سيكيتسو, شيتسوكي) لإنشاء مساحة عمل تتسم بالكفاءة والفعالية.

- الإنتاج في الوقت المحدد (JIT): استراتيجية تعمل على مواءمة طلبات المواد الخام من الموردين مباشرةً مع جداول الإنتاج لتقليل تكاليف المخزون.

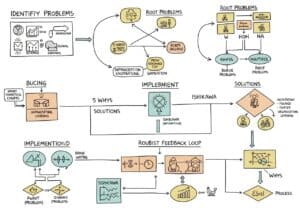

- تحليل السبب الجذري (RCA): طريقة لتحديد الأسباب الكامنة وراء المشاكل لمنع تكرارها وتحسين العمليات.

- التصميم من أجل القدرة على التصنيع (DFM): ممارسة هندسية تركز على تصميم المنتجات بحيث يسهل تصنيعها، مما يقلل من التكاليف والوقت.

- تحليل وضع الفشل وتأثيراته (FMEA): طريقة منهجية لتقييم العمليات لتحديد أين وكيف يمكن أن تفشل وتقييم التأثير النسبي للأعطال المختلفة.

- الصيانة الإنتاجية الشاملة (TPM): نهج يهدف إلى زيادة الإنتاجية من خلال تقليل وقت التعطل وتحسين موثوقية المعدات.

- المنهجية الرشيقة: نهج إدارة المشاريع وتطوير المنتجات الذي يركز على المرونة والتعاون وملاحظات العملاء.

- سداسية سيجما: منهجية ومنهجية قائمة على البيانات لإزالة العيوب في أي عملية، بهدف الوصول إلى ما يقرب من الكمال في الجودة.

- الهندسة المتزامنة: طريقة تركز على موازاة المهام (مثل التصميم والتصنيع) لتحسين وقت تطوير المنتج وكفاءته.

- تصميم وتصنيع مستدام: الممارسات التي تعطي الأولوية للمسؤولية البيئية وكفاءة استخدام الموارد في تصميم المنتجات وعمليات الإنتاج.

مسرد المصطلحات المستخدمة

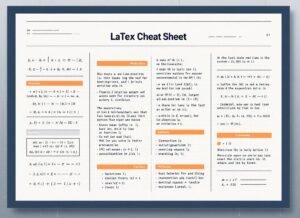

Design for Six Sigma (DfSS): منهجية منظمة تهدف إلى تصميم المنتجات أو العمليات لتلبية متطلبات العملاء وتحقيق الجودة العالية من خلال تقليل العيوب والتباين، باستخدام الأدوات والتقنيات من مبادئ Six Sigma أثناء مرحلة التصميم.

Enterprise Resource Planning (ERP): حل برمجي يدمج العمليات التجارية الأساسية، بما في ذلك التمويل والموارد البشرية والتصنيع وسلسلة التوريد، في نظام موحد لتبسيط العمليات وتحسين دقة البيانات وتعزيز عملية اتخاذ القرار عبر المؤسسة.

Failure Mode and Effects Analysis (FMEA): طريقة منهجية لتقييم أوضاع الفشل المحتملة داخل النظام أو العملية أو المنتج، وتقييم آثارها على الأداء، وإعطاء الأولوية للمخاطر لتحسين الموثوقية والسلامة من خلال الإجراءات التصحيحية.

Just In Time (JIT): استراتيجية إنتاج تهدف إلى تقليل تكاليف المخزون من خلال استلام البضائع فقط عند الحاجة إليها في عملية التصنيع، وبالتالي تقليل النفايات وزيادة الكفاءة.

Key Performance Indicator (KPI): قيمة قابلة للقياس توضح مدى فعالية المنظمة في تحقيق الأهداف التجارية الرئيسية، وغالبًا ما تستخدم لتقييم النجاح في الوصول إلى الأهداف.

Takt Time: أقصى وقت مسموح به لإنتاج منتج يلبي طلب العميل، ويُحسب بقسمة وقت الإنتاج المتاح على الناتج المطلوب. يُساعد هذا على مزامنة وتيرة الإنتاج مع الطلب، مما يضمن سير العمل بكفاءة وتخصيص الموارد.

Total Productive Maintenance (TPM): نهج شامل لصيانة المعدات يركز على التدابير الاستباقية والوقائية، وإشراك جميع الموظفين لتحقيق أقصى قدر من الإنتاجية، وتقليل وقت التوقف، وتحسين فعالية المعدات بشكل عام من خلال التحسين المستمر والعمل الجماعي.

Value Stream Mapping (VSM): أداة بصرية تستخدم لتحليل وتحسين تدفق المواد والمعلومات في عملية ما، وتحديد الأنشطة ذات القيمة المضافة وغير ذات القيمة المضافة لتحسين الكفاءة وتقليل النفايات.

Work in Progress (WIP): العناصر التي تُنجز جزئيًا في عملية الإنتاج، بما في ذلك المواد الخام والعمالة والتكاليف العامة المتكبدة حتى نقطة معينة. هذه الأصول ليست منتجات جاهزة بعد، وهي ضرورية لتتبع كفاءة الإنتاج وإدارة المخزون.

أوافق على أن فصل الدراية الفنية عن الإجراءات الإلزامية يمكن أن يعزز من عملية التأهيل والمرونة، خاصةً مع انتشار العمل عن بُعد والتغييرات الوظيفية المتكررة.

إن تنفيذ خارطة طريق تكنولوجية في مجال البحث والتطوير يمكن أن يساعد الشركات بالفعل على البقاء في المقدمة من خلال ضمان كفاءة عمليات التطوير مع تقليل مخاطر سحب المنتجات المكلفة.

سيكون من المثير للاهتمام أن نرى كيف تتكيف هذه المبادئ مع الشركات الأصغر حجماً والأكثر مرونة التي قد لا تملك موارد أو هيكلية شركة عملاقة مثل تويوتا.

مقال مثير للاهتمام! ولكن هل يشعر أي شخص آخر أن المنظمات الرشيقة قد تستفيد أكثر من هذه المبادئ الأربعة عشر المرنة؟

قراءة مثيرة للاهتمام! لكن أليست مبادئ اللين أكثر ملاءمة لقطاعات التصنيع بدلاً من الصناعات الخدمية؟ ما رأيك؟

قراءة مثيرة للاهتمام! هل تساءلت يومًا ما إذا كان من الممكن تطبيق مبادئ اللين الأربعة عشر هذه بفعالية على قطاعات غير التصنيع مثل التعليم أو الرعاية الصحية؟

منشورات ذات صلة

أحدث المنشورات وبراءات الاختراع عن البيروفسكايت

أحدث المنشورات وبراءات الاختراع عن الجرافين

أكثر من 45 حيلة علمية للألعاب والتسويق: حيل تعتمد على البيانات والإحصائية

استخدام أو إساءة استخدام 25 تحيزًا إدراكيًا في تصميم المنتجات وتصنيعها

معادلة الرفع المنقحة للمعهد الوطني للسلامة والصحة المهنية في بيئة العمل

الشبكة المظلمة مقابل الشبكة المظلمة مقابل الشبكة العميقة 101 والمزيد