كيفية التخطيط وتنفيذ تشغيل تجريبي للتحقق من صحة الأدوات وعمليات التجميع ومراقبة الجودة قبل الالتزام بالإنتاج الضخم.

يتطلب تحويل أداء النموذج الأولي إلى إنتاج قابل للتكرار تشغيلًا تجريبيًا منهجيًا يركز على التحقق من صحة عملية التصنيع بدلًا من تصميم المنتج. يُسلط التشغيل التجريبي المُنفذ بشكل صحيح الضوء على نقاط ضعف الأدوات، واختناقات التجميع، وفجوات مراقبة الجودة في ظل أوقات الدورة الفعلية وظروف التشغيل، مما يقلل من احتمالية إعادة العمل المكلفة عند بدء الإنتاج بكميات كبيرة.

You will find in this article tips to define pilot objectives, selecting pilot quantity and production lines, and preparing operator training, together with a metrics-driven methodology for measuring First Pass Yield, cycle time, scrap rate and قدرة العملية. It also lays out pragmatic tests for validating tooling, jigs, fixtures and die life under production loads, plus structured steps to finalize work instructions, quality control plans, traceability and corrective actions based on pilot feedback.

النقاط الرئيسية

- تأكيد القدرة على التصنيع قبل الالتزام بالحجم

- تحديد حجم المشروع التجريبي وخط الإنتاج والمساحة والتدريب

- Measure FPY, الوقت المستغرق, cycle time, scrap and capability

- الإجهاد test molds, fixtures and tooling for wear

- تعليمات العمل أثناء الإغلاق، وخطط التفتيش، وروابط التتبع

- استخدم بوابات الدخول/الخروج الرسمية وقوائم التحقق من الإصدار التنظيمي

- كن على دراية بمفاهيم PPAP وR@R

التحقق من صحة عمليات التصنيع وليس تصميم المنتج

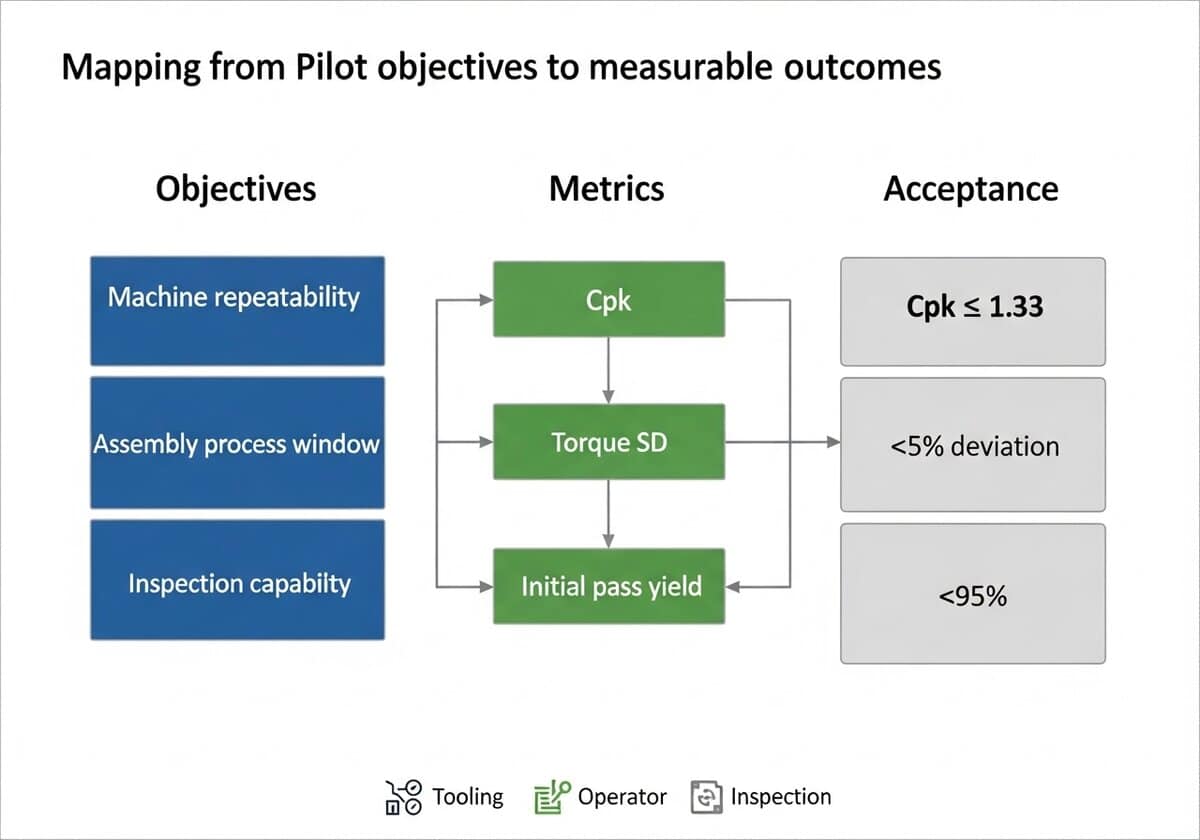

Pilot objectives must target manufacturing التحقق من صحة العملية, not product concept checks.

حدد نتائج قابلة للقياس لإعداد المعدات، والالتزام بإجراءات التشغيل، وبوابات التفتيش. استخدم التشغيل التجريبي للتحقق من صحة الأدوات، وعمليات التجميع، ومراقبة الجودة قبل البدء بالإنتاج الضخم.

Set numerical targets up front, such as for example:

- الهدف هو قدرة العملية Cpk ≥ 1.33 للأبعاد الحرجة

- reduce defects toward سداسية سيجما guidance of 3.4 DPMO where feasible.

- حدد هدف العائد الأولي للنجاح (IPY) مثل ≥95% للتجميعات غير الحرجة.

- قم بتضمين معدلات الخردة المقبولة ونوافذ وقت الدورة المرتبطة بوقت الإنتاج.

تعريف وقت التاكت: في الإنتاج الخالي من الهدر، وقت الاختزال هو السرعة المحسوبة التي يجب أن يكتمل بها المنتج لتلبية طلب العميل. وهو بمثابة "القلب النابض" لعملية الإنتاج، حيث يعمل بشكل أساسي على مواءمة سرعة التصنيع مع معدل طلبات العملاء. يتم تحديد زمن الإنجاز بالصيغة البسيطة: [latex]\نص{وقت التكرير} = \frac{\نص{{إجمالي وقت الإنتاج المتاح}}{\نص{إجمالي طلب العملاء لتلك الفترة}}[/latex]. إن الهدف الأساسي من تحديد زمن التكرير هو مطابقة مخرجات الإنتاج مع متطلبات العملاء بشكل مثالي، وبالتالي تقليل الهدر من خلال الإنتاج الزائد أو الناقص وضمان سير العمل بسلاسة واستمرارية. هذا المقياس الرئيسي للتصنيع الخالي من الهدر ليس مقياسًا للوقت الذي يستغرقه إنتاج وحدة واحدة (أي زمن الدورة)، بل هو الإيقاع الذي يجب أن يحافظ عليه نظام الإنتاج للوفاء بالتزاماته.

أهداف العملية النموذجية:

- تأكيد إمكانية تكرار الآلة وفقًا لإيقاع الإنتاج.

- التحقق من صحة تسلسل التجميع ونوافذ عزم الدوران/القوة.

- إثبات إمكانية تكرار التفتيش والإنتاجية.

تصبح كل رصاصة اختبارًا منفصلاً بمعايير النجاح/الفشل وطريقة القياس.

استخدم أنظمة أخذ العينات والقبول المُعتمدة، مثل ANSI/ASQ Z1.4، لأخذ عينات الدفعات، وصنّف العيوب حسب شدتها الحرجة والرئيسية والثانوية. بالنسبة للعيوب الحرجة، اضبط مستوى الجودة المقبول (AQL) على 0؛ وبالنسبة للعناصر الرئيسية، اضبط مستوى الجودة المقبول (AQL) على 0.65-1.5 حسب درجة الخطورة. سجّل بيانات مدة التشغيل لدعم تقديرات Weibull أو تقديرات عمر الأدوات والتركيبات.

توزيع ويبل في التحقق من التصنيع: توزيع ويبل هو توزيع احتمالي مستمر يُستخدم على نطاق واسع في هندسة الموثوقية لنمذجة الفترة حتى تعطل أحد المكونات أو الأنظمة. تكمن قوته في مرونته، والتي تُحددها معاييره الرئيسية:

- معلمة الشكل (β أو k): هذه هي المعلمة الأكثر أهمية لأنها تشير إلى طبيعة معدل الفشل بمرور الوقت.

- β

- β = 1: يشير إلى معدل فشل ثابت، وهو سمة من سمات الفشل العشوائي أثناء العمر الإنتاجي للمنتج.

- β > 1: يشير إلى معدل فشل متزايد، مما يشير إلى فشل التآكل مع تقدم عمر المنتج.

- معلمة المقياس (η أو λ): يُعرف أيضًا باسم "العمر المميز"، ويمثل الفترة التي يُصاب فيها 63.2% من السكان بالفشل. وهو يُمدد أو يضغط التوزيع على طول محور الزمن.

- معلمة الموقع (γ): هذا المعامل الاختياري الثالث يُمثل فترة خالية من الأعطال. إذا كانت قيمته أكبر من الصفر، فهذا يُشير إلى فترة زمنية لا يُتوقع خلالها حدوث أي أعطال.

لمزيد من التفاصيل راجع مقالتنا المخصصة لهذا الموضوع:

اجمع مجموعة بيانات مُركّزة أثناء التجربة، وربطها بمقاييس القرار. يُلخّص الجدول أدناه عمليات الاقتران النموذجية.

| عملية | متري | قبول |

|---|---|---|

| حقن القالب | الأبعاد Cpk | ≥1.33 |

| عزم التجميع | انحراف عزم الدوران (SD) | ≤5% من نقطة الضبط |

| تقتيش | العائد الأولي للتمرير | ≥95% |

وثّق الأهداف وخطط القياس ومعايير الخروج في بروتوكول تجريبي مُوقّع من قِبل كلٍّ من جهة التصنيع والجودة. أدرج متطلبات التتبع وحقول البيانات المطلوبة لكل رقم قطعة مُجمّع.

نصيحة: تتطلب حدًا أدنى لطول التشغيل ينتج ما لا يقل عن 30 عينة مستقلة لكل خاصية حرجة لدعم تحليل القدرة الأساسية.

نصيحة: تأكد من قواعد شركتك وسلطة المجال الخاصة بك لمعرفة ما إذا كان يجب الاحتفاظ بعينات التحقق ومدة الاحتفاظ بها.

تخطيط التشغيل التجريبي

قم بتحديد عدد الدفعات التجريبية بناءً على أهداف التحقق والقيود اللاحقة؛ حيث تحدد ممارسات الصناعة الشائعة الدفعات التجريبية بين 100-1000 وحدة لممارسة الأدوات والخدمات اللوجستية بإيقاع إنتاجي مُشابه. اختر الكمية اللازمة لإنتاج أنماط فشل ذات دلالة إحصائية مع الحد من تكلفة الخردة والمخزون.

اختر خط الإنتاج وفقًا لمعايير واضحة: ملاءمة المعدات، ودقة وقت الإنتاج، وتوافر مهارات المشغل. استخدم قائمة تحقق مرتبة لجعل القرار قابلًا للتكرار.

- تطابق المعدات الأساسية ووقت الدورة

- تأكيد تدفق المواد والتجهيزات

- التحقق من نقاط التفتيش وإمكانية التتبع

قم بمقارنة الخلية التجريبية المخصصة مقابل استخدام خط الإنتاج المستهدف لتحديد التصميم وتخصيص الموارد.

| خيار | الايجابيات | سلبيات |

|---|---|---|

| خلية تجريبية مخصصة | المتغيرات الخاضعة للرقابة، والملاحظة السهلة | معدات غير متطابقة |

| خط إنتاج الهدف | ظروف العملية الحقيقية | يعطل إخراج الصوت |

استخدم الجدول لإطلاع أصحاب المصلحة على المعلومات والتقاط المقايضات.

Design the shop layout to preserve material flow, ergonomics, and measurement points; place SPC gates where defects first appear. For جهاز طبي regulatory compliance, process validation guidance commonly expects at least three consecutive successful batches during performance qualification. Train operators on takt time, defect recognition, and corrective action initiation before the pilot run.

تنفيذ قائمة مراجعة الكفاءة، والتقييمات العملية، والتدريب المباشر أثناء فترات العمل الأولية.

نصيحة:require operators to complete a timed assembly trial and a quality audit score...

لقد قرأت 32% من المقال. الباقي لمجتمعنا. هل أنت عضو بالفعل؟ تسجيل الدخول

(وأيضًا لحماية المحتوى الأصلي لدينا من روبوتات الكشط)

مجتمع الابتكار العالمي

تسجيل الدخول أو التسجيل (100% مجاناً)

اطلع على بقية هذه المقالة وجميع المحتويات والأدوات الخاصة بالأعضاء فقط.

فقط المهندسون والمصنعون والمصممون والمسوقون الحقيقيون المحترفون.

لا روبوت، ولا كاره، ولا مرسل رسائل غير مرغوب فيها.

الأسئلة الشائعة

ما هي الأهداف التي يجب أن تركز عليها المرحلة التجريبية عند الانتقال من النموذج الأولي إلى الإنتاج؟

كيف تختار كمية التشغيل التجريبي وخط الإنتاج وتخطيط المصنع؟

ما هو التدريب المطلوب للمشغل قبل البدء في التشغيل التجريبي؟

ما هي مقاييس التحقق التي يجب تتبعها أثناء التشغيل التجريبي؟

كيف يمكن التحقق من صحة الأدوات والتجهيزات والتجهيزات والقوالب في ظل الظروف التجريبية؟

متى وكيف يتم الانتهاء من تعليمات العمل وخطط الجودة وإمكانية التتبع من خلال تعليقات الطيار؟

ما هي المعايير الرسمية للانتقال إلى الإنتاج الضخم؟

ما هي متطلبات الإصدار الخاصة بالصناعة التي تنطبق على الأجهزة الإلكترونية الاستهلاكية والبلاستيك المصبوب بالحقن والأجهزة الطبية وأجزاء السيارات؟

مواضيع ذات صلة

- تأهيل الموردين ومراقبة المواد الواردة: تأهيل الموردين مسبقًا وتحديد معايير قبول المواد

- Statistical process control and control-chart deployment: تنفيذ قواعد SPC ومخططات التحكم لمراقبة العملية المباشرة

- الاختبارات البيئية والاختبارات المتسارعة للإجهاد على وحدات الإنتاج: تنفيذ عمليات الإجهاد الحراري والرطوبة والاهتزاز أثناء التشغيل التجريبي

- التحقق من صحة التعبئة والتغليف والتجهيز والوسم في ظل الإنتاج المستمر: التحقق من سلامة العبوة ودقة التجميع وتطبيق الملصق بسرعة

- نظام تنفيذ التصنيع (MES) وتكامل التقاط البيانات: ربط الآلات والمشغلين لالتقاط إمكانية التتبع والتحليلات

- التقديمات التنظيمية والاستعداد للتدقيق للبيانات التجريبية: إعداد الوثائق والأدلة من عمليات التشغيل التجريبية للمراجعة التنظيمية

- التحقق من صحة استراتيجية الصيانة وتتبع متوسط الوقت: التحقق من صحة فترات الصيانة الوقائية وتحديد أسباب التوقف

- Engineering change control (ECO) and documentation flow testing: ممارسة موافقات ECO، ومراقبة المراجعة والتوزيع في ورشة العمل

- Process risk assessment and PFMEA updates: تحديث PFMEA وخطط التحكم وإجراءات التخفيف من البيانات التجريبية

- تقييم بيئة العمل والسلامة: مراقبة وضعية المشغل والوصول وضوابط الصحة والسلامة والبيئة في ظل وتيرة واقعية

- بروفة سلسلة التوريد والخدمات اللوجستية الواردة: تجهيز المعدات وتخزينها وتسليمها في الوقت المناسب إلى خط الإنتاج التجريبي

- تكلفة تحليل الجودة ومحاسبة الخردة: تحديد كمية إعادة العمل وتكاليف الخردة وعمالة التفتيش من أجل اقتصاديات المنحدر

- إجراءات نشر البرامج الثابتة وإنتاج البرمجيات والتراجع عنها: التحقق من صحة الوميض الآمن والتحكم في الإصدار وخطوات التراجع في الإنتاج

- موازنة الخطوط وتحديد الاختناقات باستخدام تحليل وقت التاكت: قياس الجهد، وموازنة المحطات وتحديد قيود الإنتاج

- معايرة معدات التفتيش التجريبية وقياس R&R: معايرة أدوات التفتيش وإجراء دراسات تكرار القياس وإمكانية إعادة إنتاجه

روابط خارجية حول مرحلة الإنتاج التجريبية

المعايير الدولية

(حرك الرابط لرؤية وصفنا للمحتوى)

مسرد المصطلحات المستخدمة

American National Standards Institute (ANSI): منظمة خاصة غير ربحية تشرف على تطوير معايير الإجماع الطوعية للمنتجات والخدمات والعمليات والأنظمة في الولايات المتحدة، وتعزيز الجودة والسلامة والتشغيل البيني عبر مختلف الصناعات.

Calculation of Process Capability (Cpk): مقياس إحصائي يقيم قدرة العملية على إنتاج الناتج ضمن حدود محددة، ويتم حسابه من خلال تقييم المسافة بين متوسط العملية وأقرب حد للمواصفات، ويتم تطبيعه من خلال الانحراف المعياري للعملية.

Contract Manufacturer (CM): شركة تُنتج سلعًا نيابةً عن شركة أخرى، وعادةً ما تتبع مواصفات تصميم وجودة محددة. يتيح هذا الترتيب للشركة المُوظِّفة التركيز على كفاءاتها الأساسية، كالتسويق وتطوير المنتجات، مع الاستعانة بمصادر خارجية لعمليات التصنيع.

Corrective Action and Preventative Action (CAPA): نهج منهجي لتحديد حالات عدم المطابقة والمشكلات المحتملة والتحقيق فيها ومعالجتها لمنع تكرارها وضمان الامتثال للمعايير التنظيمية في أنظمة إدارة الجودة.

Cost of Quality (CoQ): إجمالي التكاليف المرتبطة بضمان استيفاء المنتجات أو الخدمات لمعايير الجودة، بما في ذلك تكاليف الوقاية والتقييم والفشل. ويشمل ذلك النفقات المتكبدة لتجنب العيوب، وتكاليف تقييم الجودة، والتكاليف الناتجة عن عيوب في المنتجات أو الخدمات.

Critical Control Points (CCP): مراحل محددة في العملية، حيث يُمكن تطبيق الرقابة لمنع أو القضاء على أو تقليل مخاطر سلامة الغذاء إلى مستويات مقبولة. يُعدّ تحديد هذه النقاط أساسيًا لتحليل المخاطر بفعالية وإدارة الرقابة الحرجة في أنظمة إنتاج الغذاء.

Defects Per Million Opportunities (DPMO): مقياس يستخدم في مراقبة الجودة لتحديد عدد العيوب في عملية ما لكل مليون فرصة للخطأ، ويتم حسابه عن طريق قسمة عدد العيوب على العدد الإجمالي للفرص وضربه في مليون.

Design Failure Mode and Effects (DFMEA): نهج منهجي لتحديد الأعطال المحتملة المتعلقة بالتصميم، وتحليل آثارها على أداء النظام، وإعطاء الأولوية للمخاطر لتعزيز موثوقية المنتج وسلامته أثناء مرحلة التصميم.

Device Master Record (DMR): مجموعة من الوثائق والمواصفات التي توفر المعلومات اللازمة لإنتاج جهاز طبي، بما في ذلك مواصفات التصميم وعمليات الإنتاج وتدابير ضمان الجودة ومتطلبات وضع العلامات، وضمان الامتثال للمعايير التنظيمية.

Eight Disciplines Problem Solving (8D): منهجية منظمة لحل المشكلات تستخدم لتحديد المشكلات المتكررة وتصحيحها والقضاء عليها، وتتكون من ثماني خطوات: تشكيل الفريق، ووصف المشكلة، وإجراءات الاحتواء، وتحليل السبب الجذري، والإجراءات التصحيحية، والتنفيذ، والوقاية، والاعتراف بجهود الفريق.

Electromagnetic Compatibility (EMC): قدرة الأجهزة الكهربائية على العمل دون تداخل من المجالات الكهرومغناطيسية الخارجية وعدم إصدار مستويات من الطاقة الكهرومغناطيسية التي تسبب التداخل مع الأجهزة الأخرى.

Engineering Change Order (ECO): وثيقة تسمح بإجراء تعديلات على تصميم المنتج أو مواصفاته أو عملياته، وتوضح التغييرات وأسبابها وتعليمات التنفيذ، وتضمن التتبع والإدارة السليمة للتعديلات طوال دورة حياة المنتج.

Failure Mode and Effects Analysis (FMEA): طريقة منهجية لتقييم أوضاع الفشل المحتملة داخل النظام أو العملية أو المنتج، وتقييم آثارها على الأداء، وإعطاء الأولوية للمخاطر لتحسين الموثوقية والسلامة من خلال الإجراءات التصحيحية.

First Pass Yield (FPY): مقياس تصنيع يقيس نسبة المنتجات التي تم إنتاجها بشكل صحيح دون إعادة العمل أو العيوب أثناء عملية الإنتاج الأولية، مما يدل على الكفاءة والجودة في العمليات.

Food and Drug Administration (FDA): وكالة اتحادية تابعة لوزارة الصحة والخدمات الإنسانية الأمريكية مسؤولة عن تنظيم سلامة الأغذية والأدوية والأجهزة الطبية ومستحضرات التجميل ومنتجات التبغ لضمان الصحة العامة والسلامة من خلال التقييم العلمي وإنفاذ معايير الامتثال.

Installation Qualification (IQ): عملية موثقة للتحقق من تركيب المعدات أو الأنظمة وفقًا للمواصفات، بما في ذلك تقييم المرافق والظروف البيئية والامتثال لمتطلبات التصميم، وضمان الجاهزية للتأهيل التشغيلي.

International Organization for Standardization (ISO): هيئة دولية غير حكومية تُعنى بتطوير ونشر المعايير لضمان الجودة والسلامة والكفاءة والتوافق التشغيلي في مختلف الصناعات والقطاعات، مما يُسهّل التجارة والتعاون العالميين. تأسست عام ١٩٤٧، وتضم منظمات التقييس الوطنية من الدول الأعضاء.

Measurement System Analysis (MSA): طريقة إحصائية تستخدم لتقييم دقة وموثوقية عمليات وأدوات القياس، والتأكد من أن البيانات التي تم جمعها صالحة ومتسقة لاتخاذ القرارات في مراقبة الجودة وتحسين العمليات.

Non-Destructive Testing (NDT): طريقة تستخدم لتقييم خصائص المواد أو سلامتها أو بنيتها دون التسبب في ضرر، باستخدام تقنيات مثل الموجات فوق الصوتية والتصوير الإشعاعي والجسيمات المغناطيسية واختبار اختراق الصبغة للكشف عن العيوب أو الانقطاعات.

Operational Qualification (OQ): عملية التحقق التي تضمن أن المعدات أو الأنظمة تعمل وفقًا للمتطلبات المحددة ضمن حدود محددة، مما يؤكد أنها تعمل كما هو مقصود في بيئة التشغيل الخاصة بها.

Performance Qualification (PQ): عملية تتحقق من أن النظام أو المعدات تعمل وفقًا لمتطلبات محددة في ظل ظروف العالم الحقيقي، مما يضمن قيامها بوظيفتها المقصودة باستمرار ضمن حدود محددة مسبقًا.

Process Capability Index (Cpk): مقياس إحصائي يقيس مدى قدرة عملية ما على إنتاج مخرجات ضمن حدود محددة، مما يشير إلى العلاقة بين متوسط العملية وأقرب حد للمواصفات، مع تعديله وفقًا لتغيرات العملية.

Process Failure Mode and Effects Analysis (PFMEA): طريقة منهجية لتحديد وتقييم الفشل المحتمل في عملية التصنيع أو الأعمال، وتقييم آثارها على النتائج، وإعطاء الأولوية للإجراءات للتخفيف من المخاطر.

Production Part Approval Process (PPAP): إجراء موحد يستخدم في التصنيع لضمان استيفاء الموردين لمتطلبات الجودة قبل الإنتاج الضخم، ويتضمن ذلك توثيق وإثبات مواصفات التصميم وقدرات العملية وعينات الإنتاج للتأكد من الامتثال لتوقعات العملاء.

Project Management Office (PMO): كيان مركزي داخل منظمة يعمل على توحيد ممارسات إدارة المشاريع، وتوفير الحوكمة، ودعم تنفيذ المشاريع، وتسهيل تخصيص الموارد لضمان التوافق مع الأهداف الاستراتيجية وتحسين نتائج المشروع.

Repeatability and Reproducibility (R&R): قدرة نظام القياس على إنتاج نتائج متسقة في ظل نفس الظروف (التكرار) وعبر ظروف أو مشغلين مختلفين (إمكانية إعادة الإنتاج)، والتي يتم تقييمها غالبًا من خلال الأساليب الإحصائية لتقييم التباين والموثوقية في عمليات جمع البيانات.

Standard Operating Procedure (SOP): مجموعة من التعليمات خطوة بخطوة تم إنشاؤها لمساعدة العمال على تنفيذ العمليات الروتينية باستمرار وبكفاءة، وضمان الامتثال للوائح ومعايير الجودة.

Statistical Process Control (SPC): طريقة لمراقبة الجودة تستخدم تقنيات إحصائية لمراقبة عملية ما والتحكم فيها، والتأكد من أنها تعمل بكامل إمكاناتها من خلال تحديد الاختلافات والحفاظ على الناتج المتسق ضمن حدود محددة.

Takt Time: أقصى وقت مسموح به لإنتاج منتج يلبي طلب العميل، ويُحسب بقسمة وقت الإنتاج المتاح على الناتج المطلوب. يُساعد هذا على مزامنة وتيرة الإنتاج مع الطلب، مما يضمن سير العمل بكفاءة وتخصيص الموارد.

منشورات ذات صلة

أحدث المنشورات وبراءات الاختراع حول الأطر العضوية التساهمية (COFs)

أحدث المنشورات وبراءات الاختراع حول الهلام الهوائي والجرافين الهوائي

Latest Publications & Patents on High-Entropy Oxides (HEOs)

أحدث المنشورات وبراءات الاختراع على MXenes

أحدث المنشورات وبراءات الاختراع حول النقاط الكمية

أحدث المنشورات وبراءات الاختراع عن البيروفسكايت