Le contrôle statistique des processus (CSP) est un élément clé de la gestion de la qualité. Il permet d'obtenir des informations en temps réel pour performance des processus et la qualité des produits. Cette méthode est essentielle dans la fabrication pour suivre les processus et réduire les variations indésirables.

La SPC permet aux entreprises d'améliorer leurs processus, de réduire les défauts et d'augmenter leur productivité. Grâce à des outils statistiques, les organisations peuvent repérer les différentes causes de changement. Cela leur permet de résoudre rapidement les problèmes et de maintenir un niveau de qualité élevé.

A Retenir

- La CPS permet d'identifier les causes communes et particulières de variation dans la fabrication.

- L'utilisation efficace des cartes de contrôle est cruciale pour l'amélioration des processus dans le cadre de la SPC.

- Le développement historique de la CPS remonte aux travaux de Walter A. Shewhart dans les années 1920.

- La taille optimale des échantillons et la collecte correcte des données sont essentielles pour une analyse SPC précise.

- Le contrôle et l'analyse en temps réel facilitent le maintien de normes de haute qualité.

Comprendre les bases de la maîtrise statistique des procédés (MSP)

Contrôle statistique des processus (SPC) est une technique cruciale dans l'industrie manufacturière actuelle et dans d'autres secteurs. Elle utilise analyse statistique pour surveiller les processus et obtenir des résultats de haute qualité. Grâce au SPC, les produits deviennent plus cohérents, les défauts diminuent et les opérations se déroulent plus facilement.

Définition et importance

L'American Society for Quality (ASQ) appelle le contrôle statistique des processus "l'utilisation de statistiques pour gérer un processus". La CSP permet de déterminer pourquoi les processus varient. Il permet ensuite de résoudre ces problèmes afin d'améliorer la qualité des produits et de réduire les déchets. Par exemple, une usine automobile a réduit ses défauts de 37% en seulement six mois grâce à la CSP. De même, un fabricant d'électronique a augmenté sa production de 22%.

Historique

Le contrôle statistique des processus a vu le jour dans les années 1920 avec le Dr Walter Shewhart aux Laboratoires Bell. Les idées du Dr Shewhart sur la mesure des changements de processus étaient révolutionnaires. Plus tard, le Japon a beaucoup amélioré le CSP, grâce à W. Edwards Deming. Au fil du temps, la CPS est devenue un élément clé du contrôle de la qualité dans le monde entier.

Principes fondamentaux

Les bases de la MSP sont essentielles pour l'utiliser correctement. Les éléments clés sont les suivants :

- Analyse de la variation des processus : faire la différence entre les variations normales du processus et celles qui signalent un problème.

- Stabilité du processus : maintenir des performances constantes en vérifiant et en ajustant en permanence.

- Amélioration continue : toujours utiliser les données pour trouver des moyens de mieux faire les choses et d'en améliorer la qualité.

Ces idées font de la CPS un excellent moyen de maintenir la qualité à un niveau élevé. A dispositif médical a constaté une baisse de 45% du taux de réclamations des clients grâce à la SPC. Enfin, le secteur de l'emballage a économisé $1,2 million d'euros par an.

Bénéfices réalisés

| Industrie | Résultat de la mise en œuvre du CPS |

|---|---|

| Automobile | 37% réduction des taux de défaut |

| Électronique | Augmentation du débit de 22% |

| Dispositif médical | 45% baisse des réclamations des clients |

| Emballage | $1,2 million d'euros d'économies annuelles |

| Usinage de précision | 62% réduction des pièces hors spécifications |

| Urgence hospitalière | Réduction de 28% des temps d'attente moyens |

| Semi-conducteurs | 18% amélioration du rendement |

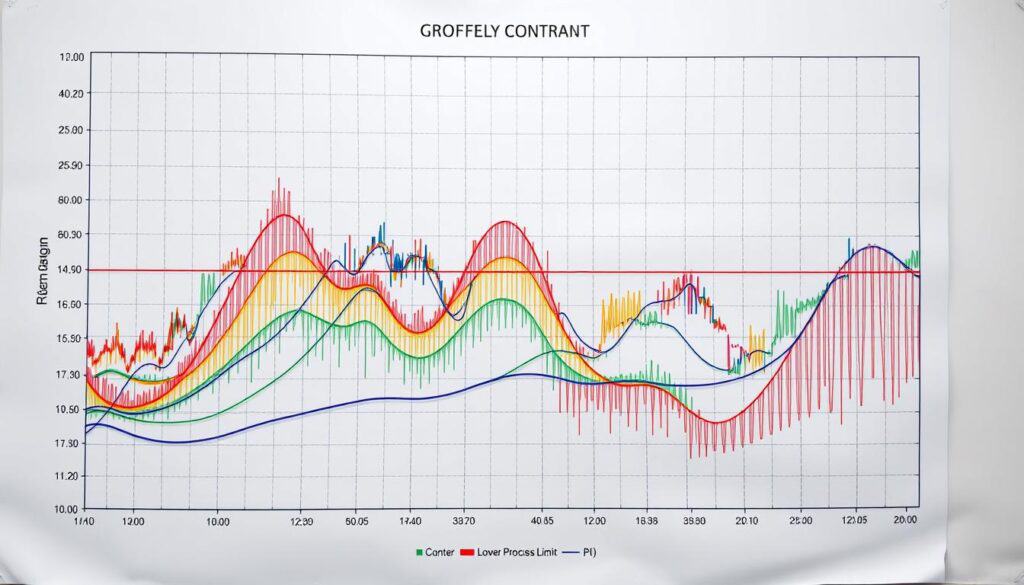

Le rôle des cartes de contrôle dans la MSP

Les cartes de contrôle sont un élément clé de la maîtrise statistique des procédés (MSP). Elles montrent les données dans le temps. Elles permettent de distinguer les changements normaux des changements particuliers. Elles permettent de suivre les performances d'un processus, ce qui est essentiel pour assurer une bonne qualité de fabrication.

Types de cartes de contrôle

Différents cartes de contrôle sont prévues pour certains types de données et certaines utilisations :

- Graphiques à barres X et à plagesLes méthodes d'analyse de l'efficacité des sous-groupes : meilleures pour des tailles de sous-groupes de 2 à 10. Ils vérifient la stabilité des moyennes des sous-groupes à l'intérieur des limites de contrôle. Ces limites sont fixées à trois écarts types de la moyenne.

- Graphiques X-bar et SigmaIls sont utiles pour les sous-groupes plus importants. Ils donnent un meilleur aperçu de la façon dont le processus varie.

- Graphiques individuels en X et plage mobile (IX-MR)L'outil : parfait pour les cas où il n'y a qu'un seul élément dans un sous-groupe. Par exemple, regarder chaque mesure séparément.

- Graphiques des zonesIls combinent les caractéristiques des graphiques X-bar et CUSUM. Les points de données sont marqués dans des zones de déviation pour mettre en évidence les problèmes.

- Graphiques de la somme cumulative (CUSUM)Ils sont parfaits pour observer les changements de la moyenne. Pour ce faire, on additionne les écarts au fil du temps.

- HistogrammesCes échantillons permettent d'étudier la fréquence à laquelle les données se répètent.

Interprétation des cartes de contrôle

La compréhension des cartes de contrôle permet de trouver les raisons des variations et de les corriger rapidement. Les limites de contrôle correspondent généralement à trois écarts types par rapport à la moyenne. Cela permet de distinguer les changements normaux des changements particuliers. Les règles de Western Electric permettent de repérer les problèmes. Par exemple, un point de données situé en dehors de la limite de 3 sigmas ou plusieurs points proches des lignes de contrôle révèlent des problèmes.

Application dans diverses industries

Les cartes de contrôle sont importantes dans de nombreux domaines, et pas seulement dans celui de la fabrication. Dans le secteur des soins de santé, elles permettent de vérifier les processus afin de maintenir la qualité des soins à un niveau élevé. Elles permettent de suivre le temps nécessaire à l'administration des médicaments. Cela permet de détecter des problèmes tels que des problèmes d'équipement ou un manque de personnel. Dans la finance, les cartes de contrôle repèrent les éléments bizarres dans les transactions afin d'empêcher les fraudes.

L'utilisation de cartes de contrôle dans le cadre de la SPC permet aux entreprises de surveiller et d'analyser en temps réel. C'est la clé de l'amélioration des processus et du respect des normes de qualité.

Étapes de la mise en œuvre de la SPC dans votre organisation

La mise en œuvre de la SPC au sein de votre organisation implique des étapes précises. Celles-ci permettent de s'assurer que les efforts déployés dans le cadre de la MSP sont réellement payants et qu'ils permettent d'améliorer la qualité et le travail. Il s'agit d'améliorer les choses et de les rendre plus efficaces au fil du temps.

Établir des méthodes de mesure

Tout d'abord, vous avez besoin de méthodes de mesure solides. Il est essentiel d'obtenir des données précises et cohérentes. Elles permettent d'analyser les choses correctement. Utilisez des outils tels que les diagrammes de cause et d'effet et les histogrammes pour repérer et classer les problèmes. Cela aide les responsables à comprendre les problèmes et à agir correctement.

Qualification du système de mesure

Il est essentiel de vérifier que vos mesures sont exactes. Pour ce faire, il convient d'analyser votre système de mesure. Une méthode courante consiste à mesurer la R&R (répétabilité et reproductibilité). Cette étape permet de confirmer la fiabilité de vos données, ce qui est utile pour créer des diagrammes SPC précis.

Collecte de données et graphiques

La collecte des données doit être ordonnée et concerner toutes les parties du processus. Les données sont ensuite reportées sur des graphiques SPC afin de garder un œil sur le comportement du processus. Les graphiques tels que les plages mobiles et les x et R permettent de mettre en évidence les variations et de signaler les dysfonctionnements. La collecte de données et l'établissement de graphiques permettent d'améliorer le processus et de prévoir les résultats.

Élaboration d'un plan de réaction

L'élaboration d'un plan prêt à l'emploi sur la base des résultats du CSP permet de prendre des décisions rapides. Ce plan énumère les étapes à suivre lorsque les choses ne se déroulent pas comme prévu. La résolution des problèmes nécessite souvent un travail d'équipe, comme l'a souligné le Dr W.E. Deming avec 94% de problèmes nécessitant des efforts conjoints. Un plan solide permet de garder le contrôle et de poursuivre les améliorations.

| Mesures à prendre | Description | Avantages |

|---|---|---|

| Établir des méthodes de mesure | Utiliser des outils tels que les histogrammes et les diagrammes de Pareto pour classer les problèmes par ordre de priorité. | Une meilleure compréhension des variations et des données précises. |

| Qualification du système de mesure | Effectuer une analyse du système de mesure afin de garantir la fiabilité des données. | Collecte de données précises et fiables. |

| Collecte de données et graphiques | Collecte systématique des données et utilisation des diagrammes SPC. | Suivi efficace et prédiction des résultats des processus. |

| Élaboration d'un plan de réaction | Création d'un plan d'intervention en temps opportun sur la base de l'analyse SPC. | Un contrôle renforcé et des améliorations durables. |

La mise en œuvre de ces actions planifiées dans le cadre du programme SPC contribue à l'instauration d'une culture de l'amélioration continue. Il rassemble les travailleurs...

Vous avez lu 57% de l'article. Le reste est destiné à notre communauté. Vous êtes déjà membre ? Se connecter

(et aussi pour protéger notre contenu original contre les robots d'indexation)

Communauté mondiale de l'innovation

Se connecter ou s'inscrire (100% gratuit)

Voir la suite de cet article et tous les contenus et outils réservés aux membres.

Uniquement de vrais ingénieurs, fabricants, concepteurs et professionnels du marketing.

Pas de bot, pas de hater, pas de spammer.

Lectures et méthodes connexes

- Gestion de la qualité totale (TQM): se concentre sur l'amélioration continue et la satisfaction du client par le biais d'améliorations systématiques des processus.

- Plan d'expériences (DOE) : une méthode statistique permettant de planifier, de réaliser et d'analyser des tests contrôlés afin d'évaluer les facteurs qui influencent les résultats du processus.

- Production juste à temps (JIT) : une stratégie visant à accroître l'efficacité et à réduire les déchets en ne recevant les marchandises que lorsqu'elles sont nécessaires au processus de production.

- Cartographie des processus : représentation visuelle d'un processus afin d'identifier les domaines à améliorer et de rationaliser le flux de travail.

FAQ

Qu'est-ce que la maîtrise statistique des processus (MSP) ?

La CPS est un moyen d'améliorer la qualité des produits. Elle utilise des statistiques pour surveiller et renforcer la cohérence des processus. Cette méthode permet de contrôler la qualité de la production en temps réel.

Pourquoi le SPC est-il important pour le contrôle de la qualité ?

Le SPC est essentiel pour maintenir des contrôles de qualité stricts dans différents domaines. Elle permet d'identifier les changements normaux dans les processus. Cela permet d'obtenir des processus stables et de meilleurs produits, ce qui rend les opérations plus efficaces.

Que sont les cartes de contrôle dans le cadre de la CPS ?

Les cartes de contrôle sont des outils essentiels de la MSP. Elles montrent les données du processus dans le temps, en mettant en évidence les changements normaux et inhabituels. Il existe différentes cartes, telles que la barre X et la carte R, qui répondent à différents besoins en matière de données.

Comment les cartes de contrôle aident-elles à analyser les variations du processus ?

Les cartes de contrôle permettent de détecter rapidement les problèmes en montrant les variations qui sortent de la norme. Cela permet d'apporter des solutions rapides. Il devient alors plus facile de maintenir la stabilité des processus et d'améliorer la qualité.

Quelles sont les étapes de la mise en œuvre de la CPS dans une organisation ?

Pour mettre en œuvre la MSP, les entreprises ont besoin de bonnes méthodes de mesure et doivent les évaluer avec précision. Elles doivent collecter les données de manière systématique et utiliser les tableaux de la CPS de manière efficace. Un plan d'action solide basé sur les résultats de la CPS est essentiel pour prendre des mesures en temps voulu.

Quels sont les défis les plus fréquents lors de la mise en œuvre de la CPS et comment les surmonter ?

Parmi les problèmes rencontrés, citons l'incompréhension des données et le mauvais étalonnage des équipements. En outre, les nouvelles méthodes font souvent l'objet d'un rejet. Pour résoudre ces problèmes, il faut une formation complète, des contrôles fréquents du système et une communication claire sur les avantages de la MSP.

Quels sont les avantages de l'application de la CPS aux processus de fabrication ?

L'utilisation de la SPC dans la fabrication réduit la variabilité des processus et stimule la productivité. Elle réduit les coûts et rend les clients plus heureux. Les entreprises peuvent s'adapter de manière proactive pour améliorer la qualité, ce qui leur confère un avantage concurrentiel.

Comment la SPC contribue-t-elle à l'amélioration des processus dans les secteurs autres que l'industrie manufacturière ?

Le SPC n'est pas réservé à l'industrie manufacturière. L'accent mis sur les données, la stabilité et l'amélioration continue fonctionne également dans les secteurs de la santé et de la finance. Elle améliore le contrôle de la qualité et la mise à niveau des processus dans divers secteurs.

Liens externes sur la maîtrise statistique des processus pour la qualité

Normes internationales

(survolez le lien pour voir notre description du contenu)

Glossaire des termes utilisés

Design of Experiment (DOE): une méthode systématique de planification, de réalisation et d’analyse de tests contrôlés pour évaluer les effets de plusieurs variables sur une variable de réponse, facilitant l’identification des conditions optimales et des interactions entre les facteurs.

Just In Time (JIT): une stratégie de production qui vise à réduire les coûts d'inventaire en recevant les marchandises uniquement lorsqu'elles sont nécessaires au processus de fabrication, minimisant ainsi le gaspillage et augmentant l'efficacité.

Measurement System Analysis (MSA): une méthode statistique utilisée pour évaluer l'exactitude, la précision et la fiabilité des processus et instruments de mesure, garantissant que les données collectées sont valides et cohérentes pour la prise de décision en matière de contrôle qualité et d'amélioration des processus.

Repeatability and Reproducibility (R&R): la capacité d'un système de mesure à produire des résultats cohérents dans les mêmes conditions (répétabilité) et dans différentes conditions ou opérateurs (reproductibilité), souvent évaluée par des méthodes statistiques pour évaluer la variabilité et la fiabilité des processus de collecte de données.

Statistical Process Control (SPC): une méthode de contrôle de la qualité qui utilise des techniques statistiques pour surveiller et contrôler un processus, garantissant qu'il fonctionne à son plein potentiel en identifiant les variations et en maintenant une production cohérente dans des limites spécifiées.

Total quality management (TQM): a management approach focused on long-term success through customer satisfaction, involving all members of an organization in continuous improvement of processes, products, and services to enhance quality and performance.

Une lecture intéressante ! Mais ne pensez-vous pas que le CSP risque d'étouffer l'innovation en se concentrant trop sur la cohérence ? Discutons-en.

excellent article

Comment mettre en œuvre la MSP dans les industries de services autres que l'industrie manufacturière, telles que la finance ou les soins de santé ?

Comment la technologie peut-elle simplifier la mise en œuvre et l'analyse de la MSP ?

Une lecture intéressante, mais n'existe-t-il pas des alternatives plus simples au SPC pour le contrôle de la qualité ? Cela semble complexe pour les petites entreprises, non ?

Bien que le contexte historique ait été instructif, comment appliquer efficacement la MSP dans un environnement de production en temps réel ?

La CPS est (en quelque sorte) universelle. Elle n'est pas spécifique à une industrie, mais à une méthode.

Articles Similaires

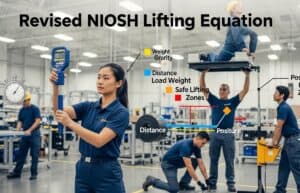

Évaluation ergonomique du poste de travail

Ordre de modification technique (ECO) : meilleures pratiques pour minimiser les perturbations et les coûts

Du laboratoire au marché : le rôle de la production pilote

Plus de 45 astuces de sciences cognitives pour les jeux et le marketing : psychologiques et d'engagement

Plus de 45 astuces de sciences cognitives pour les jeux et le marketing : psychologiques et d'engagement

Dernières publications et brevets sur les zéolites