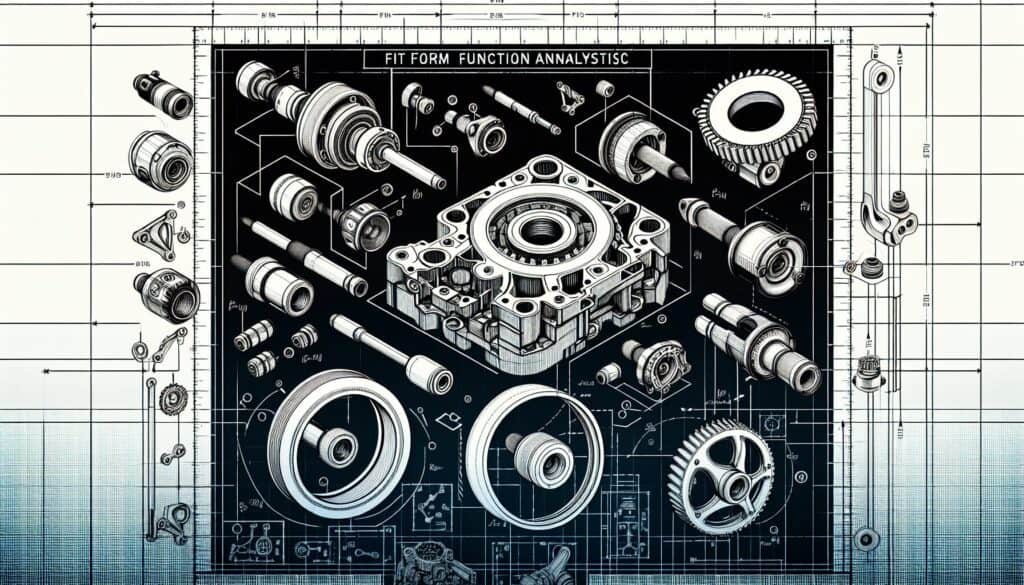

Définir et vérifier les caractéristiques d'identification d'une pièce ou d'un produit en termes d'attributs physiques (forme), de mode de connexion ou d'interface (ajustement) et de capacités opérationnelles prévues (fonction).

- Méthodologies : Ingénierie, Résolution de problèmes, Qualité

Analyse de la forme et de la fonction (FFF)

Analyse de la forme et de la fonction (FFF)

- Conception pour la fabrication (DfM), Ingénierie, Forme et fonction, Conception de Produits, Développement de produits, Assurance qualité, Contrôle de qualité, Gestion de la qualité, Vérification et validation

Objectif :

Comment il est utilisé :

- Les ingénieurs et les concepteurs utilisent les critères FFF pour spécifier les composants, garantir l'interchangeabilité des pièces, gérer les changements et qualifier les fournisseurs alternatifs, en particulier dans les domaines de la fabrication et de l'ingénierie.

Avantages

- Il garantit la compatibilité et l'interchangeabilité des pièces, clarifie les exigences en matière de conception, facilite le contrôle de la qualité et permet de s'approvisionner auprès de plusieurs fournisseurs.

Inconvénients

- Ils peuvent être trop rigides s'ils ne sont pas appliqués de manière réfléchie, ils peuvent ne pas tenir compte de tous les aspects nuancés d'une conception, et la définition de critères FFF clairs peut s'avérer complexe.

Catégories :

- Fabrication, Conception de Produits, Qualité

Idéal pour :

- Veiller à ce que les composants et les produits répondent aux exigences de conception spécifiées en matière de caractéristiques physiques, d'interface et de performances opérationnelles.

Fit Form Function (FFF) Analysis is particularly effective in industries such as automotive, aerospace, and consumer electronics, where precise specifications are paramount to ensure safety and performance. For example, in the automotive sector, FFF criteria are instrumental during the design and testing phases, enabling engineers to assess how components fit together and perform under load, thereby facilitating the development of safe and reliable vehicles. In the aerospace industry, where weight and material properties directly impact fuel efficiency and safety, FFF Analysis assists in evaluating materials and ensuring that structural components are interchangeable without compromising performance. During the prototyping phase, designers can use FFF specifications to assess multiple design iterations or materials quickly, supporting rapid innovation and iteration cycles while involving multiple stakeholders such as engineers, designers, quality control experts, and suppliers. This collaborative approach ensures that all aspects of component design and functionality are considered upfront, which reduces the risk of costly redesigns later in the project. FFF Analysis is particularly beneficial when introducing new suppliers, as it allows manufacturers to assess potential parts rapidly against established parameters, ensuring that new components meet the necessary functional and performance criteria. The methodology encourages a structured dialogue among team members about design intent, operational requirements, and compatibility, leading to enhanced project alignment and efficiency from conception through mass production.

Principales étapes de cette méthodologie

- Define specific parameters for fit, form, and function based on design requirements.

- Evaluate components for physical compatibility, dimensional tolerance, and interface standards.

- Analyze performance metrics to ensure operational functionality meets targeted specifications.

- Assess supplier capabilities and quality assurance processes related to FFF criteria.

- Document and verify compliance of components with established FFF benchmarks.

- Implement design revisions based on FFF analysis outcomes as needed.

- Conduct periodic reviews to maintain alignment with FFF requirements throughout the product lifecycle.

Conseils de pro

- Utiliser GOUJAT modeling to visualize fit, form, and function together, enabling early detection of potential design issues.

- Implement tolerance stacking analysis to assess how individual component tolerances affect overall assembly and performance.

- Conduct regular supplier assessments and audits focused on their capability to meet FFF specifications, ensuring ongoing compliance and quality assurance.

Lire et comparer plusieurs méthodologies, nous recommandons le

> Référentiel méthodologique étendu <

ainsi que plus de 400 autres méthodologies.

Vos commentaires sur cette méthodologie ou des informations supplémentaires sont les bienvenus sur le site web de la Commission européenne. section des commentaires ci-dessous ↓ , ainsi que toute idée ou lien en rapport avec l'ingénierie.

Contexte historique

1949

1950

1950

1960

1960

1960

1960

1940

1950

1950

1958

1960

1960

1960

1960

(si la date est inconnue ou n'est pas pertinente, par exemple "mécanique des fluides", une estimation arrondie de son émergence notable est fournie)

Articles Similaires

Questionnaires sur les troubles musculo-squelettiques

Tests à plusieurs variables (MVT)

Analyse de régression multiple

Systèmes de capture de mouvement

Méthode MoSCoW

Test de la médiane de Mood