Une systématique méthode pour la réduction des déchets au sein d'une fabrication sans sacrifier la productivité.

- Méthodologies : Clients et marketing, Économie, Lean Sigma, Fabrication, Gestion de projet, Qualité

Production allégée

Production allégée

- Amélioration continue, Juste à temps (JIT), Production allégée, Amélioration des processus, Efficacité de la production, Gestion de la qualité, Système de production Toyota (TPS), Cartographie de la chaîne de valeur, Réduction des déchets

Objectif :

Comment il est utilisé :

- Une philosophie de production qui se concentre sur l'élimination du gaspillage et la maximisation de la valeur pour le client. Elle repose sur un ensemble de principes, tels que l'amélioration continue, la production juste à temps et le respect des personnes.

Avantages

- Réduction des coûts et amélioration de l'efficacité ; amélioration de la qualité et de la satisfaction des clients.

Inconvénients

- Peut être difficile à mettre en œuvre et à maintenir ; nécessite un changement culturel important.

Catégories :

- Lean Sigma, Fabrication

Idéal pour :

- Améliorer l'efficience et l'efficacité d'un système de fabrication en éliminant les déchets.

La production allégée trouve une large application dans divers secteurs, en particulier dans l'automobile, l'aérospatiale, les biens de consommation, l'électronique et les soins de santé, où l'efficacité est primordiale. Dans l'industrie automobile, par exemple, Toyota a été le pionnier de cette méthodologie, qui a été adoptée dans le monde entier pour améliorer la productivité tout en réduisant les coûts. L'approche est particulièrement efficace durant les phases de conception et de développement d'un produit, en encourageant les équipes interfonctionnelles à collaborer à l'identification et à l'élimination des activités sans valeur ajoutée dès le début du processus. Les participants à cette méthodologie comprennent généralement des ingénieurs, des concepteurs, du personnel de production et la direction, créant ainsi une culture d'amélioration continue où chaque membre est habilité à suggérer des améliorations. La composante "juste à temps" (JIT) de la production allégée minimise les niveaux de stocks, garantissant que les matériaux arrivent exactement quand on en a besoin, réduisant ainsi les coûts de possession et augmentant les temps de réponse. Des techniques telles que la cartographie de la chaîne de valeur sont utilisées pour visualiser les processus et identifier les gaspillages, ce qui permet aux équipes de comprendre plus facilement où des améliorations peuvent être apportées. Les organisations qui mettent en œuvre la méthode Lean observent souvent des gains significatifs en termes de qualité et de satisfaction de la clientèle, car l'accent mis sur la valeur garantit que les produits répondent aux attentes des clients, voire les dépassent, tandis que la réduction des déchets conduit à des pratiques plus durables et à l'optimisation de l'utilisation des ressources. En donnant la priorité au respect des individus, la méthode Lean cultive également un environnement de travail propice à l'innovation, les employés étant encouragés à s'approprier leurs contributions et à en assumer la responsabilité.

Principales étapes de cette méthodologie

- Identifier la valeur du point de vue du client.

- Cartographier la chaîne de valeur pour visualiser et analyser le flux de matériaux et d'informations.

- Éliminer les activités sans valeur ajoutée pour réduire les déchets.

- Créer un flux en assurant des transitions fluides et des interruptions minimales dans le processus de production.

- Établir la traction en ne produisant que ce qui est nécessaire, quand c'est nécessaire.

- Rechercher la perfection par l'amélioration continue et la résolution itérative des problèmes.

- Mettre en œuvre un travail standardisé pour maintenir les meilleures pratiques et améliorer l'efficacité.

- Encourager la participation des employés et leur donner les moyens d'utiliser leurs idées pour améliorer la situation.

Conseils de pro

- Mettre en place une cartographie de la chaîne de valeur pour identifier les activités sans valeur ajoutée et visualiser les inefficacités du flux de travail, ce qui permet des interventions ciblées.

- Adopter une approche structurée de résolution des problèmes, comme la méthode A3, pour faciliter l'analyse des causes profondes et promouvoir une culture d'amélioration continue.

- S'engager des équipes interfonctionnelles dans le cadre de réunions quotidiennes afin d'améliorer la communication et la résolution immédiate des problèmes, de réduire les délais et d'améliorer la réactivité.

Lire et comparer plusieurs méthodologies, nous recommandons le

> Référentiel méthodologique étendu <

ainsi que plus de 400 autres méthodologies.

Vos commentaires sur cette méthodologie ou des informations supplémentaires sont les bienvenus sur le site web de la Commission européenne. section des commentaires ci-dessous ↓ , ainsi que toute idée ou lien en rapport avec l'ingénierie.

Contexte historique

1890

1924

1930

1940

1950

1950

1958

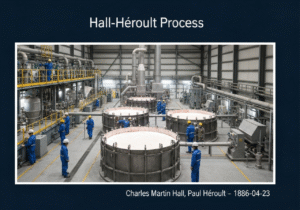

1886-04-23

1897

1930

1940

1949

1950

1950

1960

(si la date est inconnue ou n'est pas pertinente, par exemple "mécanique des fluides", une estimation arrondie de son émergence notable est fournie)

Articles Similaires

Questionnaires sur les troubles musculo-squelettiques

Tests à plusieurs variables (MVT)

Analyse de régression multiple

Systèmes de capture de mouvement

Méthode MoSCoW

Test de la médiane de Mood