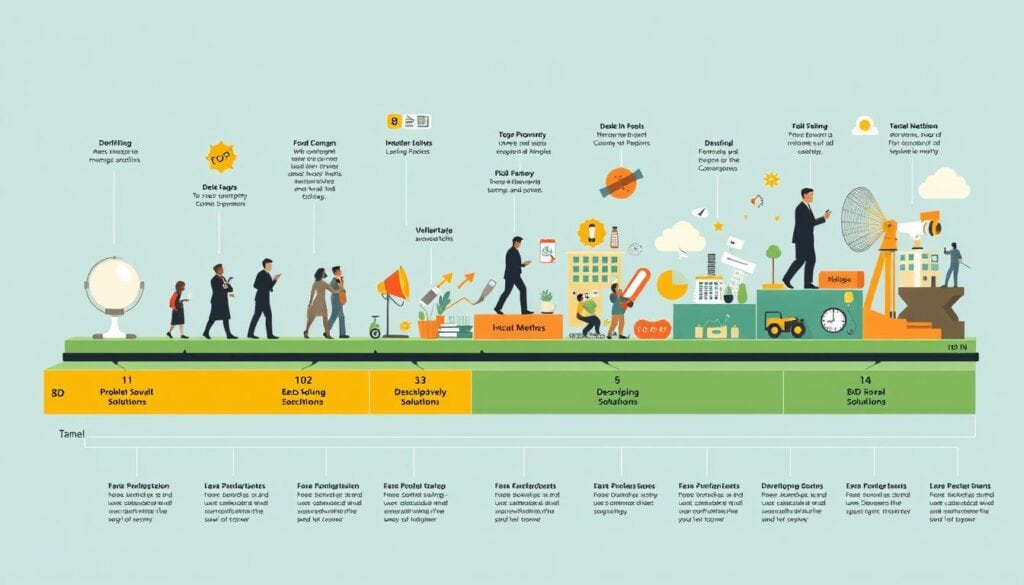

Die 8D-Problemlösungsmethode wurde von Ford entwickelt Motor Unternehmen in den späten 1980er Jahren. Heute ist es eines der wichtigsten Instrumente für Unternehmen weltweit, die Qualität und Abläufe verbessern wollen. Diese Methode besteht aus acht Schritten oder Disziplinen. Sie helfen dabei, Probleme zu erkennen, zu beheben und zu verhindern, dass sie erneut auftreten.

Am Ende dieses Leitfadens werden Sie sehen, wie die 8D-Methode Herausforderungen in Wachstumschancen verwandeln kann.

Die wichtigsten Erkenntnisse

- Die 8D-Problemlösung ist ein methodischer Ansatz, der in den späten 1980er Jahren von der Ford Motor Company entwickelt wurde.

- Die acht Disziplinen umfassen Schritte von der Teambildung bis hin zu dauerhaften Korrekturmaßnahmen und der Anerkennung des Teams.

- Dieser Ansatz stützt sich stark auf Zusammenarbeit, Dokumentation und Überprüfung.

- Die 8D-Problemlösung unterstreicht die Bedeutung von multidisziplinären Teams.

- Kommunikation und eine klare Rollendefinition sind entscheidend für eine effektive Umsetzung.

Einführung in die 8D-Problemlösung

Der 8D Problemlösungsprozess ist eine detaillierte Methode zum Auffinden und Beheben von Qualitätsproblemen. Sie stammt aus dem Zweiten Weltkrieg und wurde später von der Ford Motor Company verbessert. Dieser Prozess umfasst acht Schritte und eine Planungsphase namens D0, die in den 1990er Jahren hinzugefügt wurde.

Bei dieser Methode liegt der Schwerpunkt auf Teamarbeit zur Lösung komplizierter Probleme. Sie vermischt mehrere Qualitätsmanagementverfahren. Dadurch eignet sie sich hervorragend für die Fertigungs- und Produktionsbranche.

Die Teams halten sich eng an die 8D-Methode, um die Hauptursachen eines Problems zu ermitteln und es zu lösen. Im Folgenden werden die wichtigsten Schritte kurz beschrieben:

- D1: Bildung des Teams.

- D2: Definieren und Beschreiben des Problems.

- D3: Durchführung von vorläufigen Eindämmungsmaßnahmen.

- D4: Analyse der Grundursache.

- D5: Entwicklung und Überprüfung von dauerhaften Korrekturmaßnahmen.

- D6: Durchführung von Abhilfemaßnahmen.

- D7: Vorbeugende Maßnahmen.

- D8: Abschluss und Anerkennung des Teams.

Der 8D-Prozess ist nicht nur für die Lösung von Problemen wertvoll. Er fördert Teamarbeit, Verantwortung und detaillierte Aufzeichnungen. Dies führt Unternehmen zu einem besseren Betrieb und langfristigem Erfolg.

Geschichte des 8D-Problemlösens

Die 8D-Problemlösungsmethode hat eine lange Geschichte, die begann, als sich die Industrie zu verändern begann. Die Ford Motor Company entwickelte sie in den 1980er Jahren. Sie war dazu gedacht, laufende Probleme in der Technik und bei der Herstellung von Dingen zu lösen.

Ursprünge bei der Ford Motor Company

Im Jahr 1986 führte die Ford Motor Company die 8D-Methode zur Lösung von Qualitäts- und Konstruktionsproblemen ein. Ursprünglich hieß sie "Team Oriented Problem Solving" (Teamorientierte Problemlösung), und es ging darum, Experten zusammenzubringen. Ihr Ziel war es, die Hauptursachen für Probleme zu finden und sie endgültig zu beheben. Später wurde die D0-Planungsphase hinzugefügt, um die Methode noch besser zu machen.

Branchenübergreifende Entwicklung

Seit ihren Anfängen hat sich die 8D-Methode weiterentwickelt und auf viele Bereiche ausgedehnt. Sie wird heute in der Automobilherstellung, der Lebensmittelproduktion, dem Gesundheitswesen und der Technologiebranche eingesetzt. Das zeigt, wie sich die Methode von der Automobilbranche zu einem nützlichen Instrument für alle Bereiche entwickelt hat.

Einflüsse aus anderen Methodologien

8D ist geprägt von Methoden wie Vollständiges Qualitätsmanagement (TQM) und Six Sigma. Dabei werden Dinge wie Ishikawa-Diagramme, Pareto-Diagramme und die 5 Warums. Auch die Verbindung mit der Fehler- und Einflussanalyse (FMEA) hilft bei der Lösung von Problemen. Dies fördert die kontinuierliche Verbesserung.

| Wichtige Einflüsse | Einzelheiten |

|---|---|

| Gesamtqualitätsmanagement (TQM) | Beeinflusst systematische Ansätze und die Integration von Verfahren zur kontinuierlichen Verbesserung. |

| Sechs Sigma | Einführung von Analysetools und datengesteuerten Entscheidungsstrategien. |

| Fehlermöglichkeits- und Einflussanalyse (FMEA) | Verbesserte Problemlösung und Präventivmaßnahmen durch gemeinsame Daten und Brainstorming-Sitzungen. |

Die acht Disziplinen erklärt

Sie folgt diesen acht Schritten, um komplexe Probleme zu lösen:

D1: Bildung des Teams

Bei D1 geht es darum, ein starkes Team zu bilden. Ein Gruppenansatz ist der Schlüssel. Er bringt unterschiedliche Sichtweisen und Fähigkeiten ein und macht die Lösung besser.

D2: Definieren und Beschreiben des Problems

D2 stellt sicher, dass das Problem klar benannt wird. Das hilft allen, es zu verstehen. Außerdem konzentrieren sich alle Schritte auf die Behebung des eigentlichen Problems.

D3: Durchführung von Maßnahmen zur vorläufigen Eindämmung

Bei D3 geht es um schnelle, vorübergehende Maßnahmen zur Begrenzung der Auswirkungen des Problems. Diese Maßnahmen verhindern, dass sich das Problem verschlimmert, bis eine endgültige Lösung gefunden ist.

D4: Analyse der Grundursache

In D4 helfen Werkzeuge wie das Fishbone-Diagramm und die 5 Whys dabei, die wirkliche Ursache des Problems zu finden. Das Wissen darüber hilft bei der Entwicklung von Maßnahmen, die das Problem im Kern angehen.

D5: Entwicklung und Überprüfung von dauerhaften Korrekturmaßnahmen

D5 lässt das Team dauerhafte Lösungen finden und prüfen. Dieser Schritt stellt sicher, dass die Lösungen dauerhaft sind und wirklich funktionieren. Das Testen beweist, dass diese Maßnahmen das Problem beheben werden.

D6: Umsetzung von Korrekturmaßnahmen

D6 ist die Zeit, in der dauerhafte Lösungen implementiert werden. Es ist wichtig, sicherzustellen, dass diese Lösungen im tatsächlichen System oder Prozess gut funktionieren.

D7: Vorbeugende Maßnahmen

D7 konzentriert sich darauf, zukünftige Probleme zu verhindern. Die Änderung von Systemen und Prozessen hilft, das gleiche Problem zu vermeiden. Diese Änderungen verbessern auch das gesamte System.

D8: Abschluss und Danksagung des Teams

D8 feiert die Lösung des Problems. Die Arbeit des Teams wird dokumentiert und gemeinsam genutzt. Die Anerkennung der Bemühungen aller ist wichtig für die Moral und die künftige Teamarbeit.

Vorteile und Beschränkungen der 8D-Methode

Die 8D-Problemlösungsmethode fördert die Problemlösungskompetenz in Unternehmen. Sie taucht tief in Probleme ein, um deren Ursachen zu finden. Diese Methode ermutigt auch Teams mit unterschiedlichen Fähigkeiten zur Zusammenarbeit. Sie nutzen kurzfristige Lösungen, um Probleme zu kontrollieren, was zu dauerhaften Qualitätsverbesserungen führt.

Vorteile des 8D-Problemlösens

Die 8D-Problemlösung zeichnet sich dadurch aus, dass sie die wahre Ursache von Problemen aufdeckt. Teams verwenden die 5 Whys, Fishbone-Diagramme und Ursache-Wirkungs-Analysen, um diese Ursachen aufzudecken. Anschließend entwickeln und testen sie Maßnahmen zur endgültigen Behebung dieser Probleme. Dies verringert die Wahrscheinlichkeit, dass dieselben Probleme erneut auftreten, und senkt die mit schlechter Qualität verbundenen Kosten. Außerdem werden durch die Einbeziehung der Mitarbeiter in die Problemlösung ihre Eigenverantwortung, ihre Arbeitsfreude und ihre Arbeitsmoral gestärkt.

Dieser Prozess hilft Organisationen auch dabei, immer besser zu werden, indem er Erkenntnisse zur Verbesserung der Verfahren liefert. Es ist in Qualitätssystemen wie ISO-9001:2015 und IATF 16949:2016 anerkannt. Dies zeigt seine Wirksamkeit und Flexibilität in verschiedenen Bereichen. AS13000 setzt einen Problemlösungsstandard für Zulieferer von Flugzeugtriebwerken und beweist, dass die Methode auch in kritischen Sektoren gut funktioniert.

Zu berücksichtigende Beschränkungen

Die 8D hat zwar viele Vorteile, aber auch Nachteile. Das Verfahren ist kompliziert und erfordert eine umfassende Ausbildung in Problemlösungstechniken. Sie stützt sich stark auf eine ausführliche Dokumentation und Werkzeuge wie Pareto- und Fishbone-Diagramme. Diese können sehr ressourcenintensiv sein.

Die 8D-Methode geht komplexen Problemen auf den Grund, um langfristige Lösungen zu finden, ist aber schwerfällig und weit von einer schnellen agilen Lösung entfernt, daher die D3-Phase (Umsetzung von Maßnahmen zur vorläufigen Eindämmung)

Der Erfolg von 8D hängt stark davon ab, wie gut das Team zusammenarbeitet. Starke Teamarbeit und klare Kommunikation sind entscheidend. Wenn das Team nicht gut zusammenarbeitet, kann es schwierig sein, die Ursachen zu finden und wirksam zu beheben. Dies zeigt, wie wichtig eine gute Teamführung und die Unterstützung des Managements für den 8D-Prozess sind.

Kernkomponenten des 8D-Problemlösungsprozesses

Die 8D-Problemlösungsmethode ist in verschiedenen Bereichen wie der Automobilindustrie, der Fertigung und dem Gesundheitswesen weit verbreitet. Sie geht Probleme an, indem sie...

Sie haben 51% des Artikels gelesen. Der Rest ist für unsere Gemeinschaft. Sind Sie bereits Mitglied? Einloggen

(und auch um unsere Originalinhalte vor Scraping-Bots zu schützen)

Innovation.world Gemeinschaft

Anmelden oder Registrieren (100% kostenlos)

Lesen Sie den Rest dieses Artikels und alle Inhalte und Tools, die nur für Mitglieder zugänglich sind.

Nur echte Ingenieure, Hersteller, Designer und Marketingfachleute.

Kein Bot, kein Hater, kein Spammer.

Häufig gestellte Fragen

In welchen Branchen kommt 8D Problem Solving zum Einsatz?

Obwohl Ford es für Autos entwickelt hat, wird es heute in vielen Bereichen eingesetzt. Das Gesundheitswesen, die Technik und der Kundendienst profitieren von seinen klaren Schritten. Es eignet sich für die Lösung von Problemen in allen Arbeitsbereichen. Indem man Probleme an der Wurzel packt, effektiv behebt und Aufzeichnungen führt, verhindert 8D, dass Probleme wieder auftauchen. Es trägt dazu bei, dass die Qualität immer besser wird.

Was sind die acht Disziplinen des 8D-Problemlösens?

Die Schritte sind: 1. Bilden eines Teams 2. Detaillierte Beschreibung des Problems 3. Vorübergehende Maßnahmen zur Eindämmung 4. Auffinden der Grundursache 5. Erstellen und Überprüfen dauerhafter Lösungen 6. Anwenden der Korrekturen 7. Maßnahmen zur Verhinderung einer Wiederholung 8. Abschluss und Anerkennung der Arbeit des Teams.

Welche Vorteile bietet der Einsatz von 8D Problem Solving in einer Organisation?

Die 8D-Methode hilft Teams, Probleme gut zu lösen, die wahren Probleme zu finden, besser zusammenzuarbeiten und die Qualität weiter zu verbessern. Sie bietet einen klaren Plan, um Probleme zu beheben und zu verhindern, dass sie wieder auftreten.

Einige Werkzeuge sind das Fishbone-Diagramm zum Auffinden der Grundursachen, die 5 Gründe, um zum Kern des Problems vorzudringen, und das Pareto-Diagramm. Das Diagramm hilft dabei, zu erkennen, was am meisten Aufmerksamkeit benötigt.

Externe Links zu Problemlösung und Prozessmanagement

Internationale Standards

(Bewegen Sie den Mauszeiger über den Link, um unsere Inhaltsbeschreibung anzuzeigen)

Glossar der verwendeten Begriffe

Corrective Action and Preventative Action (CAPA): Ein systematischer Ansatz zur Identifizierung, Untersuchung und Behebung von Nichtkonformitäten und potenziellen Problemen, um ein erneutes Auftreten zu verhindern und die Einhaltung gesetzlicher Standards in Qualitätsmanagementsystemen sicherzustellen.

Define Measure Analyze Improve Control (DMAIC): Eine datengesteuerte Qualitätsstrategie, die in Six Sigma zur Prozessverbesserung verwendet wird und aus fünf Phasen besteht: Identifizierung des Problems, Messung der aktuellen Leistung, Analyse der Daten zur Identifizierung der Ursachen, Verbesserung der Prozesse auf Grundlage der Erkenntnisse und Kontrolle der zukünftigen Leistung zur Aufrechterhaltung der Verbesserungen.

Eight Disciplines Problem Solving (8D): Eine strukturierte Problemlösungsmethode zum Erkennen, Korrigieren und Beseitigen wiederkehrender Probleme. Sie besteht aus acht Schritten: Teambildung, Problembeschreibung, Eindämmungsmaßnahmen, Ursachenanalyse, Korrekturmaßnahmen, Implementierung, Prävention und Anerkennung der Teambemühungen.

Failure Mode and Effects Analysis (FMEA): Eine systematische Methode zur Bewertung potenzieller Fehlermodi innerhalb eines Systems, Prozesses oder Produkts, zur Beurteilung ihrer Auswirkungen auf die Leistung und zur Priorisierung von Risiken, um Zuverlässigkeit und Sicherheit durch Korrekturmaßnahmen zu verbessern.

International Organization for Standardization (ISO): Eine nichtstaatliche internationale Organisation, die Standards entwickelt und veröffentlicht, um Qualität, Sicherheit, Effizienz und Interoperabilität in verschiedenen Branchen und Sektoren zu gewährleisten und so den globalen Handel und die Zusammenarbeit zu fördern. Die Organisation wurde 1947 gegründet und umfasst nationale Standardisierungsorganisationen der Mitgliedsländer.

Plan Do Check Act (PDCA): Ein Modell zur kontinuierlichen Verbesserung, das aus vier iterativen Schritten besteht: Planen eines Ziels, Ausführen des Plans, Bewerten der Ergebnisse anhand der Erwartungen und Ergreifen von Korrekturmaßnahmen zur Verbesserung von Leistung und Prozessen.

Quality Management System (QMS): ein strukturiertes System aus Prozessen, Verfahren und Verantwortlichkeiten, das darauf abzielt, eine gleichbleibende Qualität der Produkte und Dienstleistungen sicherzustellen, eine kontinuierliche Verbesserung zu ermöglichen und die Anforderungen der Kunden und der Behörden zu erfüllen.

Statistical Process Control (SPC): Eine Methode der Qualitätskontrolle, bei der statistische Techniken zum Überwachen und Steuern eines Prozesses eingesetzt werden. Durch die Identifizierung von Abweichungen und die Aufrechterhaltung einer konsistenten Ausgabe innerhalb festgelegter Grenzen wird sichergestellt, dass dieser sein volles Potenzial ausschöpft.

Total quality management (TQM): Ein Managementansatz, der auf langfristigen Erfolg durch Kundenzufriedenheit ausgerichtet ist und alle Mitglieder einer Organisation in die kontinuierliche Verbesserung von Prozessen, Produkten und Dienstleistungen einbezieht, um Qualität und Leistung zu steigern.

Verification and Validation (V&V): Ein Prozess, der sicherstellt, dass ein System die Spezifikationen erfüllt und seinen beabsichtigten Zweck erfüllt. Er umfasst zwei unterschiedliche Aktivitäten: Bei der Verifizierung wird geprüft, ob das Produkt die Designspezifikationen erfüllt, während bei der Validierung beurteilt wird, ob es die Bedürfnisse und Anforderungen des Benutzers erfüllt.

Hat Ford die 8D-Problemlösung also wirklich erfunden, oder wurde sie dort nur verfeinert und popularisiert?

Kommentarfunktion geschlossen.