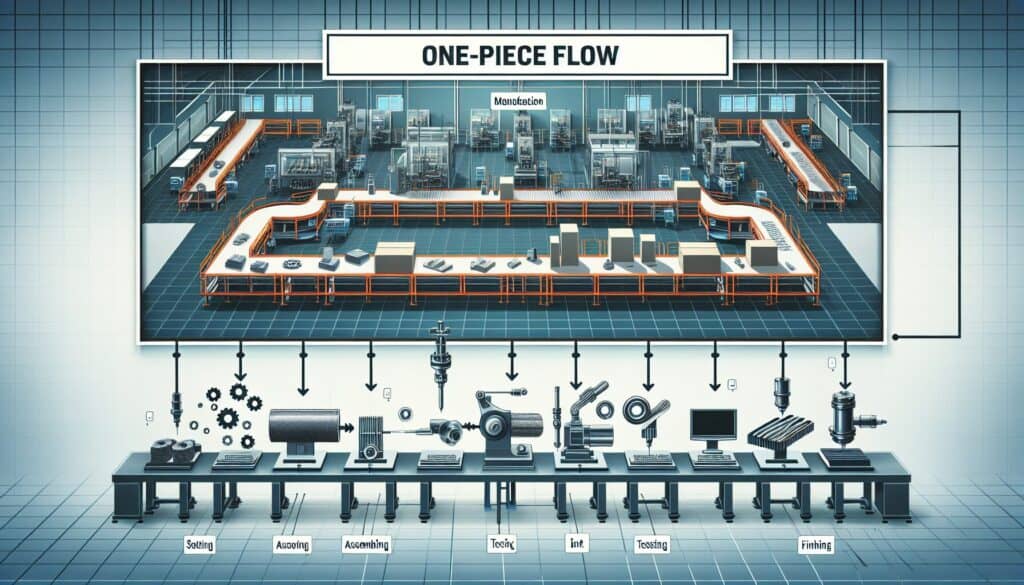

Produrre e spostare un articolo alla volta (o un lotto molto piccolo) tra le operazioni, piuttosto che lavorare in grandi lotti.

- Metodologie: Clienti e marketing, Economia, Progettazione del prodotto

Flusso in un unico pezzo

Flusso in un unico pezzo

- Miglioramento continuo, Just-in-Time (JIT), Produzione snella, Produzione snella, Ottimizzazione del processo, Efficienza della produzione, Gestione della qualità, Mappatura del flusso di valore, Strategie di eliminazione dei rifiuti

Obiettivo:

Come si usa:

- Organizza le postazioni di lavoro in sequenza, consentendo a una singola unità di passare attraverso tutte le fasi del processo senza accumulare lavoro in corso (WIP) o ritardi. Strettamente associato al Just-In-Time e alla produzione cellulare.

Professionisti

- Riduce le scorte WIP, i tempi di consegna e i requisiti di spazio; migliora la qualità consentendo un feedback rapido e il rilevamento dei difetti; aumenta la flessibilità e la reattività alla domanda dei clienti; semplifica il controllo della produzione.

Contro

- Richiede processi stabili e affidabili, con tempi di attività elevati e qualità costante; può essere difficile bilanciare i carichi di lavoro tra tutte le operazioni; può richiedere modifiche significative al layout e la formazione incrociata degli operatori; è meno adatto per processi con tempi di allestimento molto lunghi.

Categorie:

- Lean Sigma, Produzione

Ideale per:

- Creare un sistema di produzione altamente efficiente, continuo e reattivo, soprattutto in ambienti con una varietà di prodotti.

One-Piece Flow is commonly employed in industries such as automotive manufacturing, electronics, and consumer goods, where speed and efficiency are paramount due to high competition and rapid market changes. This methodology is particularly effective during assembly processes and demands a high degree of coordination among teams, prompting cross-functional collaboration between engineers, designers, and production staff to optimize workflow. Initiated by lean practitioners or process improvement teams, it often begins in pilot projects or specific product lines, enabling organizations to assess feasibility before a full-scale rollout. Implementation requires a thorough understanding of product variations and customer demand patterns to effectively operate the flow with minimal disruption. Techniques such as Value Stream Mapping may be utilized to identify bottlenecks and enhance layout design for improved flow, directly influencing cycle times and inventory levels. Industries employing One-Piece Flow benefit from enhanced customer satisfaction due to reduced lead times and improved responsiveness to shifts in demand, making it especially suited for environments where customization is valued. The integration of technology, like real-time data tracking systems, reinforces this methodology by providing visibility into each step of the process, facilitating quicker adjustments to production schedules when necessary. Training and involvement of all stakeholders, including shop floor workers and management, are crucial in sustaining these improvements, creating a culture that supports continuous improvement and innovation throughout the production cycle.

Fasi chiave di questa metodologia

- Design the layout for workstations in a linear sequence based on the product flow.

- Implement standardized work procedures at each workstation to ensure consistency.

- Train operators on multi-tasking to reduce dependency on specific roles.

- Establish pull signals to trigger production based on current demand.

- Monitor workflow continuously to identify and eliminate bottlenecks.

- Integrate quality control checks at each workstation for immediate feedback.

- Encourage cross-functional collaboration to address issues as they arise.

- Utilize visual management tools for real-time tracking of production progress.

- Conduct regular assessments to optimize the flow and adjust processes as necessary.

Suggerimenti per i professionisti

- Conduct regular process mapping sessions to identify and eliminate bottlenecks within the one-piece flow, ensuring optimal alignment of workstations.

- Implement real-time data monitoring to analyze cycle times and adjust workflows dynamically, enhancing responsiveness to demand fluctuations.

- Utilize standardized work instructions across all stations, fostering consistency and enabling rapid training of personnel to maintain flow integrity.

Leggere e confrontare diverse metodologie, raccomandiamo il

> Ampio archivio di metodologie <

insieme ad altre 400 metodologie.

I vostri commenti su questa metodologia o ulteriori informazioni sono benvenuti su sezione commenti qui sotto ↓ , così come tutte le idee o i link relativi all'ingegneria.

Contesto storico

1890

1924

1930

1940

1950

1950

1958

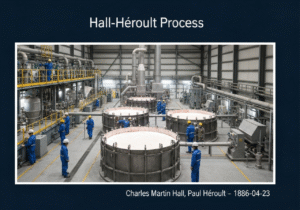

1886-04-23

1897

1930

1940

1949

1950

1950

1960

(se la data non è nota o non è rilevante, ad esempio "meccanica dei fluidi", viene fornita una stima approssimativa della sua notevole comparsa)

Post correlati

Calcolatore da METS a calorie

Meta-analisi

Mappatura dei messaggi

Diagrammi del modello mentale

Forze di spinta e di trazione massime accettabili

Pianificazione dei fabbisogni di materiale (MRP)