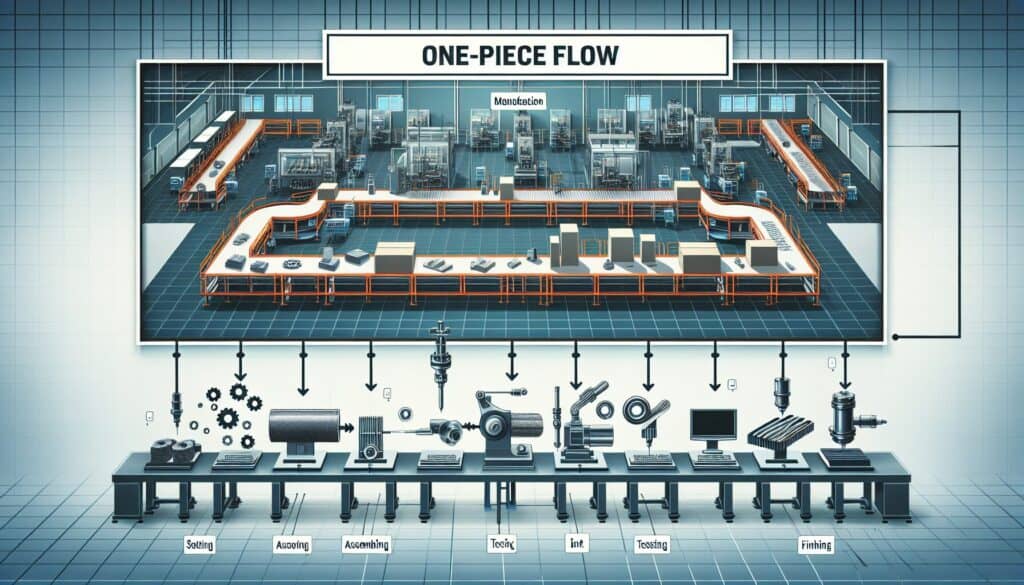

Produire et déplacer un article à la fois (ou un très petit lot) entre les opérations, plutôt que de traiter de grands lots.

- Méthodologies : Clients et marketing, Idéation, Conception de Produits

Flux monobloc

Flux monobloc

- Amélioration continue, Juste à temps (JIT), Production allégée, Production allégée, Optimisation des processus, Efficacité de la production, Gestion de la qualité, Cartographie de la chaîne de valeur, Stratégies d'élimination des déchets

Objectif :

Comment il est utilisé :

- Les postes de travail sont organisés en séquence, ce qui permet à une unité unique de passer par toutes les étapes du processus sans accumulation de travaux en cours (TEC) ni retards. Étroitement associé au juste-à-temps et à la fabrication cellulaire.

Avantages

- Réduit les stocks d'encours, les délais et les besoins en espace ; améliore la qualité en permettant un retour d'information rapide et la détection des défauts ; augmente la flexibilité et la réactivité à la demande des clients ; simplifie le contrôle de la production.

Inconvénients

- Nécessite des processus stables et fiables avec un temps de fonctionnement élevé et une qualité constante ; il peut être difficile d'équilibrer les charges de travail entre toutes les opérations ; cela peut nécessiter des modifications importantes de l'agencement et une formation polyvalente des opérateurs ; moins adapté aux processus avec des temps de préparation très longs.

Catégories :

- Lean Sigma, Fabrication

Idéal pour :

- Créer un système de production hautement efficace, continu et réactif, en particulier dans les environnements où les produits sont variés.

One-Piece Flow is commonly employed in industries such as automotive manufacturing, electronics, and consumer goods, where speed and efficiency are paramount due to high competition and rapid market changes. This methodology is particularly effective during assembly processes and demands a high degree of coordination among teams, prompting cross-functional collaboration between engineers, designers, and production staff to optimize workflow. Initiated by lean practitioners or process improvement teams, it often begins in pilot projects or specific product lines, enabling organizations to assess feasibility before a full-scale rollout. Implementation requires a thorough understanding of product variations and customer demand patterns to effectively operate the flow with minimal disruption. Techniques such as Value Stream Mapping may be utilized to identify bottlenecks and enhance layout design for improved flow, directly influencing cycle times and inventory levels. Industries employing One-Piece Flow benefit from enhanced customer satisfaction due to reduced lead times and improved responsiveness to shifts in demand, making it especially suited for environments where customization is valued. The integration of technology, like real-time data tracking systems, reinforces this methodology by providing visibility into each step of the process, facilitating quicker adjustments to production schedules when necessary. Training and involvement of all stakeholders, including shop floor workers and management, are crucial in sustaining these improvements, creating a culture that supports continuous improvement and innovation throughout the production cycle.

Principales étapes de cette méthodologie

- Design the layout for workstations in a linear sequence based on the product flow.

- Implement standardized work procedures at each workstation to ensure consistency.

- Train operators on multi-tasking to reduce dependency on specific roles.

- Establish pull signals to trigger production based on current demand.

- Monitor workflow continuously to identify and eliminate bottlenecks.

- Integrate quality control checks at each workstation for immediate feedback.

- Encourage cross-functional collaboration to address issues as they arise.

- Utilize visual management tools for real-time tracking of production progress.

- Conduct regular assessments to optimize the flow and adjust processes as necessary.

Conseils de pro

- Conduct regular process mapping sessions to identify and eliminate bottlenecks within the one-piece flow, ensuring optimal alignment of workstations.

- Implement real-time data monitoring to analyze cycle times and adjust workflows dynamically, enhancing responsiveness to demand fluctuations.

- Utilize standardized work instructions across all stations, fostering consistency and enabling rapid training of personnel to maintain flow integrity.

Lire et comparer plusieurs méthodologies, nous recommandons le

> Référentiel méthodologique étendu <

ainsi que plus de 400 autres méthodologies.

Vos commentaires sur cette méthodologie ou des informations supplémentaires sont les bienvenus sur le site web de la Commission européenne. section des commentaires ci-dessous ↓ , ainsi que toute idée ou lien en rapport avec l'ingénierie.

Contexte historique

1890

1924

1930

1940

1950

1950

1958

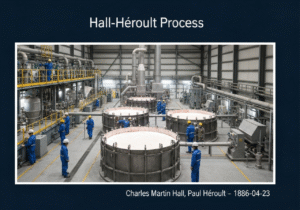

1886-04-23

1897

1930

1940

1949

1950

1950

1960

(si la date est inconnue ou n'est pas pertinente, par exemple "mécanique des fluides", une estimation arrondie de son émergence notable est fournie)

Articles Similaires

Questionnaires sur les troubles musculo-squelettiques

Tests à plusieurs variables (MVT)

Analyse de régression multiple

Systèmes de capture de mouvement

Méthode MoSCoW

Test de la médiane de Mood