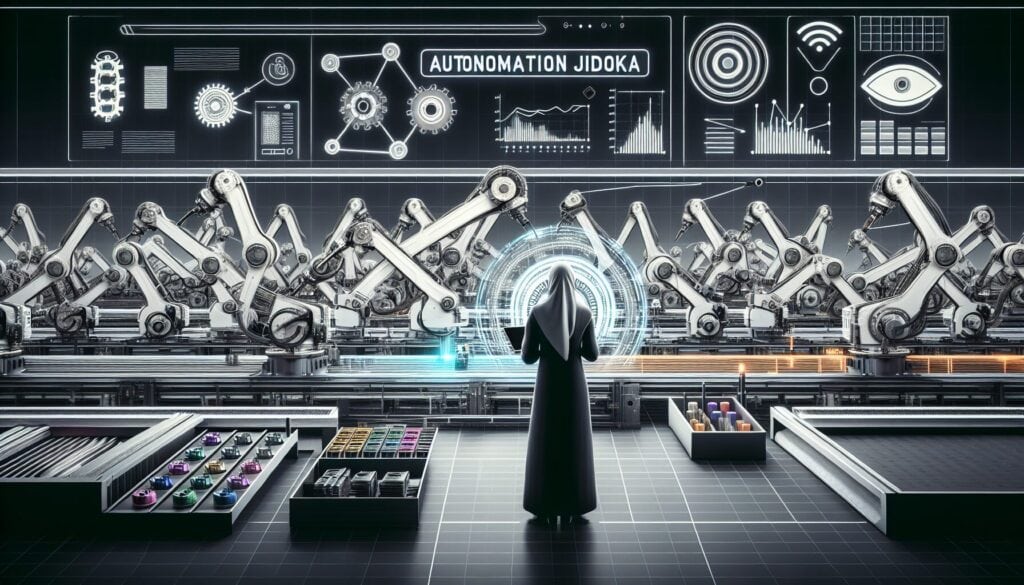

Intégrer la qualité dans le processus de fabrication en permettant aux machines et aux opérateurs de détecter les conditions anormales et d'arrêter le travail.

- Méthodologies : Ingénierie, Qualité

Autonomie (Jidoka)

Autonomie (Jidoka)

- Amélioration continue, Prévention des erreurs, Juste à temps (JIT), Production allégée, Poka-yoke, Amélioration des processus, Assurance qualité, Contrôle de qualité, Système de production Toyota (TPS)

Objectif :

Comment il est utilisé :

- A principle in the Système de production Toyota where equipment is designed to stop automatically when a problem occurs. This prevents the production of defective products, highlights issues, and allows operators to manage multiple machines.

Avantages

- Améliore la qualité en évitant les défauts ; Réduit les déchets ; Responsabilise les opérateurs ; Augmente la productivité en permettant aux opérateurs de gérer plusieurs machines ; Prévient les dommages aux machines.

Inconvénients

- Nécessite un investissement dans la modification de l'équipement ou dans une nouvelle technologie ; peut entraîner des arrêts de ligne plus fréquents si elle n'est pas gérée correctement ; nécessite une culture de résolution des problèmes et l'implication de l'opérateur.

Catégories :

- Lean Sigma, Fabrication, Qualité

Idéal pour :

- Prévenir la production de produits défectueux et identifier et traiter rapidement les problèmes dans le processus de fabrication.

Autonomation, or Jidoka, plays an important role in various industries such as automotive, electronics, and consumer goods manufacturing, where precision and quality are paramount. In the design phase, engineers might integrate sensors and automated stopping mechanisms into machinery, enabling equipment to halt instantly when a defect is detected. This not only protects the integrity of the product but also facilitates a quick response to issues, promoting a culture of continuous improvement within teams. In an assembly line context, operators can oversee several machines, enhancing their efficiency, as they focus on problem-solving rather than merely monitoring the assembly process. Training programs for workers typically include initiatives to enhance their technical skills, allowing them to identify the root causes of defects and implement corrective measures. Participation in these initiatives may involve cross-functional teams, including engineers, quality assurance specialists, and operators, working together to establish protocols that prioritize defect prevention and operational excellence. In the context of maintenance, the method reduces the likelihood of machine breakdowns by addressing potential failures before they escalate, thereby extending equipment life and reducing maintenance costs. Various software tools are available to monitor machine performance and collect data, which can be analyzed to identify trends and areas for improvement, reinforcing the cycle of quality management and operational effectiveness.

Principales étapes de cette méthodologie

- Design machinery with built-in sensors to detect anomalies and malfunctions.

- Implement automatic shut-off mechanisms when issues arise to halt production.

- Incorporate visual alerts to signal operators when a problem occurs.

- Train operators to address issues directly when machines stop.

- Establish protocols for operators to inspect and resolve detected problems quickly.

- Analyze stoppage data to identify root causes of defects and implement corrective actions.

- Continuously improve machinery and processes based on insights gained from stoppages.

Conseils de pro

- Implement real-time monitoring systems that utilize IoT technologies to collect data on machine performance and stoppages, enabling faster response to anomalies.

- Conduct regular training sessions focusing on problem-solving skills for operators, ensuring they can effectively utilize the Jidoka principle in their workflow.

- Integrate root cause analysis methodologies, such as the 5 pourquoi, into the post-stoppage review process to facilitate deeper understanding and long-term solutions.

Lire et comparer plusieurs méthodologies, nous recommandons le

> Référentiel méthodologique étendu <

ainsi que plus de 400 autres méthodologies.

Vos commentaires sur cette méthodologie ou des informations supplémentaires sont les bienvenus sur le site web de la Commission européenne. section des commentaires ci-dessous ↓ , ainsi que toute idée ou lien en rapport avec l'ingénierie.

Contexte historique

1850

1890

1924

1930

1940

1950

1950

1958

1886-04-23

1897

1930

1940

1949

1950

1950

(si la date est inconnue ou n'est pas pertinente, par exemple "mécanique des fluides", une estimation arrondie de son émergence notable est fournie)

Articles Similaires

Questionnaires sur les troubles musculo-squelettiques

Tests à plusieurs variables (MVT)

Analyse de régression multiple

Systèmes de capture de mouvement

Méthode MoSCoW

Test de la médiane de Mood