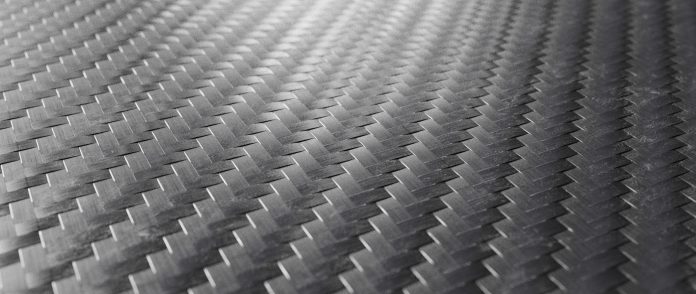

3 vídeos para demostrar de principio a fin la infusión de resina tecnologías sobre capas de carbono o kevlar para obtener piezas de pared delgada de alto rendimiento, como las utilizadas en proyectos de bricolaje o en aplicaciones profesionales. Aunque la parte de vacío del proceso añade varios pasos más, y consumibles, al tener menos burbujas o ninguna, y la resina perfectamente mezclada con las capas se obtiene un producto acabado mucho más resistente y/o más ligero si se reducen las capas para una resistencia dada. Dependiendo del número de capas frente al proceso de vacío, a veces puede ahorrar tiempo, ya que no hay que aplicar resina manualmente entre cada capa.

Contenido

Estas técnicas se reservan para producciones de bajo volumen, con precios elevados debido al tiempo de trabajo y a los costes de las materias primas y los consumibles, pero permiten obtener piezas de muy alto rendimiento al adaptar los espesores y los refuerzos sólo a las zonas locales necesarias, lo que no se permite con otros procesos. La otra ventaja es el bajo coste del utillaje, incluso para piezas grandes y complejas.

Descargo de responsabilidad: aunque obviamente los 2 primeros vídeos están hechos con fines comerciales, son los tutoriales más completos que hemos visto. No hay ningún tipo de acuerdo comercial entre innovation.world y la empresa EasyComposites.

Pasos de infusión de resina

Pasos revisados para una infusión de parte típica:

- preparar o diseñar el molde, con grandes bridas salientes. Consejo: debido a la relativamente baja presión/vacío, el molde no necesita ser rígido ni endurecido, (aunque la espuma básica podría no ser suficiente), sin embargo, su superficie debe ser extremadamente lisa (pequeña Ra) para el posterior sellado, lo que hace que, por ejemplo, la impresión 3D FDM no sea posible, a menos que se añada una capa o recubrimiento adicional

- depositar el agente desmoldante y, a continuación, colocar las distintas capas:

- las capas de tejido de refuerzo

- la capa de pelado

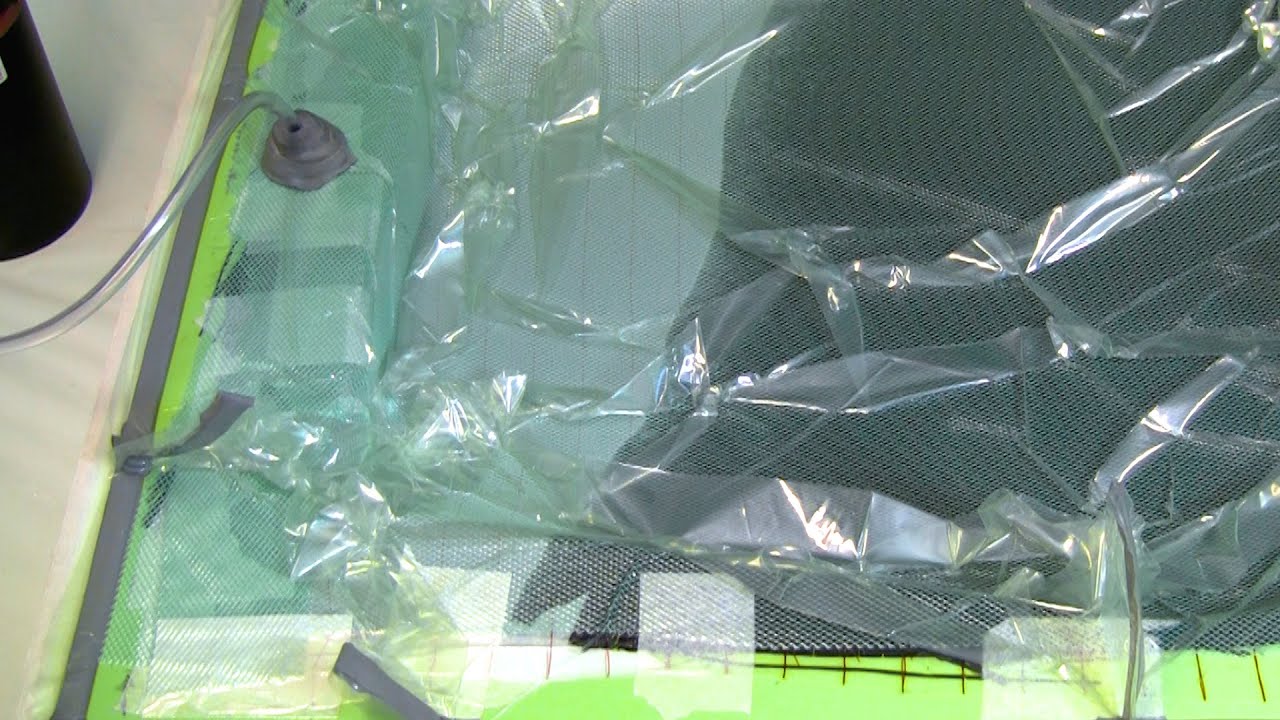

- la malla de infusión para asegurar la propagación de la resina

- la cinta adhesiva para sellar todos los componentes externos (molde, bolsa, tubo)

- finalmente la bolsa de vacío

- utilizar estos trucos específicos de infusión, incluyendo la colocación de la línea de alimentación en espiral y el puerto de vacío

- compruebe su vacío y la calidad de todos sus sellos. Cuando la resina se vierta en el interior, será demasiado tarde. Conseguir el mayor vacío final no es una opción y será imposible incluso con una abertura minúscula

- mezclar y aspirar la resina para eliminar las burbujas de la mezcla

- ... y la propia infusión

Consejo: una mezcla incompleta o la humedad son los primeros sospechosos habituales de que la pieza envejezca incorrectamente por delaminación (véase la tecnología avanzada más abajo para el segundo sospechoso)

Pasos avanzados de infusión de resina

La técnica anterior, pero aplicada a un trineo de hielo reforzado con Kevlar de 3 metros de longitud.

Otras tecnologías avanzadas demostradas aquí, además de las técnicas anteriores:

- gelcoat opcional aplicado en el molde directamente

- un núcleo de espuma para aumentar la rigidez sin peso ni coste si la pieza hubiera sido lisa. Estos se intercalan entre las dos caras de las capas de Kevlar.

Consejo: el núcleo, a pesar de su ventaja para la rigidez, es el segundo sospechoso habitual de que la pieza envejezca incorrectamente por deslaminación, ya sea por la humedad ambiental o por la entrada de agua. Para obtener fiabilidad y repetibilidad en las aplicaciones críticas, es necesario un proceso bien documentado

- la complejidad inherente a una pieza grande, incluyendo las limitaciones de tiempo de curado, los trucos de la trayectoria del flujo de la resina y la rotura de la resina en el lado del puerto de vacío

Último consejo: Mientras que la humedad y la temperatura ambiente deben ser controladas, el precalentamiento del molde o de la resina debe decidirse en función de su experiencia, de la velocidad exacta de flujo, del modelo de malla de infusión y del proveedor de resina.

Ejemplo de infusión masiva de resina industrial

La infusión de resina, con los mismos principios que antes, pero utilizada aquí en la fabricación de un velero de competición en Italia para la Volvo Ocean Race, ahora Regata OceánicaLa técnica anterior, pero a escala masiva, con un molde de más de 60 pies de largo para la pieza única IMOCA 60 monocasco de clase mundial.

Obsérvese cómo la anterior línea de alimentación en espiral se sustituye aquí por un montón de líneas de alimentación y válvulas para limitar tanto la distancia de desplazamiento de la resina como para controlar la secuencia de alimentación abriendo/cerrando las válvulas una a una.