3 vidéos pour démontrer l'infusion de résine du début à la fin technologies sur des couches de carbone ou de kevlar pour obtenir des pièces à parois minces de haute performance, telles qu'elles sont utilisées dans les projets de bricolage ou dans les applications professionnelles. Bien que la partie sous vide du processus ajoute plusieurs étapes et consommables, le fait d'avoir moins ou pas de bulles et que la résine soit parfaitement mélangée aux couches permet d'obtenir un produit fini beaucoup plus résistant et/ou plus léger si les couches sont réduites pour une résistance donnée. En fonction du nombre de couches, le procédé sous vide permet parfois de gagner du temps car il n'est pas nécessaire d'appliquer manuellement la résine entre chaque couche.

Contenu

Ces techniques sont réservées aux productions de faible volume, avec des prix élevés en raison du temps de travail et du coût des matières premières et des consommables, mais elles permettent d'obtenir des pièces extrêmement performantes en adaptant les épaisseurs et les renforts uniquement aux zones locales requises, ce que ne permettent pas les autres procédés. L'autre avantage est le faible coût de l'outillage, même pour les pièces de grande taille et complexes.

Avis de non-responsabilité : Bien que les deux premières vidéos soient évidemment réalisées à des fins commerciales, il s'agit des tutoriels les plus complets que nous ayons vus. Il n'y a aucun accord commercial de quelque nature que ce soit entre innovation.world et la société EasyComposites.

Étapes d'infusion de la résine

Étapes passées en revue pour une infusion partielle typique :

- préparer ou concevoir le moule, avec de grandes brides saillantes. Conseil : en raison de la pression/dépression relativement faible, le moule n'a pas besoin d'être rigide ou durci (une mousse de base pourrait ne pas suffire), mais sa surface doit être extrêmement lisse (petit Ra) pour le scellement ultérieur, ce qui rend, par exemple, l'impression 3D FDM impossible, à moins que des couches ou des revêtements supplémentaires ne soient ajoutés.

- déposer l'agent de démoulage, puis positionner les différentes couches :

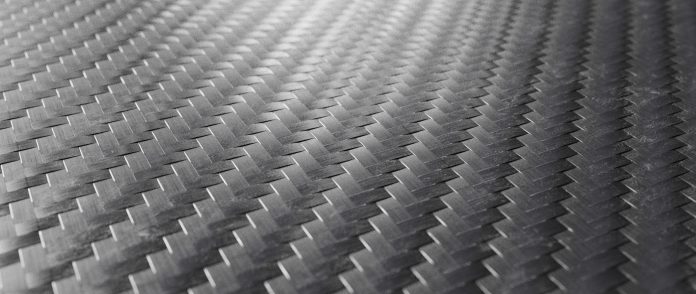

- les couches de tissu de renforcement

- la feuille de pelage

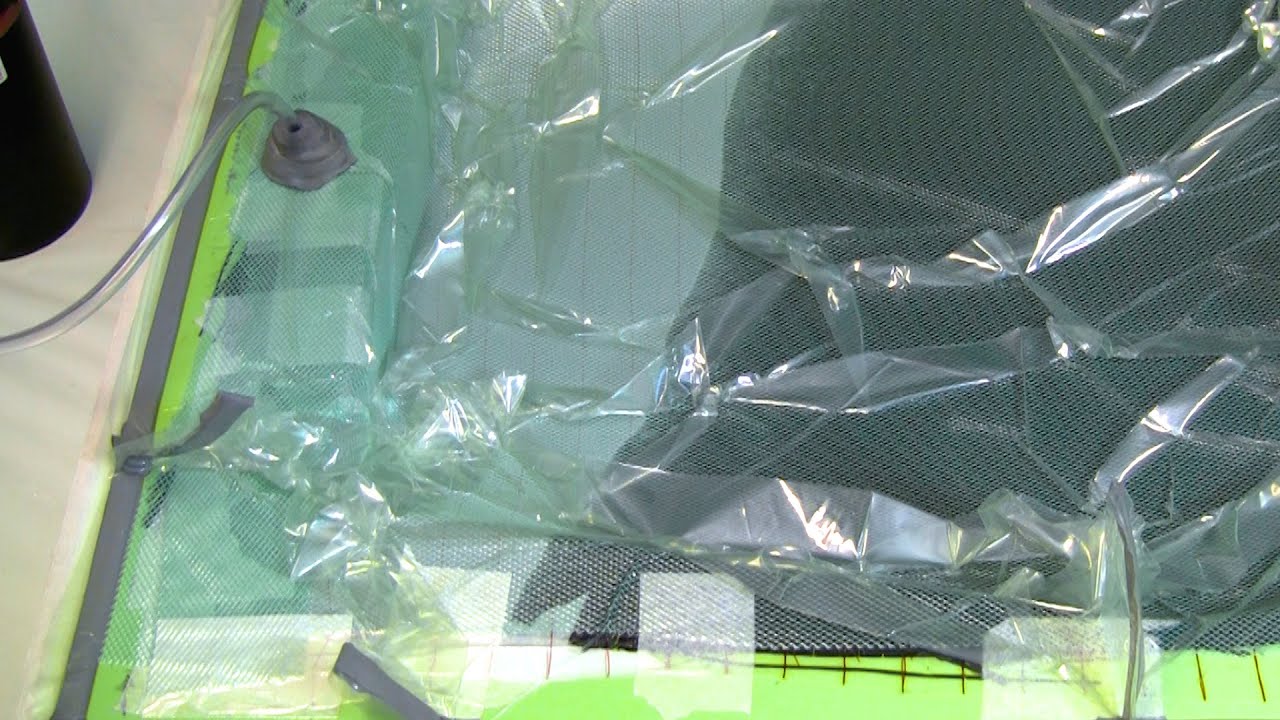

- la maille d'infusion pour assurer la propagation de la résine

- le ruban de gomme pour sceller tous les composants externes (moule, sac, tube)

- enfin le sac à vide

- utiliser ces astuces de perfusion spécifiques, notamment le positionnement de la ligne d'alimentation en spirale et de l'orifice de vide

- Testez votre vide et la qualité de tous vos joints. Lorsque la résine sera versée à l'intérieur, il sera trop tard. Atteindre le vide final le plus élevé n'est pas envisageable et sera impossible même avec une ouverture minuscule.

- mélanger et aspirer la résine pour éliminer les bulles dans le mélange

- ... et l'infusion elle-même

Conseil : un mélange incomplet ou l'humidité sont les premiers suspects habituels du vieillissement incorrect de la pièce par délamination (voir la technologie avancée ci-dessous pour le second suspect).

Étapes avancées de l'infusion de résine

La technique précédente, mais appliquée à une luge de glace de 3 mètres de long renforcée par du Kevlar.

D'autres technologies avancées sont démontrées ici, en plus des techniques précédentes :

- gelcoat optionnel appliqué directement sur le moule

- un noyau en mousse pour augmenter la rigidité sans poids ni coût si la pièce aurait été ordinaire. Ceux-ci sont pris en sandwich entre les deux côtés des couches de Kevlar.

Conseil : le noyau, malgré son avantage pour la rigidité, est le 2ème suspect habituel pour le vieillissement incorrect de la pièce par délamination, soit à cause de l'humidité ambiante, soit à cause de la pénétration d'eau. Un processus bien maîtrisé et documenté est nécessaire pour obtenir la fiabilité et la répétabilité des applications critiques.

- la complexité inhérente à une grande pièce, y compris les contraintes de temps de durcissement, les astuces du trajet de la résine et la rupture de la résine du côté de l'orifice de vide

Dernier conseil : Si l'humidité et la température ambiantes doivent être contrôlées, le préchauffage du moule ou de la résine doit être décidé en fonction de votre expérience, de la vitesse d'écoulement exacte, du modèle de maille d'infusion et du fournisseur de résine.

Exemple industriel d'infusion massive de résine

L'infusion de résine, selon les mêmes principes que précédemment, mais utilisée ici dans la fabrication d'un voilier de course en Italie pour la Volvo Ocean Race, maintenant Ocean Race: juste les techniques ci-dessus, mais à une échelle massive, avec un moule de plus de 18 mètres de long pour la pièce unique. IMOCA 60 classe monocoque.

Notez que l'ancienne ligne d'alimentation en spirale est ici remplacée par un ensemble de lignes d'alimentation et de vannes permettant de limiter la distance de déplacement de la résine et de contrôler la séquence d'alimentation en ouvrant/fermant les vannes une par une.