In den sich schnell entwickelnden Sektoren der Fertigungsindustrie, der Öl- und Gasindustrie sowie der Luft- und Raumfahrt ist das Verständnis der positiven Materialidentifikation (Positive Material Identification, PMI) von entscheidender Bedeutung für die Gewährleistung von Sicherheit und Compliance. Untersuchungen zeigen, dass etwa 20% aller Fertigungsfehler auf falsche Materialien zurückzuführen sind, was den Bedarf an zuverlässigen Identifizierungsverfahren unterstreicht (Quelle: Nationales Institut für Normen und Technologie). In diesem Artikel werden die verschiedenen gebräuchlichen PMI-Techniken wie Röntgenfluoreszenz (XRF), optische Emissionsspektroskopie (OES) und laserinduzierte Durchbruchsspektroskopie (LIBS) erläutert, wobei auch die Bedeutung der zerstörungsfreien Prüfung (NDT) im PMI-Prozess hervorgehoben wird.

Die wichtigsten Erkenntnisse

- Die positive Materialidentifizierung gewährleistet die Integrität des Materials.

- XRF, OES und LIBS sind effiziente PMI-Methoden.

- Die zerstörungsfreie Prüfung bewahrt die Materialintegrität.

- Die Qualitätssicherung erhöht die Zuverlässigkeit und Sicherheit.

- Die Einhaltung von Normen mindert die regulatorischen Risiken.

- Die Materialeigenschaften variieren je nach industrieller Anwendung und Branche.

Qualitätskontrollen durch PMI-Praktiken befassen sich mit der Einhaltung von Vorschriften und der Bewertung von Materialeigenschaften für verschiedene industrielle Anwendungen. Fachleute gewinnen wertvolle Erkenntnisse, die für die Aufrechterhaltung hoher Standards bei ihren Produkten entscheidend sind.

Gemeinsame PMI-Techniken

Positive Material Identification (PMI)-Techniken gewährleisten die korrekte Identifizierung von Materialien vor, während und nach dem Herstellungsprozess. Bei diesen Methoden werden fortschrittliche Technologien zur Überprüfung der Elementzusammensetzung eingesetzt, um Probleme wie Materialverwechslungen in kritischen Anwendungen zu vermeiden. Durch den Einsatz von Spektroskopie- oder Röntgentechnologien kann die Industrie Unterschiede in Legierungen mit hoher Spezifität erkennen. In der Luft- und Raumfahrt hat eine Studie ergeben, dass 60% der Ausfälle von Komponenten auf eine falsche Materialidentifizierung zurückzuführen sind.

Zu den beliebtesten PMI-Methoden gehören:

- Röntgenfluoreszenz (XRF): Es wird aufgrund seiner Effizienz bei der Bestimmung der Elementzusammensetzung von Materialien häufig eingesetzt. Dabei wird eine Probe mit Röntgenstrahlen bestrahlt, die die Atome anregen und sie dazu veranlassen, fluoreszierende Röntgenstrahlen auszusenden. Diese emittierten Röntgenstrahlen werden dann analysiert, um die Elementzusammensetzung zu bestimmen. Die RFA ist besonders wertvoll, weil sie schnelle Ergebnisse liefert und oft Echtzeitbewertungen ermöglicht, was sie zu einem bevorzugten Verfahren macht. Verfahren in der Metallrecyclingindustrie, wo die Unterscheidung zwischen Legierungen wirtschaftliche Auswirkungen haben kann. Die Technik kann Elemente von Natrium (Na) bis Uran (U) mit einer Empfindlichkeit im Promillebereich nachweisen

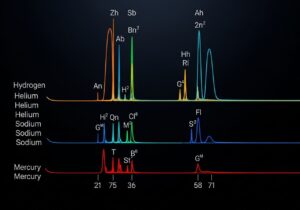

- Diagramm der optischen Emissionsspektroskopie (OES): bietet sie einen weiteren robusten Ansatz, insbesondere für Metalle. Indem ein Material einem hochenergetischen Lichtbogen oder Funken ausgesetzt wird, regt die OES Atome an, die dann Licht aussenden. Das Spektrum des emittierten Lichts wird analysiert und ermöglicht eine genaue Identifizierung des Elementgehalts. Diese Methode ist besonders effektiv für Legierungen und erreicht Genauigkeiten von bis zu 0,01%. OES wird häufig in der metallurgischen Qualitätssicherung eingesetzt, wo gleichbleibende Materialeigenschaften entscheidend sind.

- Laser-induzierte Breakdown-Spektroskopie (LIBS): Es erscheint vielversprechend für die Analyse einer Reihe von Materialien, darunter Metalle, Keramiken und Gläser. Bei dieser Methode trägt ein hochenergetischer Laserpuls das Material von der Oberfläche ab, wodurch ein Plasma entsteht, das Licht aussendet. Die Analyse dieses Lichts liefert Informationen über die Elementzusammensetzung und kann Elemente von Wasserstoff (H) bis Uran (U) im Spurenbereich nachweisen. LIBS hat sich in der Praxis bewährt, z. B. bei der Bewertung von Metallverunreinigungen im Boden, was einen Vorteil bei der Umweltbewertung im Vergleich zu herkömmlichen Methoden darstellt.

[embedyt] https://www.youtube.com/watch?v=4Z48K12AGDs[/embedyt]

Tipp: Die regelmäßige Kalibrierung von PMI-Geräten erhöht die Genauigkeit und Zuverlässigkeit. Führen Sie Routinekontrollen mit zertifizierten Referenzmaterialien durch, um hohe Standards bei den Messungen aufrechtzuerhalten.

Tipp: Wählen Sie XRF für eine schnelle Vor-Ort-Analyse, während OES eine höhere Genauigkeit für Laboranwendungen bietet. LIBS ist von Vorteil, wenn es um unterschiedliche Materialien geht.

| Technik | Wichtigste Industrien & Anwendungen | Vorteile | Nachteile | Nachweisgrenze |

|---|---|---|---|---|

| Röntgenfluoreszenz (XRF) | Metallschrott SortierungLegierungsanalyse, Bergbau und Geologie, Qualitätskontrolle in der Fertigung, Umweltüberwachung. | Zerstörungsfrei, so dass die Probe intakt bleibt. Schnelle Ergebnisse, oft fast ohne Verzögerung Ergebnisse zur qualitativen Identifizierung. Tragbar und benutzerfreundlich, minimale Probenvorbereitung. Breites Spektrum an Elementen nachweisbar, insbesondere schwerere Metalle. Kann feste, flüssige und pulverförmige Stoffe analysieren. | Begrenzter Nachweis von leichten Elementen (z. B. Li, Be, B). In erster Linie ein Verfahren zur Oberflächenanalyse; Beschichtungen oder Oberflächenverunreinigungen können die Ergebnisse beeinflussen. Die Genauigkeit kann durch Matrixeffekte beeinträchtigt werden (die Zusammensetzung der Probe beeinflusst die Fluoreszenz). Die Nachweisgrenzen für einige Spurenelemente können im Vergleich zu OES höher sein. Höchste Genauigkeit erfordert oft Referenzstandards, die der Probe ähnlich sind. | Sub-ppm bis 100 ppm für die meisten Elemente, je nach Element und Instrument (EDXRF vs. WDXRF). Im Allgemeinen haben schwerere Elemente bessere Nachweisgrenzen. Bei Mikroproben und dünnen Filmen kann sie 2-20 ng/cm² betragen. |

| Optische Emissionsspektroskopie (OES) | Metallherstellung und -verarbeitung (z. B. Stahl, Aluminium), Automobilindustrie, Luft- und Raumfahrt, Gießereien, Qualitätskontrolle, wo hohe Präzision erforderlich ist. | Äußerst genau und präzise, insbesondere für Spurenelemente und leichte Elemente (z. B. C, N, P, S, B). Breites Spektrum an Elementen, darunter sowohl schwere als auch leichte Elemente. Bietet eine eingehende Analyse der Legierungszusammensetzung. Kann Kohlenstoff und Stickstoff vor Ort analysieren. Schnell, 3 Sekunden bis 30 Sekunden für eine vollständige quantitative Analyse. | Erfordert in der Regel eine gewisse Probenvorbereitung (z. B. Schleifen, Polieren). Im Allgemeinen nicht tragbar; die Geräte sind oft groß und für Laborumgebungen geeignet. Höhere Anschaffungskosten für die Ausrüstung im Vergleich zu XRF oder LIBS. Hinterlässt einen kleinen Brandfleck auf der Probe (destruktiv). Kann durch spektrale Interferenzen in komplexen Matrizen beeinträchtigt werden. | Sehr niedrige Nachweisgrenzen, die je nach Element und Matrix Spurenelemente bis in den ppm- oder sogar sub-ppm-Bereich messen können. Einige Elemente wie Be, Mg, Ca, Sr, Ba können in der Lösung mehrere zehn Teile pro Billion (pg/mL) betragen (ICP-OES). |

| Laser-induzierte Breakdown-Spektroskopie (LIBS) | Metallsortierung und Materialidentifizierung vor Ort (z. B. Schrottrecycling), Luft- und Raumfahrt (Analyse leichter Elemente), Batterieherstellung, geologische Exploration, Industrie Prozesskontrolle. | Extrem schnell, eine Einzelpunktanalyse dauert in der Regel nur wenige Sekunden. Äußerst tragbar und vielseitig für den Außeneinsatz. Hervorragend geeignet zum Nachweis leichter Elemente (z. B. Li, Be, B, C). Minimale bis keine Probenvorbereitung erforderlich. Kann eine breite Palette von Materialien analysieren (Metalle, Kunststoffe, Böden, biologische Gewebe). | Die Nachweisgrenzen sind im Allgemeinen nicht so niedrig wie bei OES oder einigen XRF-Anwendungen. Die Genauigkeit und Reproduzierbarkeit kann durch Matrixeffekte und Probenheterogenität beeinträchtigt werden. Hinterlässt einen kleinen Abtragskrater auf der Probenoberfläche (mikro-destruktiv). Die Kalibrierung kann komplex sein und erfordert unter Umständen matrixangepasste Standards. Die Plasmaeigenschaften können durch die Umgebungsatmosphäre beeinflusst werden. | Normalerweise im niedrigen ppm-Bereich für schwere Metallelemente (1-100 ppm). Kann je nach Element erheblich variieren,... |

Sie haben 38% des Artikels gelesen. Der Rest ist für unsere Gemeinschaft. Sie sind bereits Mitglied? Einloggen

(und auch um unsere Originalinhalte vor Scraping-Bots zu schützen)

Innovation.world Gemeinschaft

Anmelden oder Registrieren (100% kostenlos)

Lesen Sie den Rest dieses Artikels und alle Inhalte und Tools, die nur für Mitglieder zugänglich sind.

Nur echte Ingenieure, Hersteller, Designer und Marketingfachleute.

Kein Bot, kein Hater, kein Spammer.

Häufig gestellte Fragen

Was sind Techniken zur positiven Materialidentifizierung (PMI)?

Welche gängigen Techniken werden für PMI verwendet?

Welche Rolle spielt die zerstörungsfreie Prüfung (NDT) bei PMI?

Wie gewährleistet PMI Qualitätskontrolle und -sicherung?

Welche gesetzlichen Compliance- und Sicherheitsstandards gelten bei PMI?

Welchen Nutzen haben PMI-Techniken für die Öl- und Gasindustrie?

Verwandte Themen

- Prüfung der thermischen und elektrischen Leitfähigkeit: Bewertung von Materialien anhand ihrer Reaktion auf thermische und elektrische Reize.

- Korrosionsprüfmethoden: Bewertung der Korrosionsbeständigkeit eines Materials in bestimmten Umgebungen.

- Verfahren zur Ermüdungsprüfung: Techniken zur Bestimmung der Haltbarkeit und Leistung eines Materials unter zyklischer Belastung.

- Oberflächenhärteprüfung: Methoden zur Messung der Härte von Materialien und zur Vorhersage des Verschleißverhaltens.

- Zerstörende Prüfverfahren: erforscht Techniken, die die Eigenschaften von Materialien bewerten, indem sie diese einem Versagen aussetzen.

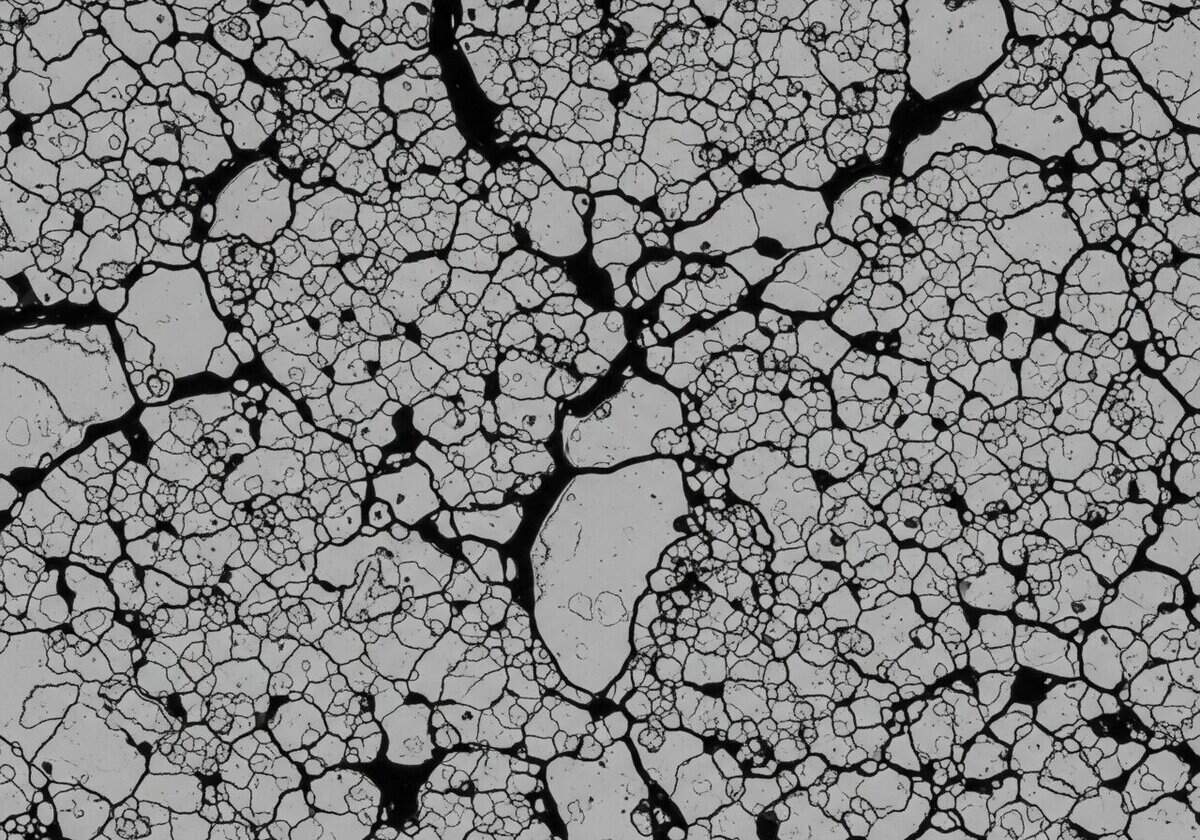

- Metallografische Analyse: Untersuchung der Struktur von Metallen durch mikroskopische Techniken zur Identifizierung der Phasenverteilung.

- Kriterien für die Materialauswahl für technische Anwendungen: Richtlinien für die Auswahl von Materialien auf der Grundlage von Leistung, Kosten und regulatorischen Faktoren.

- Anwendungen von PMI im Recycling und in der Nachhaltigkeit: die Rolle der Materialidentifizierung bei der Förderung nachhaltiger Praktiken in der Industrie.

- Stofferkennung in Gefahrstoffen: Methoden zur Identifizierung und Handhabung gefährlicher Materialien in der Fertigung.

Externe Links zur positiven Materialidentifizierung (PMI)

Internationale Standards

- ASTM E2875-13: 2013 Standardhandbuch für die positive Materialidentifizierung (PMI) mit tragbaren Röntgenfluoreszenzspektrometern

- ISO 15156-1: 2015 Erdöl- und Erdgasindustrie – Werkstoffe für den Einsatz in H2S-haltigen Umgebungen bei der Öl- und Gasproduktion – Teil 1: Allgemeine Grundsätze

- ISO 9001:2015 Qualitätsmanagementsysteme – Anforderungen

Interessante Links

(Bewegen Sie den Mauszeiger über den Link, um unsere Inhaltsbeschreibung anzuzeigen)

Hängt die PMI-Genauigkeit nicht in hohem Maße von der Qualifikation des Bedieners ab?

PMI hat die Oberhand. Andere Verfahren können mit seiner Kosteneffizienz und Genauigkeit nicht mithalten.

Verwandte Artikel

Vom Labor auf den Markt: Die Rolle der Pilotproduktion

45+ weitere Tricks der Kognitionswissenschaft für Spiele und Marketing: Psychologische und Engagement

Über 45 Tricks der Kognitionswissenschaft für Spiele und Marketing: Psychologische und Engagement-bezogene

Neueste Veröffentlichungen und Patente zu Zeolithen

Neueste Veröffentlichungen und Patente zu Metall-organischen Gerüstverbindungen (MOFs)

Neueste Veröffentlichungen und Patente zu kovalenten organischen Gerüstverbindungen (COFs)