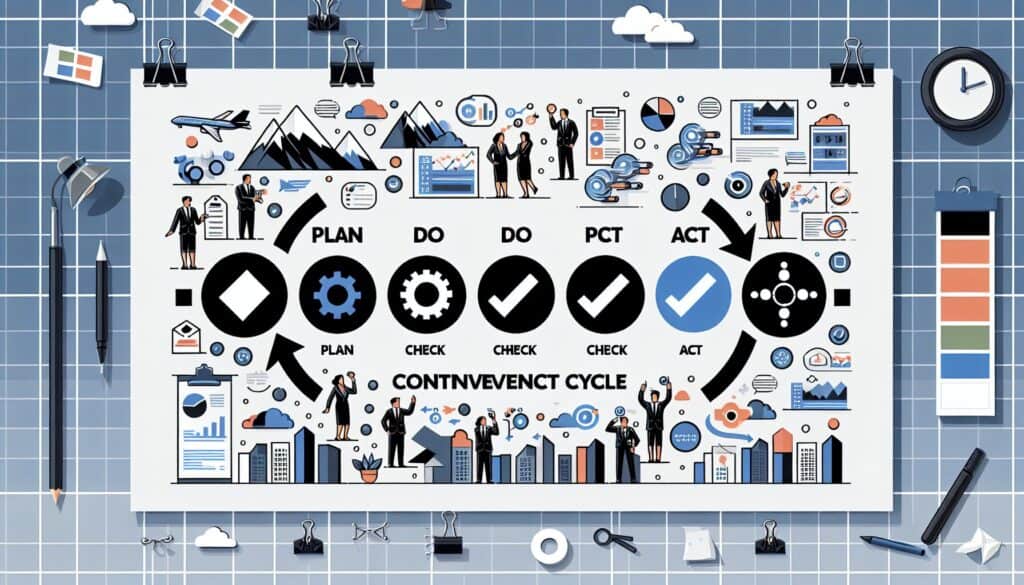

PDCA stands for “Planen-Durchführen-Kontrollieren-Handeln": Einführung eines kontinuierlichen Verbesserungszyklus für Prozesse und Produkte, der auf einem vierstufigen, iterativen Ansatz beruht.

- Methodologien: Ergonomie

PDCA

PDCA

- Agile Methodik, Änderungsmanagement, Kontinuierliche Verbesserung, Kaizen, Schlanke Fertigung, Plan-Do-Check-Act (PDCA), Problemlösungs-Techniken, Prozessverbesserung, Qualitätsmanagement

Zielsetzung:

Wie es verwendet wird:

- PLAN: Erkennen Sie eine Gelegenheit und planen Sie eine Veränderung. TUN: Führen Sie die Veränderung in kleinem Maßstab durch. CHECK: Beobachten und analysieren Sie die Ergebnisse der Veränderung. HANDELN: Wenn die Änderung erfolgreich ist, führen Sie sie in größerem Umfang ein und standardisieren Sie sie. Wenn nicht, verfeinern Sie den Plan und wiederholen Sie den Zyklus.

Vorteile

- Einfacher und leistungsfähiger Rahmen für die kontinuierliche Verbesserung; fördert die systematische Problemlösung; vielseitig und auf verschiedene Prozesse und Branchen anwendbar; fördert eine Kultur des Lernens und der Anpassung.

Nachteile

- Kann langsam sein, wenn die Zyklen zu lang oder die Änderungen zu klein sind; erfordert Disziplin und konsequente Anwendung; eignet sich möglicherweise nicht für radikale, groß angelegte Änderungen, die eine sofortige Überarbeitung erfordern.

Kategorien:

- Lean Sigma, Herstellung, Problemlösung, Projektmanagement, Qualität

Am besten geeignet für:

- Umsetzung kontinuierlicher Verbesserungen, systematische Problemlösung und Management von Veränderungen in Prozessen oder Produkten.

Die PDCA-Methode, die oft auch als Deming-Zyklus bezeichnet wird, dient als robuster Rahmen für die kontinuierliche Verbesserung in verschiedenen Sektoren, darunter Fertigung, Gesundheitswesen, Softwareentwicklung und Bildung. Während der Planungsphase können die Teams folgende Werkzeuge nutzen SWOT Analyse oder Fishbone-Diagramme, um Möglichkeiten für Verbesserungen oder Problemlösungen zu ermitteln. Dies wird in der Regel von Projektmanagern oder Produktdesignern initiiert, die die Beteiligten, einschließlich funktionsübergreifender Teams und Endnutzer, in Brainstorming-Sitzungen einbeziehen, um verschiedene Perspektiven zu sammeln. In der Do-Phase kann ein Pilotprojekt durchgeführt werden, z. B. ein Prototyp in der Produktentwicklung oder ein Probelauf neuer Prozesse in einer Fertigungsanlage. In der anschließenden Check-Phase werden quantitative und qualitative Daten gesammelt und analysiert, oft unter Verwendung von Statistische Prozesskontrolle Diagramme oder Feedback-Umfragen, um die Wirksamkeit der durchgeführten Veränderungen zu bewerten. In der anschließenden Handlungsphase können Unternehmen erfolgreiche Änderungen durch überarbeitete Standardarbeitsanweisungen oder Schulungen standardisieren und weniger erfolgreiche Initiativen auf der Grundlage der gesammelten Daten verfeinern. Die Anpassungsfähigkeit der PDCA-Methode macht sie in agilen Umgebungen anwendbar, in denen iteratives Testen und Lernen an erster Stelle stehen und eine Kultur gefördert wird, die Experimente und ständige Optimierung schätzt. Diese Methode steigert nicht nur die Effizienz und die Produktqualität, sondern fördert auch das Engagement der Mitarbeiter, da die Teammitglieder häufig an der Ermittlung und Umsetzung von Verbesserungen beteiligt sind, wodurch ein gemeinsames Gefühl der Verantwortung für die Ergebnisse entsteht.

Die wichtigsten Schritte dieser Methodik

- Ermitteln Sie eine konkrete Verbesserungsmöglichkeit und legen Sie klare Ziele fest.

- Entwickeln Sie einen detaillierten Aktionsplan, der die Schritte, Ressourcen und den Zeitplan für die Umsetzung beschreibt.

- Führen Sie die geplante Änderung in begrenztem Umfang durch, um das Risiko zu minimieren.

- Überwachen Sie den Umsetzungsprozess und sammeln Sie relevante Daten zur Leistung.

- Analysieren Sie die Ergebnisse anhand der Daten, um die Wirksamkeit der Änderung zu ermitteln.

- Werden positive Ergebnisse festgestellt, sollte eine breitere Einführung und Standardisierung vorbereitet werden.

- Wenn die Ergebnisse negativ sind, verfeinern Sie den ursprünglichen Plan und wiederholen Sie den Zyklus nach Bedarf.

Profi-Tipps

- Verwenden Sie während der CHECK-Phase quantitative Messgrößen, um objektive Schlussfolgerungen über die Wirksamkeit der Veränderung zu ziehen.

- Engagieren Sie funktionsübergreifende Teams in der PLAN-Phase, um verschiedene Perspektiven und Fachkenntnisse in den Entscheidungsprozess einzubeziehen.

- Dokumentieren Sie die Erfahrungen und bewährten Verfahren nach jeder ACT-Phase, um ein Repository für zukünftige Referenzen zu schaffen und den Wissenstransfer zu erleichtern.

Verschiedene Methoden lesen und vergleichen, Wir empfehlen die

> Umfassendes Methoden-Repository <

zusammen mit den über 400 anderen Methoden.

Ihre Kommentare zu dieser Methodik oder zusätzliche Informationen sind willkommen auf der Kommentarbereich unten ↓ , sowie alle ingenieursbezogenen Ideen oder Links.

Historischer Kontext

1930

1940

1949

1950

1950

1960

1960

1924

1930

1940

1950

1950

1958

1960

1960

(wenn das Datum nicht bekannt oder nicht relevant ist, z. B. "Strömungsmechanik", wird eine gerundete Schätzung des bemerkenswerten Erscheinens angegeben)

Verwandte Artikel

METS-Kalorien-Rechner

Meta-Analyse

Nachrichten-Mapping

Mentalmodell-Diagramme

Maximal zulässige Druck- und Zugkräfte

Materialbedarfsplanung (MRP)