数控(NC)是使用由精确编码的字母数字数据组成的程序对加工工具进行自动控制。该程序决定刀具的路径、进给率、速度和其他操作参数。早期的数控系统使用打孔纸带作为输入介质,标志着与通过手轮或物理模板进行手动控制相比的重大技术飞跃。

数控(NC)是使用由精确编码的字母数字数据组成的程序对加工工具进行自动控制。该程序决定刀具的路径、进给率、速度和其他操作参数。早期的数控系统使用打孔纸带作为输入介质,标志着与通过手轮或物理模板进行手动控制相比的重大技术飞跃。

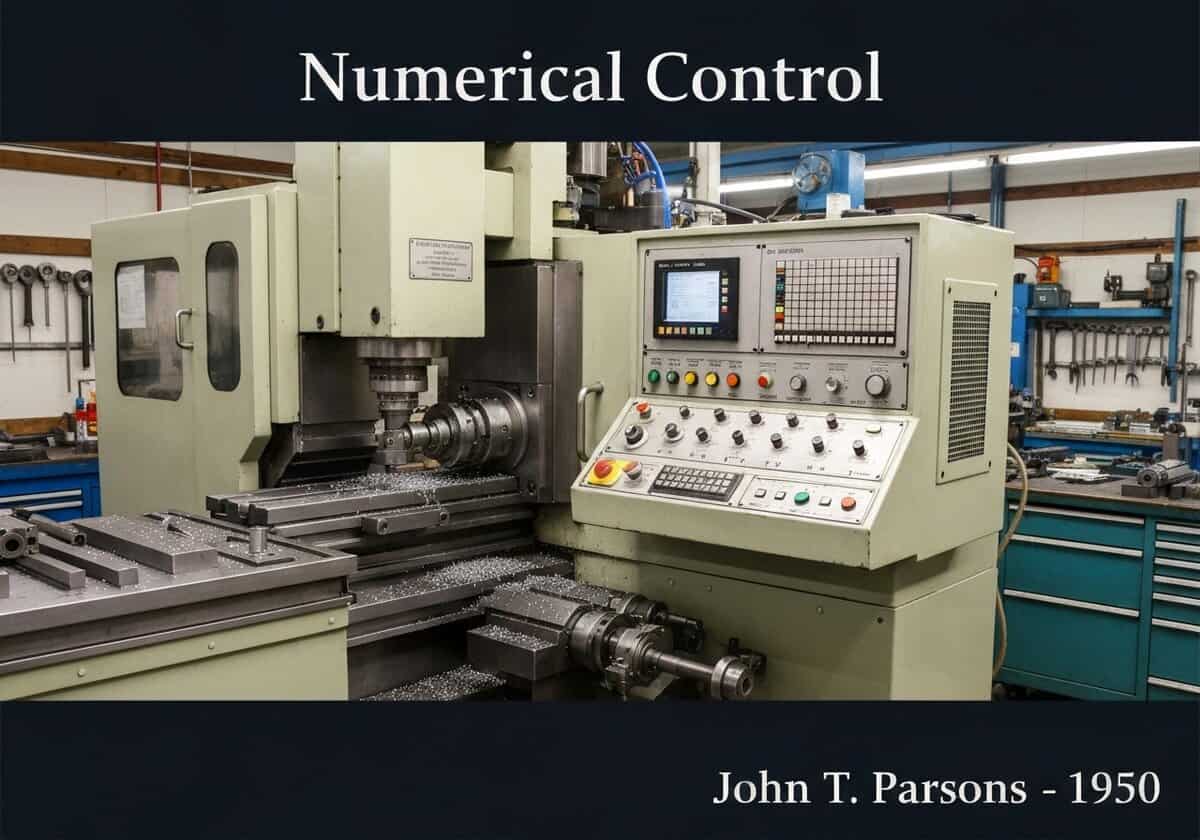

数控(NC)概念出现于二战后,是为了解决制造直升机旋翼和飞机部件复杂曲面的难题。约翰-T.-帕森斯(John T. Parsons)在其家族企业帕森斯公司(Parsons Corporation)工作时,设想使用数学坐标数据来定义铣床的刀具路径。其核心思想是向机床输入一系列定义表面的离散点,并让机床控制系统在这些点之间移动切削刀具。这取代了使用物理模板(凸轮和跟踪器)或手动操作这种传统的技术密集型方法,因为手动操作速度慢,而且在加工复杂形状时容易出错。

1949 年,在美国空军的资助下,帕森斯与麻省理工学院伺服机构实验室合作,将这一概念付诸实践。1952 年,该项目首次成功演示了数控铣床。这台原型机使用了一个基于真空管的控制器,可从 1 英寸宽的 7 轨打孔纸带中读取指令。纸带上有机器三个轴(X、Y、Z)所需位置的编码信息。伺服电机接收到控制器发出的信号后,就会按照指定坐标驱动机床工作台和切割头。这一创新具有革命性意义:机床的运动第一次不是由物理导轨控制,而是由抽象的可编程数据控制。这使零件的几何形状与任何物理主模式脱钩,为制造过程带来了前所未有的灵活性、可重复性和精确性。它为之后所有的自动化加工奠定了基础。

迎接新挑战

机械工程师、项目、工艺工程师或研发经理

可在短时间内接受新的挑战。

通过 LinkedIn 联系我

塑料金属电子集成、成本设计、GMP、人体工程学、中高容量设备和耗材、精益制造、受监管行业、CE 和 FDA、CAD、Solidworks、精益西格玛黑带、医疗 ISO 13485

数控

(如果日期不详或不相关,例如 "流体力学",则对其显著出现的时间作了四舍五入的估计)。

相关发明、创新和技术原理

{{标题}}

{%,如果摘录 %}{{ 摘录 | truncatewords:55 }}

{% endif %}