Un processo strutturato che definisce e stabilisce le fasi necessarie per garantire che un prodotto soddisfi i requisiti e le aspettative del cliente, nei tempi previsti e a un costo accettabile.

- Metodologie: Produzione, Progettazione del prodotto, Gestione del progetto, Qualità, Gestione del rischio

Pianificazione avanzata della qualità del prodotto (APQP)

Pianificazione avanzata della qualità del prodotto (APQP)

- Pianificazione avanzata della qualità del prodotto (APQP), Miglioramento dei processi, Sviluppo del prodotto, Gestione del ciclo di vita del prodotto, Garanzia di qualità, Controllo di qualità, Gestione della qualità, Sistema di gestione della qualità (SGQ), Gestione del rischio

Obiettivo:

Come si usa:

- A cross-functional team follows a phased approach (typically 5 phases: Plan & Define; Product Design & Development; Process Design & Development; Product & Validazione del processo; Feedback, Assessment & Corrective Action) using various quality tools to develop and launch new products or processes.

Professionisti

- Ensures early identification and mitigation of risks; Promotes collaboration between suppliers and customers; Leads to smoother product launches with fewer problems; Focuses on meeting customer requirements throughout the product lifecycle.

Contro

- Può essere un processo lungo e ad alta intensità documentale; richiede una pianificazione iniziale e risorse significative; l'efficacia dipende dalla partecipazione attiva di tutti gli stakeholder e da una solida gestione del progetto.

Categorie:

- Produzione, Progettazione del prodotto, Gestione del progetto, Qualità, Gestione del rischio

Ideale per:

- Sviluppare e lanciare nuovi prodotti o apportare modifiche significative a prodotti/processi esistenti, in particolare nel settore automobilistico e in altri settori produttivi, per garantire la qualità e la soddisfazione dei clienti.

Advanced Product Quality Planning (APQP) is particularly beneficial in industries where product reliability and compliance with safety standards are paramount, such as automotive manufacturing, aerospace, electronics, and medical devices. As teams embark on this structured framework, they can effectively incorporate various quality tools such as Failure Mode and Effects Analysis (Analisi FMEA), Recensioni sul design, and Control Plans at each phase, which ensures that potential issues are addressed well before reaching the consumer market. Companies like Ford, General Motors, and Toyota have successfully implemented APQP to not only enhance their product development cycles but also to strengthen relationships with suppliers by involving them in early discussions, which leads to better integration of materials and processes. One of the key contexts for APQP is during the initial stages of a project, where cross-functional teams consisting of design engineers, quality assurance personnel, marketing representatives, and manufacturing experts converge to define project specifications. The involvement of diverse stakeholders fosters a comprehensive understanding of customer requirements and regulatory standards, ensuring that all voices are heard in the design and development phases. As product and process validation unfolds, rigorous testing and inspections occur, enabling organizations to verify product conformance against defined quality benchmarks. In the feedback phase, retrospective assessments are conducted, allowing teams to learn from the launch experience, capture lessons learned, and implement corrective actions for future projects. This holistic approach not only mitigates risks associated with product failures but also boosts customer satisfaction through improved product quality and reliability, thereby enhancing the overall brand reputation in competitive markets.

Fasi chiave di questa metodologia

- Identify customer needs and expectations.

- Develop product concepts and define preliminary requirements.

- Create detailed design and engineering specifications.

- Establish process flow and develop manufacturing plans.

- Conduct validation tests and reliability assessments.

- Implement feedback mechanisms for continuous improvement.

Suggerimenti per i professionisti

- Integrate advanced simulation tools in the Design & Development phase to predict product performance and identify potential design flaws early.- Implement iterative feedback loops with robust metrics during Product & Process Validation to refine processes and align with evolving customer needs.- Utilize cross-functional workshops to enhance supplier collaboration, ensuring alignment on quality standards and expectations throughout the APQP phases.

Leggere e confrontare diverse metodologie, raccomandiamo il

> Ampio archivio di metodologie <

insieme ad altre 400 metodologie.

I vostri commenti su questa metodologia o ulteriori informazioni sono benvenuti su sezione commenti qui sotto ↓ , così come tutte le idee o i link relativi all'ingegneria.

Contesto storico

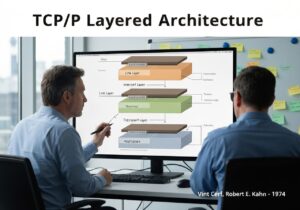

1974

1974

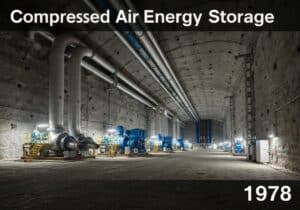

1978

1980

1980

1980

1980

1972

1974

1975-06-01

1980

1980

1980

1980

1980

(se la data è sconosciuta o non rilevante, ad esempio "meccanica dei fluidi", viene fornita una stima approssimativa della sua notevole comparsa)

Post correlati

Questionari sul disagio muscoloscheletrico

Test multivariati (MVT)

Analisi di regressione multipla

Sistemi di cattura del movimento

Metodo MoSCoW

Test mediano dell'umore