Pour catégoriser et fournir une cadre pour comprendre et éliminer les causes les plus courantes de perte de productivité dans l'industrie manufacturière.

- Méthodologies : Ingénierie, Qualité

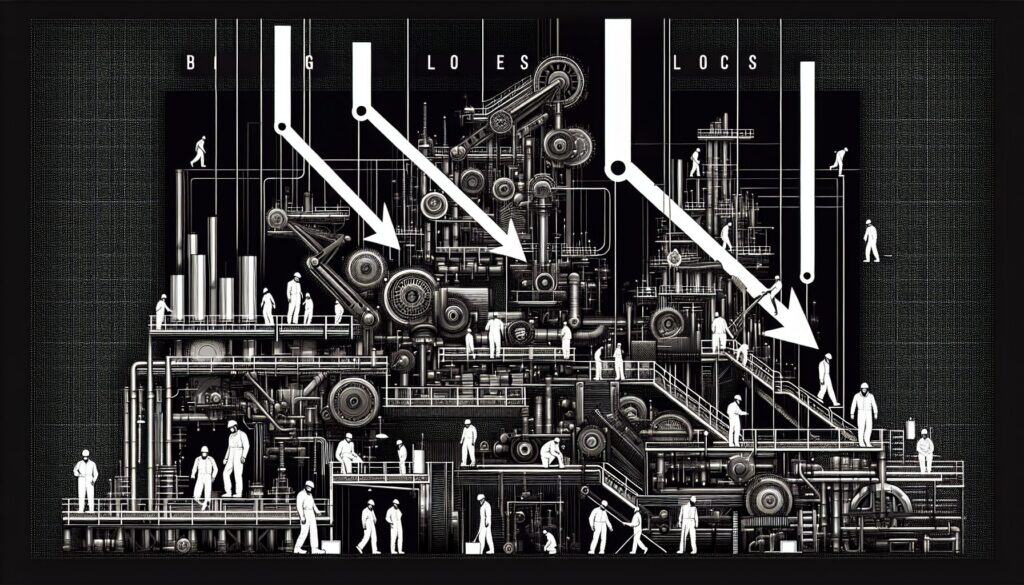

Six grosses pertes

Six grosses pertes

- Amélioration continue, Production allégée, Maintenance, Efficacité globale de l'équipement (OEE), Techniques de résolution de problèmes, Amélioration des processus, Productivité, Analyse des causes profondes, Six Sigma

Objectif :

Comment il est utilisé :

- Il s'agit d'un concept clé de la maintenance productive totale (TPM) : Les pannes, les pertes de réglage et d'ajustement, les petits arrêts (marche au ralenti et arrêts mineurs), la réduction de la vitesse, les rejets au démarrage (défauts dans le processus) et les rejets de production (retouches et rebuts).

Avantages

- Fournit une méthode structurée pour identifier et hiérarchiser les améliorations de l'OEE (Overall Equipment Effectiveness) ; aide à concentrer les efforts sur les domaines critiques de gaspillage lié à l'équipement ; encourage une approche systématique de la résolution des problèmes.

Inconvénients

- Principalement axée sur les pertes liées à l'équipement, elle peut ne pas couvrir toutes les sources d'inefficacité dans un contexte commercial plus large ; la collecte de données précises est nécessaire pour quantifier efficacement les pertes.

Catégories :

- Lean Sigma, Fabrication, Résolution de problèmes, Qualité

Idéal pour :

- Identifier et traiter systématiquement les causes principales des pertes de productivité liées aux équipements afin d'améliorer l'efficacité globale des équipements (OEE).

La méthodologie des six grandes pertes est utilisée dans diverses industries, en particulier dans les secteurs de la fabrication, de l'automobile, de l'aérospatiale et de l'agroalimentaire, où il est essentiel de maximiser l'efficacité de l'équipement. Les applications comprennent les lignes d'assemblage, l'usinage CNC et les opérations d'emballage, aidant les ingénieurs et les responsables des opérations à identifier les goulets d'étranglement qui entravent les taux de production. Cette méthodologie peut être mise en œuvre au cours de la phase de planification d'une nouvelle ligne de production ou dans le cadre de programmes de maintenance continue. Des équipes interfonctionnelles composées de techniciens de maintenance, d'opérateurs de production et de personnel chargé du contrôle de la qualité peuvent évaluer et documenter chaque type de perte en collaboration, ce qui débouche sur des initiatives d'amélioration ciblées. Par exemple, l'analyse régulière des tendances en matière de pannes peut orienter les programmes de maintenance préventive, tandis que le suivi des petits arrêts peut conduire à des ajustements des machines ou à la formation des opérateurs. La mise en œuvre de l'approche des six grandes pertes s'aligne sur les principes de la production allégée, car elle permet de classer et de hiérarchiser systématiquement les cas de gaspillage, transformant ainsi les données en stratégies exploitables. Encourageant une culture de l'amélioration continue, cette méthodologie peut ouvrir la voie à une meilleure collaboration au sein de l'équipe et à l'adoption des meilleures pratiques en matière de gestion des équipements, ce qui permet en fin de compte d'améliorer la qualité des produits, le temps de fonctionnement et la rentabilité.

Principales étapes de cette méthodologie

- Identifier les six grandes pertes liées à l'équipement.

- Analyser les données relatives à chaque type de perte spécifique.

- Hiérarchiser les pertes en fonction de leur impact sur la productivité et l'OEE.

- Mettre en œuvre des stratégies ciblées pour remédier aux pertes prioritaires.

- Contrôler et mesurer l'efficacité des stratégies mises en œuvre.

- Répéter le processus en fonction des résultats et des améliorations continues.

Conseils de pro

- Mettre en œuvre un cadre d'analyse des causes profondes (ACR) spécialement conçu pour chacune des six grandes pertes afin de découvrir les problèmes sous-jacents de manière efficace.

- Tirer parti de l'analyse des données en temps réel pour surveiller en permanence les performances des équipements, ce qui permet de procéder à des ajustements proactifs avant que les pertes ne s'aggravent.

- Mettre en place des équipes interfonctionnelles comprenant des opérateurs et du personnel d'entretien pour enquêter en collaboration sur les pertes. événementsLe programme d'amélioration de l'efficacité des équipements, qui favorise une appropriation commune de l'efficacité des équipements, a été mis en place.

Lire et comparer plusieurs méthodologies, nous recommandons le

> Référentiel méthodologique étendu <

ainsi que plus de 400 autres méthodologies.

Vos commentaires sur cette méthodologie ou des informations supplémentaires sont les bienvenus sur le site web de la Commission européenne. section des commentaires ci-dessous ↓ , ainsi que toute idée ou lien en rapport avec l'ingénierie.

Contexte historique

1962

1970

1972

1980

1980

1986

1986

1960

1963

1970

1980

1980

1980

1986

1987

(si la date est inconnue ou n'est pas pertinente, par exemple "mécanique des fluides", une estimation arrondie de son émergence notable est fournie)

Articles Similaires

Programme directeur de production (PDP)

Personnalisation de masse

Entonnoir marketing

Audit marketing

Indice MAPO (Mouvement et assistance des patients hospitalisés)

Planification des ressources de fabrication (MRP II)