Kategorisierung und Bereitstellung einer Rahmen zum Verständnis und zur Beseitigung der häufigsten Ursachen für Produktivitätsverluste in der Fertigung.

- Methodologien: Maschinenbau, Ergonomie

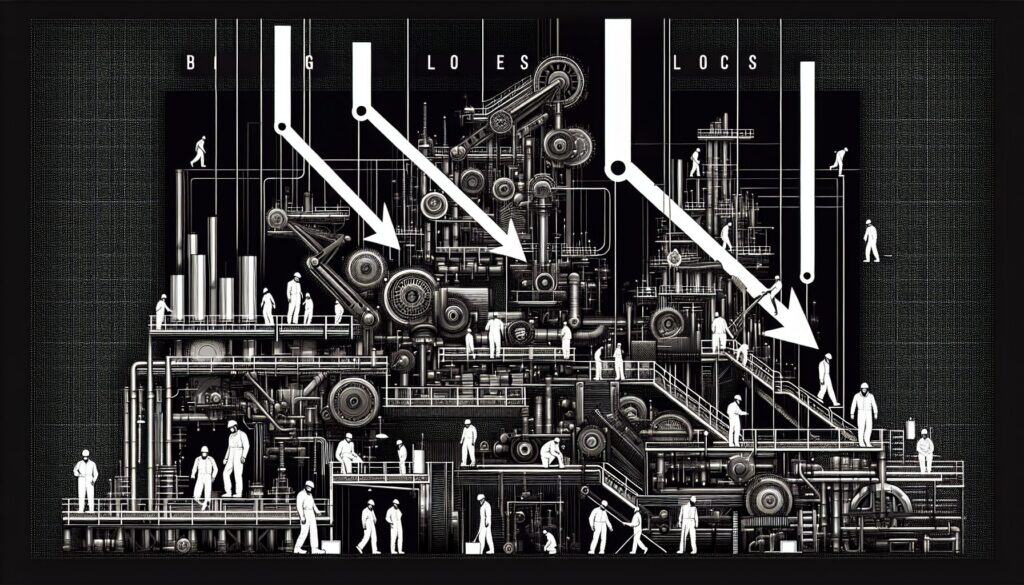

Sechs große Verluste

Sechs große Verluste

- Kontinuierliche Verbesserung, Schlanke Fertigung, Wartung, Gesamtanlageneffektivität (OEE), Problemlösungs-Techniken, Prozessverbesserung, Produktivität, Ursachenanalyse, Sechs Sigma

Zielsetzung:

Wie es verwendet wird:

- Diese sind ein Schlüsselkonzept der Total Productive Maintenance (TPM): Pannen, Einrichtungs- und Anpassungsverluste, kleine Stillstände (Leerlauf und geringfügige Unterbrechungen), verringerte Geschwindigkeit, Ausschuss bei der Inbetriebnahme (Prozessfehler) und Ausschuss in der Produktion (Nacharbeit und Ausschuss).

Vorteile

- Bietet eine strukturierte Methode zur Identifizierung und Priorisierung von OEE-Verbesserungen (Overall Equipment Effectiveness); hilft bei der Konzentration der Bemühungen auf kritische Bereiche der anlagenbezogenen Verschwendung; fördert einen systematischen Ansatz zur Problemlösung.

Nachteile

- Konzentriert sich in erster Linie auf ausrüstungsbedingte Verluste und deckt möglicherweise nicht alle Quellen von Ineffizienz in einem breiteren Unternehmenskontext ab; erfordert eine genaue Datenerfassung, um Verluste effektiv zu quantifizieren.

Kategorien:

- Lean Sigma, Herstellung, Problemlösung, Qualität

Am besten geeignet für:

- Systematische Identifizierung und Bekämpfung der Hauptursachen für anlagenbedingte Produktivitätsverluste zur Verbesserung der Gesamtanlageneffektivität (OEE).

The Six Big Losses methodology serves various industries, particularly manufacturing, automotive, aerospace, and food processing, where maximizing equipment efficiency is essential. Applications include assembly lines, CNC machining, and packaging operations, aiding engineers and operations managers in identifying bottlenecks that hamper production rates. This methodology can be initiated during the planning phase of a new production line or as part of ongoing maintenance programs. Cross-functional teams involving maintenance technicians, production operators, and quality control personnel can collaboratively assess and document each loss type, leading to targeted improvement initiatives. For instance, regular analysis of breakdown trends can guide preventive maintenance schedules, while monitoring small stops can lead to adjustments in machinery or training for operators. Implementing the Six Big Losses approach aligns with Lean Manufacturing principles, as it systematically categorizes and prioritizes instances of waste, transforming data into actionable strategies. Encouraging a culture of continuous improvement, this methodology can pave the way for enhanced team collaboration and the adoption of best practices in equipment management, ultimately driving improvements in product quality, operational uptime, and profitability.

Die wichtigsten Schritte dieser Methodik

- Identify the Six Big Losses relevant to the equipment.

- Analyze data concerning each specific loss type.

- Prioritize losses based on impact on productivity and OEE.

- Implement targeted strategies to address prioritized losses.

- Monitor and measure the effectiveness of implemented strategies.

- Iterate the process based on results and continued improvements.

Profi-Tipps

- Implement a Root Cause Analysis (RCA) framework specifically designed for each of the Six Big Losses to uncover underlying issues effectively.

- Leverage real-time data analytics for continuous monitoring of equipment performance, enabling proactive adjustments before losses escalate.

- Establish cross-functional teams including operators and maintenance personnel to collaboratively investigate loss Veranstaltungen, fostering a shared ownership of equipment efficiency.

Verschiedene Methoden lesen und vergleichen, Wir empfehlen die

> Umfassendes Methoden-Repository <

zusammen mit den über 400 anderen Methoden.

Ihre Kommentare zu dieser Methodik oder zusätzliche Informationen sind willkommen auf der Kommentarbereich unten ↓ , sowie alle ingenieursbezogenen Ideen oder Links.

Historischer Kontext

1962

1970

1972

1980

1980

1986

1986

1960

1963

1970

1980

1980

1980

1986

1987

(wenn das Datum nicht bekannt oder nicht relevant ist, z. B. "Strömungsmechanik", wird eine gerundete Schätzung des bemerkenswerten Erscheinens angegeben)

Verwandte Artikel

Fragebögen zu muskuloskelettalen Beschwerden

Multivariate Tests (MVT)

Mehrfache Regressionsanalyse

Motion-Capture-Systeme

MoSCoW-Methode

Moods Median-Test