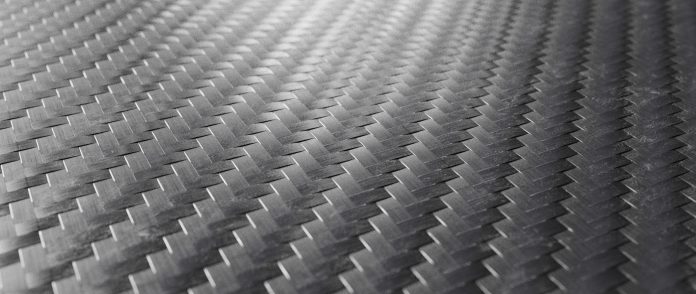

3 video per dimostrare dall'inizio alla fine le tecnologie di infusione della resina su strati di carbonio o kevlar per ottenere parti a parete sottile ad alte prestazioni, utilizzate in progetti fai-da-te o in applicazioni professionali. Sebbene la parte sottovuoto del processo aggiunga diversi passaggi e materiali di consumo, il fatto di avere meno o nessuna bolla e la resina perfettamente miscelata con gli strati rende il prodotto finito molto più resistente e/o più leggero se gli strati sono ridotti per una data resistenza. A seconda del numero di strati, il processo sottovuoto può far risparmiare tempo in quanto non è necessario applicare manualmente la resina tra uno strato e l'altro.

Queste tecniche sono riservate a produzioni di basso volume, con prezzi elevati dovuti al tempo di lavoro e ai costi delle materie prime e dei materiali di consumo, ma consentono di ottenere pezzi estremamente performanti, adattando spessori e rinforzi solo alle aree locali richieste, non consentite da altri processi. L'altro vantaggio è l'attrezzaggio a basso costo, anche per pezzi grandi e complessi.

Esclusione di responsabilità: anche se ovviamente i primi due video sono stati realizzati per scopi commerciali, questi sono i tutorial più completi che abbiamo visto. Non c'è alcun accordo commerciale tra innovazione.world e la società EasyComposites.

Fasi di infusione della resina

Fasi esaminate per una tipica infusione parziale:

-

- preparare o progettare lo stampo, con grandi flange sporgenti. Suggerimento: a causa della pressione/vuoto relativamente bassa, lo stampo non ha bisogno di essere rigido né indurito (la schiuma di base potrebbe non essere sufficiente), tuttavia la sua superficie deve essere estremamente liscia (piccolo Ra) per la successiva sigillatura, il che rende, ad esempio, la stampa 3D FDM un no-go, a meno che non si aggiungano strati o rivestimenti aggiuntivi

- depositare il distaccante e quindi posizionare i vari strati:

-

- gli strati di tessuto di rinforzo

- il velo di buccia

- il reticolo di infusione per assicurare la propagazione della resina

- il nastro di gomma per la sigillatura di tutti i componenti esterni (stampo, sacchetto, tubo)

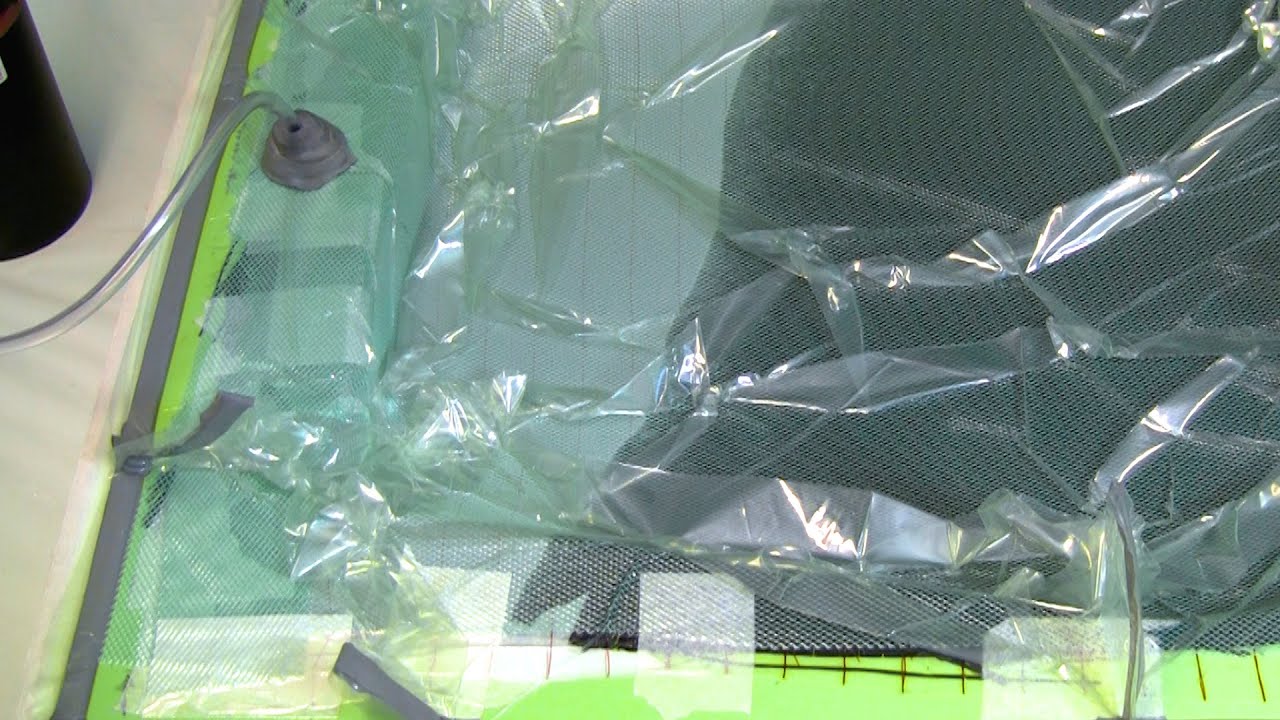

- infine il sacchetto per il vuoto

-

- utilizzare questi accorgimenti specifici per l'infusione, tra cui il posizionamento della linea di alimentazione a spirale e della porta per il vuoto

- verificare il vuoto e la qualità di tutte le guarnizioni. Quando la resina verrà versata all'interno, sarà troppo tardi. Raggiungere il massimo vuoto finale non è un'opzione e sarà impossibile anche con un'apertura minima.

- miscelare e aspirare la resina per eliminare le bolle presenti nella miscela

- ... e l'infusione stessa

Suggerimento: una miscela incompleta o l'umidità sono i primi indiziati per un invecchiamento non corretto dei pezzi per delaminazione (per il secondo indizio si veda la tecnologia avanzata di seguito)

Fasi avanzate di infusione della resina

La tecnica precedente, ma applicata a una slitta da ghiaccio lunga 3 metri e rinforzata in Kevlar.

Altre tecnologie avanzate dimostrate qui, in aggiunta alle tecniche precedenti:

- gelcoat opzionale applicato direttamente sullo stampo

- un'anima di schiuma per aumentare la rigidità, senza il peso e il costo del pezzo. Questi sono inseriti tra i due lati degli strati di Kevlar.

Suggerimento: l'anima, nonostante il suo vantaggio in termini di rigidità, è il secondo indiziato per l'invecchiamento scorretto dei pezzi a causa della delaminazione, dovuta all'umidità ambientale o all'ingresso di acqua. Per ottenere l'affidabilità e la ripetibilità delle applicazioni critiche è necessario un processo ben studiato e documentato.

- la complessità insita in un pezzo di grandi dimensioni, compresi i vincoli di tempo di polimerizzazione, i trucchi del percorso della resina e la rottura della resina sul lato della porta del vuoto

Ultimo consiglio: Mentre l'umidità ambientale e la temperatura devono essere controllate, il preriscaldamento dello stampo o della resina deve essere deciso in base alla propria esperienza, all'esatta velocità di flusso, al modello di rete di infusione e al fornitore di resina.

Esempio di infusione massiva di resina a livello industriale

L'infusione di resina, con gli stessi principi di prima, ma qui utilizzata nella realizzazione di una barca a vela da competizione in Italia per la Volvo Ocean Race, oggi Gara oceanica: proprio la tecnica sopra descritta, ma su scala massiccia, con uno stampo di oltre 60 piedi di lunghezza per il pezzo unico. IMOCA 60 monoscafo di classe mondiale.

Si noti come la precedente linea di alimentazione a spirale sia stata sostituita da un gruppo di linee di alimentazione e valvole per limitare la distanza di spostamento della resina e controllare la sequenza di alimentazione aprendo/chiudendo le valvole una per una.

This is a great explanation of how optimizing feedlines and valves can enhance resin flow efficiency. It would be interesting to see how this setup performs in large-scale applications!

This method seems like a smart upgrade to improve control over resin flow, potentially enhancing the quality and consistency of the final product. Curious to see how this impacts production efficiency!