Pour reprendre plusieurs des principes lean d'une entreprise ou d'une attitude, un seul livre est la clé. Du livre incontournable Le Toyota Way : 14 principes de gestion du plus grand fabricant au monde (Dr Jeffrey Liker), Wikipedia, et d'autres sources, avec nos propres commentaires et ajouts, lisez la suite.

Toyota est l'un des premiers, si ce n'est le premier, à pratiquer le Lean à grande échelle. L'industrie automobile demande de gros volumes, une qualité élevée et la sécurité, mais à des prix raisonnables compte tenu de la complexité, des matériaux, des études et de la main-d'œuvre nécessaires.

(Pour info, le livre/Wikipedia une terminologie est utilisée pour les principes lean afin de faciliter la communication)

Les 14 principes de l'allégement

| Catégorie | Les principes de Toyota Lean ©J. Liker | Nos commentaires | |

| Philosophie à long terme | 1 | Fonder vos décisions de gestion sur une philosophie à long terme, même au détriment des objectifs financiers à court terme. | Obligation de définir un objectif à long terme, et de le planifier, y compris un budget, des ressources humaines ... Se référer à la méthodologie Hoshin Kanri pour s'aider ici |

Le bon processus produira les bons résultats | 2 | Créer un flux de processus continu pour faire remonter les problèmes à la surface | Non seulement le processus mais aussi l'attitude de l'entreprise. Cela implique au minimum la fabrication + les RH + la qualité + le support client. Ne pas pointer du doigt. Doit être considéré comme une opportunité comme dans Golden Nuggets pour l'innovation. |

| 3 | Utiliser des systèmes "pull" pour éviter la surproduction | Regardez l'ERP, ses paramètres peuvent aider ou pas ici ... Remarque : il s'agit de la partie émergée de l'iceberg. Indicateurs clés de performance. Aucun processus ne sera capable de fonctionner en juste-à-temps si les stocks sont trop importants ou si la qualité est aléatoire ... Structurez votre processus en sous-équipes autonomes, avec un pouvoir de décision et de résolution des problèmes défini et contrôlé. | |

| 4 | Répartir la charge de travail (heijunka). (“Travailler comme la tortue, pas comme le lièvre“). | Clé pour l'organisation de la production : commencer par Temps et de niveler les temps de cycle des processus individuels afin d'éviter les goulets d'étranglement ou les surcapacités. Plus d'informations à ce sujet dans tous les articles consacrés aux processus. | |

| 5 | Instaurer une culture qui consiste à s'arrêter pour résoudre les problèmes, afin de garantir la qualité dès la première fois. | Entre autres, voir Conception pour Six Sigma (DfSS) articles | |

| 6 | La normalisation des tâches et des processus est le fondement de l'amélioration continue et de la responsabilisation des employés. | Aucun processus ne peut être mesuré et donc amélioré s'il n'est pas reproductible. La normalisation est la première étape avant de tirer toute conclusion. Un cas réel : lors d'un audit sur la chaîne de montage d'un fournisseur, tout en observant qu'aucune instruction n'était disponible pour les travailleurs, la réponse a été "Oles perators ont toutes les instructions dans leur tête” :( | |

| 7 | Utilisez le contrôle visuel pour qu'aucun problème ne soit caché | ||

| 8 | N'utilisez que des technologies fiables, testées de manière approfondie et adaptées à votre personnel et à vos processus. | Fait partie de la sélection de la technologie. Doit impliquer l'ensemble de l'équipe (qualité, processus, achats) même - ou surtout - dans la phase de R&D. Rappelons que 80% du coût est décidé lors de la phase de conception ... tout comme les KPI de qualité ultérieurs. Voir Agilité et temps modernes à ce sujet. | |

Apporter une valeur ajoutée à l'organisation en développant votre personnel

| 9 | Former des leaders qui comprennent parfaitement le travail, vivent la philosophie et l’enseignent aux autres. | très dépendante de la structure (toutes les entreprises ne sont pas Toyota). Les dirigeants à long terme sont bien sûr idéaux, mais c'est de moins en moins le cas dans les petites organisations Agile (voir ci-dessous). D'autres moyens de construire et de conserver le savoir-faire sont également nécessaires. |

| 10 | Développer des personnes et des équipes exceptionnelles qui suivent la philosophie de votre entreprise. | ||

| 11 | Respectez votre réseau étendu de partenaires et de fournisseurs en les mettant au défi et en les aidant à s'améliorer. | non seulement des audits formels, mais plus encore des ateliers en amont, l'amélioration continue sur site, Kaizen, Blitz ... Conseil: faire participer vos propres clients à vos activités, de même que vous avec vos fournisseurs | |

La résolution continue des problèmes fondamentaux favorise l'apprentissage organisationnel.

| 12 | Allez voir par vous-même pour bien comprendre la situation (Genchi Genbutsu). | ≈ philosophie " là où la valeur est créée ". Non seulement pour l'efficacité des RH, mais aussi pour aider à concevoir le prochain produit en tenant compte des technologies et des moyens de production. |

| 13 | Prendre des décisions lentement par consensus, en examinant minutieusement toutes les options ; mettre en œuvre les décisions rapidement (nemawashi). | Encore une fois, c'est de moins en moins le cas dans les petites organisations Agile (voir ci-dessous). | |

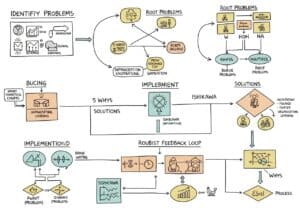

| 14 | Devenir une organisation apprenante grâce à une réflexion incessante (hansei) et à une amélioration continue (kaizen). | Mettez en place un processus pour capitaliser officiellement le savoir-faire. Cela est de plus en plus nécessaire à mesure que les développeurs et les équipes se déplacent. Conseil: séparer le savoir-faire des procédures obligatoires de l'entreprise (ne pas avoir à apprendre et valider plus de 200 procédures avant de commencer à travailler lorsque vous rejoignez une entreprise ... tout sauf l'organisation Agile) | |

Principes Lean et organisation agile

Il y a un aspect sur lequel ces 14 principes Lean sont un peu dépassés ou auraient besoin d'être mis à jour : l'aspect de l'agilité de certains modèles d'organisations et de développement modernes :

- les technologies et le rythme des changements évoluent de manière exponentielle

- les demandes des clients, la concurrence et les fournisseurs évoluent très rapidement. Pas à temps = zéro vente

- les gens changent beaucoup plus d'emplois et l'entreprise

- les entreprises à distance, le travail à distance, et de plus en plus d'équipes et de fonctions externalisées

Ainsi, les principes d'allègement #8, #9, #10, #13 devraient être modifiés, de sorte que dans certains aspects #5

Sur certains marchés, il est indispensable de proposer un nouveau produit tous les 1 à 2 ans.

...qu'on le veuille ou non (surtout pour l'aspect écologique).

Ex : produire chaque année un nouveau modèle de téléphone fiable à grand volume implique soit de choisir et de valider les technologies des années à l'avance, soit de disposer d'un processus de R&D, de V&V et de production extrêmement efficace. La plupart du temps les deux ... ou préparer votre équipe de support client et vos finances à faire face à des problèmes ou à des rappels du marché (antenne moins efficace, batterie qui prend feu, écrans pliables qui se fissurent ...).

A Feuille de route technologique Le processus mis en place dans votre département R&D est indispensable pour cela.

Lectures complémentaires et méthodes apparentées

- Cartographie de la chaîne de valeur : un outil visuel permettant d'analyser et de concevoir le flux de matériaux et d'informations nécessaires pour amener un produit au client.

- Kaizen (amélioration continue) : une philosophie qui met l'accent sur l'amélioration continue et progressive des processus, des produits et des services.

- 5S méthodologie : une méthode d'organisation du travail qui utilise une liste de cinq mots japonais (Seiri, Seiton, Seiso, Seiketsu, Shitsuke) pour créer un espace de travail efficace.

- Production juste à temps (JIT) : une stratégie qui aligne les commandes de matières premières auprès des fournisseurs directement sur les calendriers de production afin de réduire les coûts des stocks.

- Analyse des causes profondes (RCA) : une méthode permettant d'identifier les causes sous-jacentes des problèmes afin d'éviter qu'ils ne se reproduisent et d'améliorer les processus.

- Conception pour la fabricabilité (DFM) : une pratique d'ingénierie qui se concentre sur la conception de produits de manière à ce qu'ils soient faciles à fabriquer, en réduisant les coûts et les délais.

- Analyse des modes de défaillance et de leurs effets (AMDE) : une méthode systématique d'évaluation des processus afin de déterminer où et comment ils peuvent échouer et d'évaluer l'impact relatif des différentes défaillances.

- La maintenance productive totale (TPM) : une approche qui vise à accroître la productivité en réduisant les temps d'arrêt et en améliorant la fiabilité des équipements.

- Méthodologie agile : une approche de la gestion de projet et du développement de produits qui met l'accent sur la flexibilité, la collaboration et le retour d'information des clients.

- Six Sigma : une approche et une méthodologie fondées sur des données pour éliminer les défauts dans n'importe quel processus, en visant une qualité proche de la perfection.

- Ingénierie simultanée : une méthode qui met l'accent sur la parallélisation des tâches (telles que la conception et la fabrication) afin d'améliorer la durée et l'efficacité du développement des produits.

- Conception et fabrication durables : des pratiques qui donnent la priorité à la responsabilité environnementale et à l'efficacité des ressources dans la conception des produits et les processus de production.

Glossaire des termes utilisés

Design for Six Sigma (DfSS): une méthodologie systématique visant à concevoir des produits ou des processus pour répondre aux exigences des clients et atteindre une qualité élevée en minimisant les défauts et la variabilité, en utilisant des outils et des techniques issus des principes Six Sigma pendant la phase de conception.

Enterprise Resource Planning (ERP): une solution logicielle qui intègre les principaux processus commerciaux, notamment les finances, les ressources humaines, la fabrication et la chaîne d'approvisionnement, dans un système unifié pour rationaliser les opérations, améliorer la précision des données et améliorer la prise de décision au sein d'une organisation.

Failure Mode and Effects Analysis (FMEA): une méthode systématique permettant d'évaluer les modes de défaillance potentiels au sein d'un système, d'un processus ou d'un produit, d'évaluer leurs effets sur les performances et de hiérarchiser les risques afin d'améliorer la fiabilité et la sécurité grâce à des actions correctives.

Just In Time (JIT): une stratégie de production qui vise à réduire les coûts d'inventaire en recevant les marchandises uniquement lorsqu'elles sont nécessaires au processus de fabrication, minimisant ainsi le gaspillage et augmentant l'efficacité.

Key Performance Indicator (KPI): une valeur mesurable qui démontre l’efficacité avec laquelle une organisation atteint ses objectifs commerciaux clés, souvent utilisée pour évaluer le succès dans l’atteinte des objectifs.

Takt Time: Délai maximal autorisé pour produire un produit répondant à la demande client, calculé en divisant le temps de production disponible par la production requise. Il permet de synchroniser le rythme de production avec la demande, garantissant ainsi un flux de travail et une allocation des ressources efficaces.

Total Productive Maintenance (TPM): a holistic approach to equipment maintenance that emphasizes proactive and preventive measures, involving all employees to maximize productivity, reduce downtime, and improve overall equipment effectiveness through continuous improvement and teamwork.

Value Stream Mapping (VSM): un outil visuel utilisé pour analyser et optimiser le flux de matériaux et d'informations dans un processus, en identifiant les activités à valeur ajoutée et sans valeur ajoutée pour améliorer l'efficacité et réduire les déchets.

Work in Progress (WIP): Articles partiellement achevés dans un processus de production, incluant les matières premières, la main-d'œuvre et les frais généraux engagés jusqu'à un certain point. Ces actifs ne sont pas encore des produits finis et sont essentiels au suivi de l'efficacité de la production et à la gestion des stocks.

Je suis d'accord sur le fait que séparer le savoir-faire des procédures obligatoires peut améliorer l'intégration et la flexibilité, en particulier lorsque le travail à distance et les changements d'emploi fréquents deviennent la norme.

La mise en œuvre d'une feuille de route technologique dans R&D peut en effet aider les entreprises à garder une longueur d'avance en garantissant des processus de développement efficaces tout en minimisant le risque de rappels de produits coûteux.

Il serait intéressant de voir comment ces principes s'adaptent à des entreprises plus petites et plus agiles qui n'ont peut-être pas les ressources ou la structure d'un géant comme Toyota.

Article intéressant ! Mais quelqu'un d'autre pense-t-il que les organisations agiles pourraient en fait bénéficier davantage de ces 14 principes allégés ?

Une lecture intéressante ! Mais les principes Lean ne conviennent-ils pas davantage aux secteurs manufacturiers qu'aux industries de services ? Qu'en pensez-vous ?

Une lecture intéressante ! Vous êtes-vous déjà demandé si ces 14 principes Lean pouvaient être appliqués efficacement à des secteurs non manufacturiers tels que l'éducation ou les soins de santé ?