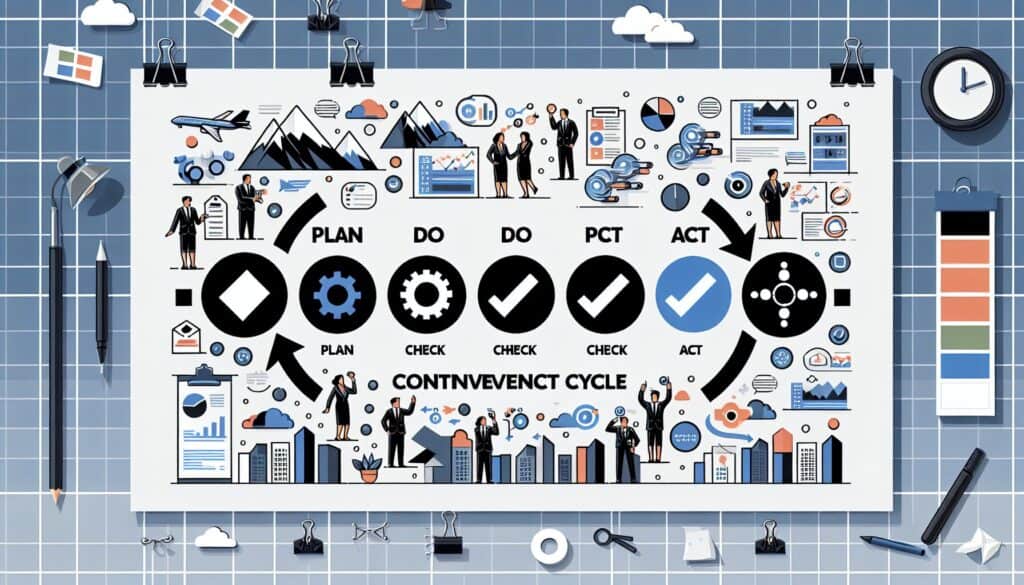

PDCA stands for “Planificar-Hacer-Verificar-Actuar": implantar un ciclo de mejora continua de procesos y productos, basado en un planteamiento iterativo en cuatro etapas.

- Metodologías: Ingeniería, Calidad

PDCA

PDCA

- Metodología ágil, Gestión del cambio, Mejora continua, Kaizen, Manufactura esbelta, Planificar-Hacer-Verificar-Actuar (PDCA), Técnicas de resolución de problemas, Mejora de procesos, Gestión de calidad

Objetivo:

Cómo se utiliza:

- PLANIFICAR: Identificar una oportunidad y planificar un cambio. HACER: Aplicar el cambio a pequeña escala. COMPROBAR: Observar y analizar los resultados del cambio. ACTUAR: Si tiene éxito, aplíquelo a mayor escala y normalícelo. Si no, perfeccione el plan y repita el ciclo.

Ventajas

- Marco sencillo y potente para la mejora continua; Fomenta la resolución sistemática de problemas; Versátil y aplicable a diversos procesos e industrias; Promueve una cultura de aprendizaje y adaptación.

Contras

- Puede ser lento si los ciclos son demasiado largos o los cambios demasiado pequeños; requiere disciplina y una aplicación coherente; puede no ser adecuado para cambios radicales a gran escala que requieran una revisión inmediata.

Categorías:

- Lean Sigma, Fabricación, Resolución de problemas, Gestión de proyectos, Calidad

Ideal para:

- Aplicación de mejoras continuas, resolución sistemática de problemas y gestión del cambio en procesos o productos.

La metodología PDCA, a menudo denominada ciclo de Deming, constituye un marco sólido para impulsar la mejora continua en diversos sectores, como la fabricación, la sanidad, el desarrollo de software y la educación. Durante la fase de planificación, los equipos pueden utilizar herramientas como DAFO o diagramas de espina de pescado para identificar oportunidades de mejora o resolución de problemas. Suelen iniciarla los gestores de proyectos o diseñadores de productos, que convocan a las partes interesadas, incluidos los equipos interfuncionales y los usuarios finales, en sesiones de intercambio de ideas para recabar diversos puntos de vista. En la fase do, puede ponerse en marcha un proyecto piloto, como un prototipo en el desarrollo de productos o una prueba de nuevos procesos en una planta de fabricación. La siguiente fase de comprobación consiste en recopilar y analizar datos cuantitativos y cualitativos, a menudo empleando control estadístico de procesos o encuestas de opinión, para evaluar la eficacia del cambio implantado. A continuación, en la fase de actuación, las organizaciones pueden estandarizar los cambios que han tenido éxito mediante procedimientos operativos estándar revisados o sesiones de formación, al tiempo que perfeccionan las iniciativas menos exitosas basándose en los datos recopilados. La adaptabilidad del PDCA lo hace aplicable en entornos ágiles, donde las pruebas iterativas y el aprendizaje son primordiales, fomentando una cultura que valora la experimentación y la optimización continua. Esta metodología no sólo mejora la eficiencia y la calidad del producto, sino que también impulsa el compromiso de los empleados, ya que los miembros del equipo suelen participar en la identificación y aplicación de mejoras, creando un sentido compartido de propiedad y responsabilidad por los resultados.

Pasos clave de esta metodología

- Identifique una oportunidad concreta de mejora y establezca objetivos claros.

- Elaborar un plan de acción detallado en el que se indiquen los pasos, los recursos y el calendario de aplicación.

- Aplicar el cambio previsto a escala limitada para minimizar el riesgo.

- Supervisar el proceso de aplicación y recopilar datos pertinentes sobre los resultados.

- Analice los resultados utilizando los datos para determinar la eficacia del cambio.

- Si se observan resultados positivos, prepárese para una aplicación y normalización más amplias.

- Si los resultados son negativos, afine el plan inicial y repita el ciclo según sea necesario.

Consejos profesionales

- Utilizar métricas cuantitativas durante la fase de CHECK para obtener conclusiones objetivas sobre la eficacia del cambio.

- Involucrar a equipos multifuncionales durante la fase de PLANIFICACIÓN para incorporar diversas perspectivas y conocimientos al proceso de toma de decisiones.

- Documentar las lecciones aprendidas y las mejores prácticas después de cada fase de ACT para crear un repositorio que sirva de referencia en el futuro y facilite la transferencia de conocimientos.

Leer y comparar varias metodologías, recomendamos el

> Amplio repositorio de metodologías <

junto con otras más de 400 metodologías.

Sus comentarios sobre esta metodología o información adicional son bienvenidos en la dirección sección de comentarios ↓ , así como cualquier idea o enlace relacionado con la ingeniería.

Contexto histórico

1930

1940

1949

1950

1950

1960

1960

1924

1930

1940

1950

1950

1958

1960

1960

(si se desconoce la fecha o no es relevante, por ejemplo "mecánica de fluidos", se ofrece una estimación redondeada de su notable aparición)

Publicaciones relacionadas

Gestión de operaciones de fabricación (MOM)

Sistema de Ejecución de Fabricación (MES)

Plan de control de la fabricación

Pruebas manuales

Tablas de evaluación de la manipulación manual (MAC)

ManTRA (Herramienta de evaluación de riesgos en las tareas manuales)