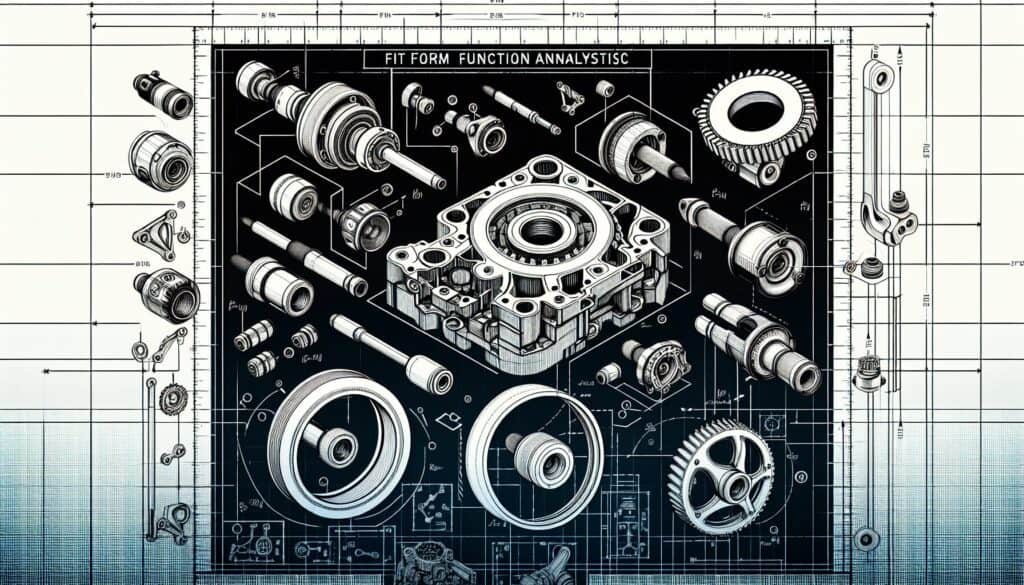

Definir y verificar las características identificativas de una pieza o producto en términos de sus atributos físicos (Forma), cómo se conecta o interactúa (Ajuste) y sus capacidades operativas previstas (Función).

- Metodologías: Clientes y marketing, Ideación, Diseño de producto

Análisis de la función forma-ajuste (FFF)

Análisis de la función forma-ajuste (FFF)

- Diseño para la fabricación (DfM), Ingeniería, Forma y función, Diseño de producto, Desarrollo de productos, Seguro de calidad, Control de calidad, Gestión de calidad, Verificación y validación

Objetivo:

Cómo se utiliza:

- Ingenieros y diseñadores utilizan criterios FFF para especificar componentes, garantizar la intercambiabilidad de piezas, gestionar cambios y cualificar a proveedores alternativos, especialmente en fabricación e ingeniería.

Ventajas

- Garantiza la compatibilidad e intercambiabilidad de las piezas, aclara los requisitos de diseño, facilita el control de calidad y facilita el abastecimiento de múltiples proveedores.

Contras

- Puede ser excesivamente rígido si no se aplica cuidadosamente, puede no captar todos los aspectos matizados de un diseño, definir criterios FFF claros puede ser complejo.

Categorías:

- Fabricación, Diseño de producto, Calidad

Ideal para:

- Garantizar que los componentes y productos cumplen los requisitos de diseño especificados en cuanto a características físicas, interconexión y rendimiento operativo.

El análisis Fit Form Function (FFF) es especialmente eficaz en industrias como la automovilística, la aeroespacial y la electrónica de consumo, donde las especificaciones precisas son primordiales para garantizar la seguridad y el rendimiento. Por ejemplo, en el sector de la automoción, los criterios FFF son fundamentales durante las fases de diseño y ensayo, ya que permiten a los ingenieros evaluar cómo encajan los componentes entre sí y cómo funcionan bajo carga, facilitando así el desarrollo de vehículos seguros y fiables. En la industria aeroespacial, donde el peso y las propiedades de los materiales repercuten directamente en la eficiencia del combustible y la seguridad, el análisis FFF ayuda a evaluar los materiales y a garantizar que los componentes estructurales sean intercambiables sin comprometer el rendimiento. Durante la fase de creación de prototipos, los diseñadores pueden utilizar las especificaciones FFF para evaluar rápidamente múltiples iteraciones de diseño o materiales, lo que favorece la innovación rápida y los ciclos de iteración, a la vez que implica a múltiples partes interesadas, como ingenieros, diseñadores, expertos en control de calidad y proveedores. Este enfoque colaborativo garantiza que todos los aspectos del diseño y la funcionalidad de los componentes se tengan en cuenta desde el principio, lo que reduce el riesgo de costosos rediseños en fases posteriores del proyecto. El análisis FFF es especialmente beneficioso a la hora de introducir nuevos proveedores, ya que permite a los fabricantes evaluar rápidamente posibles piezas en función de parámetros establecidos, garantizando que los nuevos componentes cumplen los criterios funcionales y de rendimiento necesarios. La metodología fomenta un diálogo estructurado entre los miembros del equipo sobre la intención del diseño, los requisitos operativos y la compatibilidad, lo que mejora la alineación y la eficacia del proyecto desde la concepción hasta la producción en serie.

Pasos clave de esta metodología

- Definir parámetros específicos de ajuste, forma y función en función de los requisitos de diseño.

- Evalúe la compatibilidad física, la tolerancia dimensional y las normas de interfaz de los componentes.

- Analizar las métricas de rendimiento para garantizar que la funcionalidad operativa cumple las especificaciones previstas.

- Evaluar las capacidades de los proveedores y los procesos de garantía de calidad relacionados con los criterios de FFF.

- Documentar y verificar la conformidad de los componentes con los puntos de referencia FFF establecidos.

- Aplicar las revisiones del diseño basadas en los resultados del análisis FFF según sea necesario.

- Llevar a cabo revisiones periódicas para mantener la alineación con los requisitos del FFF a lo largo del ciclo de vida del producto.

Consejos profesionales

- Utilice CANALLA para visualizar conjuntamente el ajuste, la forma y la función, lo que permite detectar a tiempo posibles problemas de diseño.

- Implemente el análisis de apilamiento de tolerancias para evaluar cómo las tolerancias de los componentes individuales afectan al ensamblaje y al rendimiento globales.

- Llevar a cabo evaluaciones y auditorías periódicas de los proveedores centradas en su capacidad para cumplir las especificaciones de FFF, garantizando el cumplimiento y la garantía de calidad continuos.

Leer y comparar varias metodologías, recomendamos el

> Amplio repositorio de metodologías <

junto con otras más de 400 metodologías.

Sus comentarios sobre esta metodología o información adicional son bienvenidos en la dirección sección de comentarios ↓ , así como cualquier idea o enlace relacionado con la ingeniería.

Contexto histórico

1949

1950

1950

1960

1960

1960

1960

1940

1950

1950

1958

1960

1960

1960

1960

(si se desconoce la fecha o no es relevante, por ejemplo "mecánica de fluidos", se ofrece una estimación redondeada de su notable aparición)

Publicaciones relacionadas

Gestión de operaciones de fabricación (MOM)

Sistema de Ejecución de Fabricación (MES)

Plan de control de la fabricación

Pruebas manuales

Tablas de evaluación de la manipulación manual (MAC)

ManTRA (Herramienta de evaluación de riesgos en las tareas manuales)