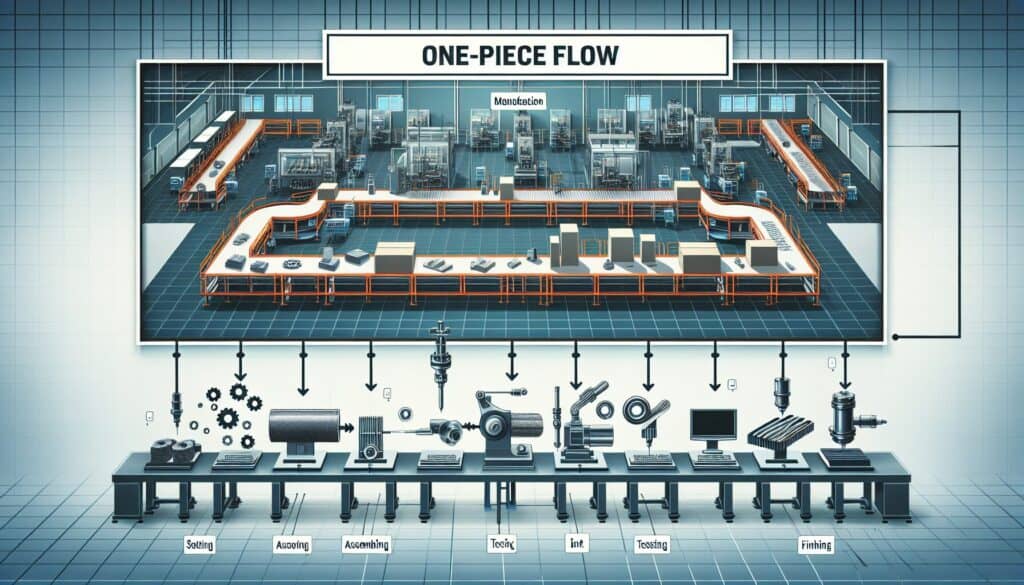

Die Produktion und der Transport eines einzelnen Artikels (oder einer sehr kleinen Charge) zwischen den einzelnen Arbeitsgängen, statt der Verarbeitung großer Chargen.

- Methodologien: Wirtschaft, Lean Sigma, Herstellung, Problemlösung, Qualität

One-Piece Flow

One-Piece Flow

- Kontinuierliche Verbesserung, Just-in-Time (JIT), Schlanke Fertigung, Schlanke Produktion, Prozess-Optimierung, Produktionseffizienz, Qualitätsmanagement, Wertstrom-Mapping, Strategien zur Abfallbeseitigung

Zielsetzung:

Wie es verwendet wird:

- Anordnung von Arbeitsstationen in einer bestimmten Reihenfolge, so dass eine einzelne Einheit alle Prozessschritte durchlaufen kann, ohne dass es zu einer Anhäufung von unfertigen Erzeugnissen (WIP) oder zu Verzögerungen kommt. Steht in engem Zusammenhang mit Just-in-Time und zellularer Fertigung.

Vorteile

- Reduziert den WIP-Bestand, die Durchlaufzeiten und den Platzbedarf; verbessert die Qualität durch schnelles Feedback und Fehlererkennung; erhöht die Flexibilität und Reaktionsfähigkeit auf die Kundennachfrage; vereinfacht die Produktionskontrolle.

Nachteile

- Erfordert stabile und zuverlässige Prozesse mit hoher Betriebszeit und gleichbleibender Qualität; kann eine Herausforderung sein, die Arbeitsbelastung über alle Arbeitsgänge hinweg auszugleichen; kann erhebliche Änderungen des Layouts und eine Umschulung der Bediener erfordern; weniger geeignet für Prozesse mit sehr langen Rüstzeiten.

Kategorien:

- Lean Sigma, Herstellung

Am besten geeignet für:

- Schaffung eines hocheffizienten, kontinuierlichen und reaktionsschnellen Produktionssystems, insbesondere in Umgebungen mit einer Vielzahl von Produkten.

One-Piece Flow is commonly employed in industries such as automotive manufacturing, electronics, and consumer goods, where speed and efficiency are paramount due to high competition and rapid market changes. This methodology is particularly effective during assembly processes and demands a high degree of coordination among teams, prompting cross-functional collaboration between engineers, designers, and production staff to optimize workflow. Initiated by lean practitioners or process improvement teams, it often begins in pilot projects or specific product lines, enabling organizations to assess feasibility before a full-scale rollout. Implementation requires a thorough understanding of product variations and customer demand patterns to effectively operate the flow with minimal disruption. Techniques such as Value Stream Mapping may be utilized to identify bottlenecks and enhance layout design for improved flow, directly influencing cycle times and inventory levels. Industries employing One-Piece Flow benefit from enhanced customer satisfaction due to reduced lead times and improved responsiveness to shifts in demand, making it especially suited for environments where customization is valued. The integration of technology, like real-time data tracking systems, reinforces this methodology by providing visibility into each step of the process, facilitating quicker adjustments to production schedules when necessary. Training and involvement of all stakeholders, including shop floor workers and management, are crucial in sustaining these improvements, creating a culture that supports continuous improvement and innovation throughout the production cycle.

Die wichtigsten Schritte dieser Methodik

- Design the layout for workstations in a linear sequence based on the product flow.

- Implement standardized work procedures at each workstation to ensure consistency.

- Train operators on multi-tasking to reduce dependency on specific roles.

- Establish pull signals to trigger production based on current demand.

- Monitor workflow continuously to identify and eliminate bottlenecks.

- Integrate quality control checks at each workstation for immediate feedback.

- Encourage cross-functional collaboration to address issues as they arise.

- Utilize visual management tools for real-time tracking of production progress.

- Conduct regular assessments to optimize the flow and adjust processes as necessary.

Profi-Tipps

- Conduct regular process mapping sessions to identify and eliminate bottlenecks within the one-piece flow, ensuring optimal alignment of workstations.

- Implement real-time data monitoring to analyze cycle times and adjust workflows dynamically, enhancing responsiveness to demand fluctuations.

- Utilize standardized work instructions across all stations, fostering consistency and enabling rapid training of personnel to maintain flow integrity.

Verschiedene Methoden lesen und vergleichen, Wir empfehlen die

> Umfassendes Methoden-Repository <

zusammen mit den über 400 anderen Methoden.

Ihre Kommentare zu dieser Methodik oder zusätzliche Informationen sind willkommen auf der Kommentarbereich unten ↓ , sowie alle ingenieursbezogenen Ideen oder Links.

Historischer Kontext

1890

1924

1930

1940

1950

1950

1958

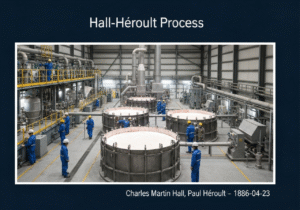

1886-04-23

1897

1930

1940

1949

1950

1950

1960

(wenn das Datum nicht bekannt oder nicht relevant ist, z. B. "Strömungsmechanik", wird eine gerundete Schätzung des bemerkenswerten Erscheinens angegeben)

Verwandte Artikel

METS-Kalorien-Rechner

Meta-Analyse

Nachrichten-Mapping

Mentalmodell-Diagramme

Maximal zulässige Druck- und Zugkräfte

Materialbedarfsplanung (MRP)