- 方法: 客户与营销, 经济学

精益制造

精益制造

- 持续改进, 准时制(JIT), 精益制造, 流程改进, 生产效率, 质量管理, 丰田生产方式(TPS), 价值流映射, 减少废物

目标

如何使用

- 一种生产理念,其重点是消除浪费,为客户创造最大价值。它基于一系列原则,如持续改进、准时生产和以人为本。

优点

- 降低成本,提高效率;提高质量和客户满意度。

缺点

- 可能难以实施和维持;需要进行重大的文化变革。

类别

- 精益西格玛, 制造业

最适合:

- 通过消除浪费,提高生产系统的效率和效益。

精益生产广泛应用于各行各业,尤其是汽车、航空航天、消费品、电子和医疗保健等效率要求极高的领域。以汽车行业为例 丰田 该方法已在全球范围内得到采用,以提高生产率,同时降低成本。这种方法在产品的设计和开发阶段尤为有效,它鼓励跨职能团队通力合作,在流程的早期阶段识别并消除不增值的活动。这种方法的参与者通常包括工程师、设计师、生产人员和管理人员,从而创建一种持续改进的文化,让每个成员都有能力提出改进建议。精益生产的 "准时制"(JIT)生产方式最大限度地降低了库存量,确保材料在需要时准确送达,从而降低了账面成本,延长了响应时间。利用价值流图等技术将流程可视化并识别浪费,使团队更容易了解可以改进的地方。实施精益生产的企业通常都能明显提高质量和客户满意度,因为对价值的关注能确保产品达到或超过客户的期望值,而浪费的减少则会带来更多的可持续实践和资源利用的优化。通过优先尊重个人,精益还营造了一个有利于创新的工作环境,鼓励员工为自己的贡献承担所有权和责任。

该方法的关键步骤

- 从客户的角度确定价值。

- 绘制价值流图,对材料和信息流进行可视化分析。

- 消除非增值活动,减少浪费。

- 确保生产流程平稳过渡,尽量减少中断,从而创造流程。

- 只在需要的时候生产需要的东西,建立拉力。

- 通过不断改进和迭代解决问题来追求完美。

- 实施标准化工作,以保持最佳做法并提高效率。

- 鼓励员工参与和授权,利用他们的洞察力进行改进。

专业提示

- 实施价值流图绘制,以识别非增值活动并直观显示工作流程的低效之处,从而进行有针对性的干预。

- 采用结构化的问题解决方法,如 A3 方法,以促进根本原因分析,推动持续改进的文化。

- 参与 跨职能团队的日常待命会议,以加强沟通和即时解决问题,减少延误,提高响应速度。

历史背景

1890

1924

1930

1940

1950

1950

1958

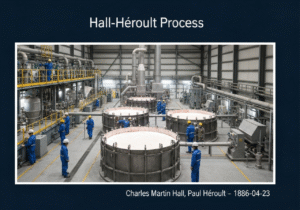

1886-04-23

1897

1930

1940

1949

1950

1950

1960

(如果日期不详或不相关,例如 "流体力学",则对其显著出现的时间作了四舍五入的估计)。

相关文章

制造运营管理(MOM)

制造执行系统(MES)

生产控制计划

人工测试

手动搬运评估表 (MAC)

手动任务风险评估工具(ManTRA)