En los sectores en rápida evolución de la fabricación, el petróleo y el gas, y el aeroespacial, comprender la identificación positiva de materiales (PMI) es primordial para garantizar la seguridad y el cumplimiento de las normas. Las investigaciones indican que aproximadamente el 20% de todos los defectos de fabricación tienen su origen en materiales inadecuados, lo que subraya la necesidad de disponer de técnicas de identificación fiables (Fuente: Instituto Nacional de Normas y Tecnología). En este artículo se analizan las distintas técnicas habituales de PMI, como la fluorescencia de rayos X (XRF), la espectroscopia de emisión óptica (OES) y la espectroscopia de descomposición inducida por láser (LIBS), al tiempo que se destaca la importancia de los ensayos no destructivos (END) en el proceso de PMI.

Conclusiones clave

- La identificación positiva del material garantiza su integridad.

- XRF, OES y LIBS son métodos eficaces de PMI.

- Los ensayos no destructivos preservan la integridad de los materiales.

- La garantía de calidad aumenta la fiabilidad y la seguridad.

- El cumplimiento de las normas mitiga los riesgos reglamentarios.

- Las propiedades de los materiales varían según las aplicaciones y los sectores industriales.

Los controles de calidad, a través de las prácticas de PMI, abordan el cumplimiento normativo y evalúan las propiedades de los materiales para diversas aplicaciones industriales. Los profesionales adquieren conocimientos valiosos que son fundamentales para mantener altos estándares en sus productos.

Técnicas comunes de PMI

Las técnicas de identificación positiva de materiales (PMI) garantizan la correcta identificación de los materiales antes, durante y después de los procesos de fabricación. Estas metodologías emplean tecnologías avanzadas para verificar la composición elemental, evitando problemas como la mezcla de materiales en aplicaciones críticas. Utilizando tecnologías espectroscópicas o de rayos X, las industrias pueden detectar diferencias en las aleaciones con gran especificidad. En el sector aeroespacial, un estudio indicó que el 60% de los fallos en componentes se debían a una identificación errónea del material.

Entre los métodos PMI más populares:

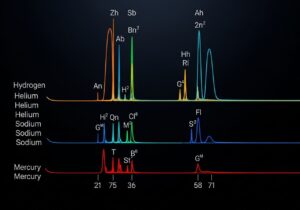

- Fluorescencia de rayos X (FRX): se utiliza ampliamente debido a su eficacia en la determinación de las composiciones elementales de los materiales. Funciona irradiando una muestra con rayos X, lo que excita los átomos y hace que emitan rayos X fluorescentes. Estos rayos X emitidos se analizan a continuación para determinar la composición elemental. El FRX es especialmente valioso por la rapidez de sus resultados, que a menudo permiten realizar evaluaciones en tiempo real, lo que lo convierte en el método preferido. método en la industria del reciclado de metales, donde diferenciar entre aleaciones puede tener implicaciones económicas. La técnica puede detectar elementos que van del sodio (Na) al uranio (U) con una sensibilidad de una parte por millón.

- Gráfico de espectroscopia de emisión óptica (OES): ofrece otro enfoque sólido, especialmente para los metales. Al someter un material a un arco o una chispa de alta energía, la OES excita los átomos, que posteriormente emiten luz. El espectro de la luz emitida se analiza, lo que permite identificar con precisión el contenido elemental. Este método es particularmente eficaz para las aleaciones, alcanzando niveles de precisión de hasta 0,01%. El OES se emplea con frecuencia en la garantía de calidad metalúrgica, donde es fundamental que las propiedades de los materiales sean uniformes.

- Espectroscopia de descomposición inducida por láser (LIBS): parece prometedor para analizar diversos materiales, como metales, cerámicas y vidrios. En este método, un pulso láser de alta energía ablaciona el material de la superficie, creando plasma que emite luz. El análisis de esta luz proporciona información sobre la composición elemental, capaz de detectar elementos desde hidrógeno (H) hasta uranio (U) a niveles traza. La LIBS se ha utilizado eficazmente en aplicaciones de campo, como la evaluación de contaminantes metálicos en el suelo, creando una ventaja en las evaluaciones medioambientales en comparación con los métodos tradicionales.

[embedyt] https://www.youtube.com/watch?v=4Z48K12AGDs[/embedyt]

Consejo: La calibración periódica de los dispositivos PMI mejora la precisión y la fiabilidad. Implemente comprobaciones rutinarias con materiales de referencia certificados para mantener altos estándares en las mediciones.

Consejo: elija XRF para realizar análisis rápidos in situ, mientras que OES ofrece una mayor precisión para entornos de laboratorio. LIBS es beneficioso cuando se trabaja con materiales diversos.

| Técnica | Industrias principales y Aplicaciones | Ventajas | Contras | Límite de detección |

|---|---|---|---|---|

| Fluorescencia de rayos X (FRX) | Chatarra clasificaciónAnálisis de aleaciones, minería y geología, control de calidad en la fabricación, control medioambiental. | No destructivo, deja la muestra intacta. Resultados rápidos, a menudo casi instantáneos resultados para la identificación cualitativa. Portátil y fácil de usar, preparación mínima de la muestra. Amplia gama de elementos detectables, especialmente metales pesados. Puede analizar sólidos, líquidos y polvos. | Detección limitada de elementos ligeros (por ejemplo, Li, Be, B). Principalmente una técnica de análisis de superficies; los revestimientos o la contaminación superficial pueden afectar a los resultados. La precisión puede verse afectada por los efectos de la matriz (la composición de la muestra influye en la fluorescencia). Los límites de detección de algunos oligoelementos pueden ser más altos que los de OES. La mayor precisión suele requerir patrones de referencia similares a la muestra. | De sub-ppm a 100 ppm para la mayoría de los elementos, dependiendo del elemento y del instrumento (EDXRF vs WDXRF). Generalmente, los elementos más pesados tienen mejores límites de detección. Para micromuestras y películas finas, pueden ser de 2-20 ng/cm². |

| Espectroscopia de emisión óptica (OES) | Fabricación y procesamiento de metales (p. ej., acero, aluminio), automoción, aeroespacial, fundiciones, control de calidad donde se requiera alta precisión. | Gran exactitud y precisión, especialmente para oligoelementos y elementos ligeros (por ejemplo, C, N, P, S, B). Amplia gama elemental, incluidos elementos pesados y ligeros. Analiza en profundidad la composición de las aleaciones. Puede analizar el carbono y el nitrógeno in situ. Rápido, de 3 a 30 segundos para un análisis cuantitativo completo. | Normalmente requiere cierta preparación de la muestra (por ejemplo, esmerilado, pulido). Generalmente no son portátiles; los equipos suelen ser grandes y adecuados para entornos de laboratorio. Costes iniciales del equipo más elevados en comparación con XRF o LIBS. Deja una pequeña marca de quemadura en la muestra (destructiva). Puede verse afectado por interferencias espectrales en matrices complejas. | Límites de detección muy bajos, capaces de medir oligoelementos hasta niveles de ppm o incluso subppm en función del elemento y la matriz. Para algunos elementos como Be, Mg, Ca, Sr, Ba, pueden ser decenas de partes por trillón (pg/mL) en solución (ICP-OES). |

| Espectroscopia de descomposición inducida por láser (LIBS) | Clasificación de metales e identificación de materiales in situ (por ejemplo, reciclaje de chatarra), industria aeroespacial (análisis de elementos ligeros), fabricación de baterías, exploración geológica, industria control de procesos. | Extremadamente rápido, el análisis de una sola mancha suele tardar unos segundos. Altamente portátil y versátil para su uso sobre el terreno. Excelente para detectar elementos ligeros (por ejemplo, Li, Be, B, C). La preparación de las muestras es mínima o nula. Puede analizar una amplia gama de materiales (metales, plásticasuelos, tejidos biológicos). | Los límites de detección no suelen ser tan bajos como los de OES o algunas aplicaciones XRF. La precisión y la reproducibilidad pueden verse afectadas por los efectos de la matriz y la heterogeneidad de las muestras. Deja un pequeño cráter de ablación en la superficie de la muestra (microdestructivo). La calibración puede ser compleja y puede requerir estándares de matrices coincidentes. Las características del plasma pueden verse influidas por la atmósfera ambiente. | Typically in the low-ppm range for heavy metallic elements (1-100 ppm). Can vary significantly depending on the element,... |

You have read 38% of the article. The rest is for our community. Already a member? Conectarse

(y también para proteger nuestro contenido original de los robots de scraping)

Comunidad.mundial.de.la.innovación

Iniciar sesión o registrarse (100% gratis)

Vea el resto de este artículo y todos los contenidos y herramientas exclusivos para miembros.

Sólo verdaderos ingenieros, fabricantes, diseñadores, profesionales del marketing.

Ni bot, ni hater, ni spammer.

Preguntas frecuentes

¿Qué son las técnicas de identificación positiva de materiales (IMP)?

¿Cuáles son las técnicas más utilizadas para la PMI?

¿Qué papel desempeñan los ensayos no destructivos (END) en la PMI?

¿Cómo garantiza PMI el control y la garantía de calidad?

¿Cuáles son las normas reglamentarias y de seguridad en PMI?

¿En qué benefician las técnicas PMI a la industria del petróleo y el gas?

Temas relacionados

- Pruebas de conductividad térmica y eléctrica: evaluación de materiales en función de su respuesta a estímulos térmicos y eléctricos.

- Métodos de ensayo de corrosión: evaluación de la resistencia de un material a la corrosión en entornos específicos.

- Procedimientos de ensayo de fatiga: técnicas utilizadas para determinar la durabilidad y el comportamiento de un material sometido a esfuerzos cíclicos.

- Pruebas de dureza superficial: métodos para medir la dureza de los materiales y predecir su desgaste.

- Métodos de ensayo destructivos: explora técnicas que evalúan las propiedades de los materiales sometiéndolos a fallos.

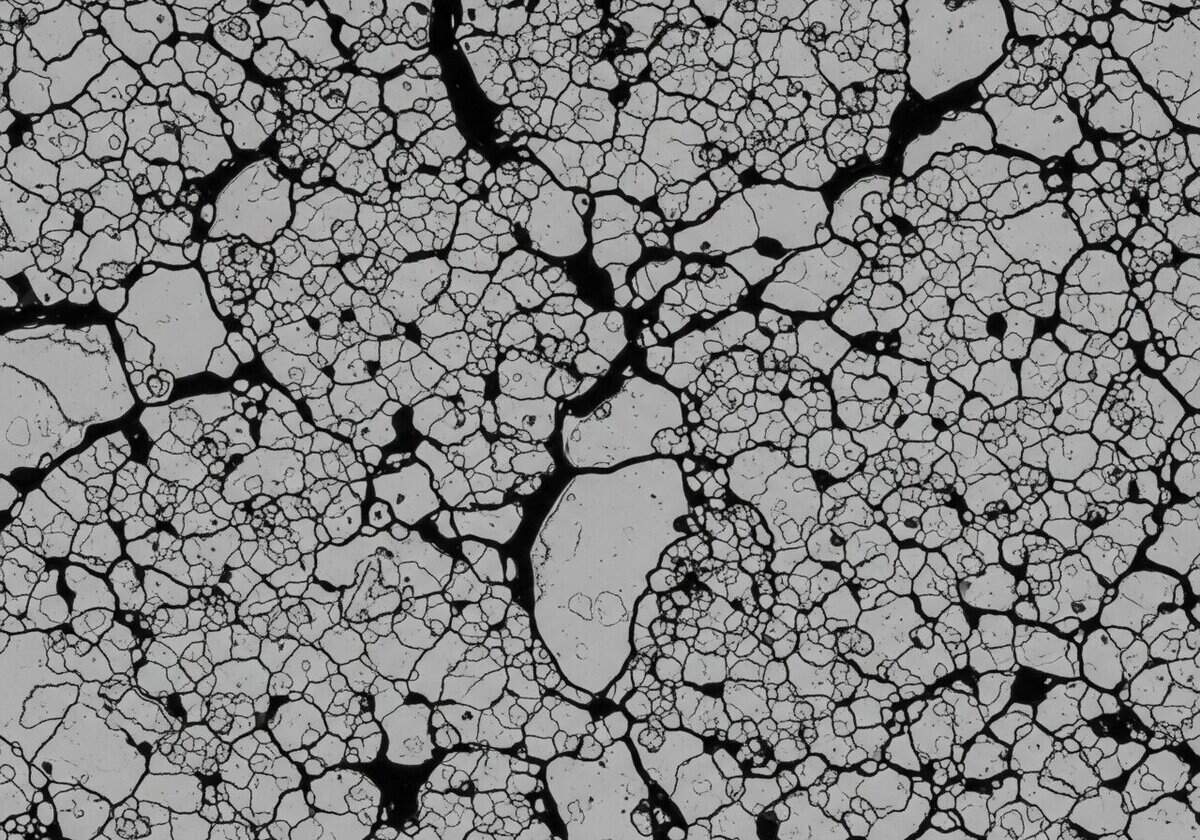

- Análisis metalográfico: examen de la estructura de los metales mediante técnicas microscópicas para identificar la distribución de fases.

- Criterios de selección de materiales para aplicaciones de ingeniería: directrices para elegir los materiales en función de su rendimiento, coste y factores normativos.

- Aplicaciones de la PMI al reciclaje y la sostenibilidad: el papel de la identificación de materiales en la promoción de prácticas sostenibles en las industrias.

- Detección de sustancias en materiales peligrosos: metodologías utilizadas para identificar y gestionar los materiales peligrosos en la fabricación.

Enlaces externos sobre la identificación positiva de materiales (IMP)

Normas internacionales

- ASTM E2875-13: 2013 Guía estándar para la identificación positiva de materiales (PMI) utilizando espectrómetros portátiles de fluorescencia de rayos X.

- ISO 15156-1: 2015 Petroleum and natural gas industries - Materials for use in H2S-containing environments in oil and gas production - Part 1. General principles: Principios generales.

- ISO 9001:2015 Sistemas de gestión de la calidad - Requisitos

(Pase el cursor sobre el enlace para ver nuestra descripción del contenido)

¿No depende mucho la precisión del PMI del nivel de destreza del operador?

PMI reina en el mundo. Otras técnicas no pueden igualar su relación coste-eficacia y precisión.

Publicaciones relacionadas

45+ Science Tricks for Games and Marketing: Data-Driven and Statistical Tricks

Uso o abuso de 25 sesgos cognitivos en el diseño y la fabricación de productos

Revised NIOSH Lifting Equation in Bench Ergonomics

Dark Web vs Darknet vs Deep Web: 101 y más

Últimas publicaciones y patentes sobre autómatas celulares

Herramientas de la Darknet para la ingeniería y la ciencia