Clasificar y proporcionar una estructura para comprender y eliminar las causas más comunes de pérdida de productividad en la fabricación.

- Metodologías: Clientes y marketing, Ideación, Diseño de producto

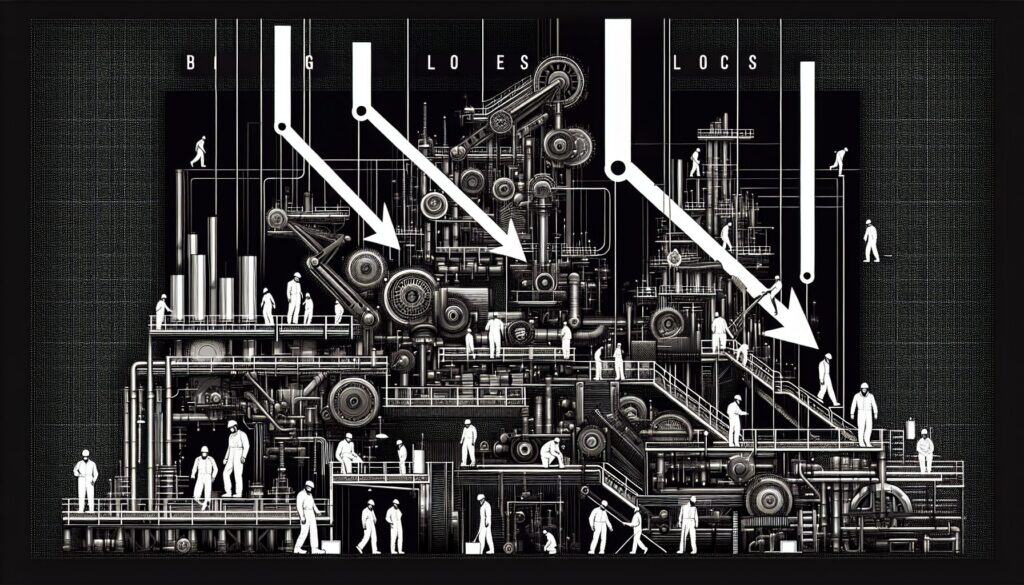

Seis grandes pérdidas

Seis grandes pérdidas

- Mejora continua, Manufactura esbelta, Mantenimiento, Eficacia global de los equipos (OEE), Técnicas de resolución de problemas, Mejora de procesos, Productivity, Análisis de causa raíz, Seis Sigma

Objetivo:

Cómo se utiliza:

- Concepto clave del Mantenimiento Productivo Total (TPM), son: Averías, Pérdidas por Puesta a Punto y Ajuste, Pequeñas Paradas (Ralentí y Paradas Menores), Velocidad Reducida, Rechazos de Puesta en Marcha (Defectos en Proceso) y Rechazos de Producción (Retrabajos y Desechos).

Ventajas

- Proporciona una forma estructurada de identificar y priorizar las mejoras de la OEE (Overall Equipment Effectiveness); Ayuda a centrar los esfuerzos en las áreas críticas de los residuos relacionados con los equipos; Fomenta un enfoque sistemático para la resolución de problemas.

Contras

- Centrado principalmente en las pérdidas relacionadas con los equipos, puede no abarcar todas las fuentes de ineficiencia en un contexto empresarial más amplio; Requiere una recopilación de datos precisa para cuantificar las pérdidas con eficacia.

Categorías:

- Lean Sigma, Fabricación, Resolución de problemas, Calidad

Ideal para:

- Identificar y abordar sistemáticamente las causas principales de la pérdida de productividad basada en los equipos para mejorar la eficacia general de los equipos (OEE).

The Six Big Losses methodology serves various industries, particularly manufacturing, automotive, aerospace, and food processing, where maximizing equipment efficiency is essential. Applications include assembly lines, CNC machining, and packaging operations, aiding engineers and operations managers in identifying bottlenecks that hamper production rates. This methodology can be initiated during the planning phase of a new production line or as part of ongoing maintenance programs. Cross-functional teams involving maintenance technicians, production operators, and quality control personnel can collaboratively assess and document each loss type, leading to targeted improvement initiatives. For instance, regular analysis of breakdown trends can guide preventive maintenance schedules, while monitoring small stops can lead to adjustments in machinery or training for operators. Implementing the Six Big Losses approach aligns with Lean Manufacturing principles, as it systematically categorizes and prioritizes instances of waste, transforming data into actionable strategies. Encouraging a culture of continuous improvement, this methodology can pave the way for enhanced team collaboration and the adoption of best practices in equipment management, ultimately driving improvements in product quality, operational uptime, and profitability.

Pasos clave de esta metodología

- Identify the Six Big Losses relevant to the equipment.

- Analyze data concerning each specific loss type.

- Prioritize losses based on impact on productivity and OEE.

- Implement targeted strategies to address prioritized losses.

- Monitor and measure the effectiveness of implemented strategies.

- Iterate the process based on results and continued improvements.

Consejos profesionales

- Implement a Root Cause Analysis (RCA) framework specifically designed for each of the Six Big Losses to uncover underlying issues effectively.

- Leverage real-time data analytics for continuous monitoring of equipment performance, enabling proactive adjustments before losses escalate.

- Establish cross-functional teams including operators and maintenance personnel to collaboratively investigate loss eventos, fostering a shared ownership of equipment efficiency.

Leer y comparar varias metodologías, recomendamos el

> Amplio repositorio de metodologías <

junto con otras más de 400 metodologías.

Sus comentarios sobre esta metodología o información adicional son bienvenidos en la dirección sección de comentarios ↓ , así como cualquier idea o enlace relacionado con la ingeniería.

Contexto histórico

1962

1970

1972

1980

1980

1986

1986

1960

1963

1970

1980

1980

1980

1986

1987

(si se desconoce la fecha o no es relevante, por ejemplo "mecánica de fluidos", se ofrece una estimación redondeada de su notable aparición)

Publicaciones relacionadas

Cuestionarios sobre molestias musculoesqueléticas

Pruebas multivariantes (MVT)

Análisis de regresión múltiple

Sistemas de captura de movimiento

Método MoSCoW

Prueba de la mediana de Mood