عملية منظمة تحدد وتضع الخطوات اللازمة لضمان تلبية المنتج لمتطلبات العميل وتوقعاته في الوقت المحدد وبتكلفة مقبولة.

- المنهجيات: تصنيع, تصميم المنتج, إدارة المشاريع, الجودة, إدارة المخاطر

التخطيط المتقدم لجودة المنتج (APQP)

التخطيط المتقدم لجودة المنتج (APQP)

- التخطيط المتقدم لجودة المنتج (APQP), تحسين العمليات, تطوير المنتجات, إدارة دورة حياة المنتج, ضمان الجودة, مراقبة الجودة, إدارة الجودة, نظام إدارة الجودة (QMS), إدارة المخاطر

الهدف:

كيفية استخدامه:

- A cross-functional team follows a phased approach (typically 5 phases: Plan & Define; Product Design & Development; Process Design & Development; Product & التحقق من صحة العملية; Feedback, Assessment & Corrective Action) using various quality tools to develop and launch new products or processes.

الايجابيات

- يضمن التحديد المبكر للمخاطر والتخفيف من حدتها؛ ويعزز التعاون بين الموردين والعملاء؛ ويؤدي إلى إطلاق المنتجات بسلاسة أكبر مع تقليل المشاكل؛ ويركز على تلبية متطلبات العملاء طوال دورة حياة المنتج.

سلبيات

- يمكن أن تكون عملية طويلة وكثيفة الوثائق؛ تتطلب تخطيطًا مسبقًا وموارد كبيرة؛ تعتمد الفعالية على المشاركة الفعالة من جميع أصحاب المصلحة والإدارة القوية للمشروع.

الفئات:

- تصنيع, تصميم المنتج, إدارة المشاريع, الجودة, إدارة المخاطر

الأفضل لـ

- تطوير وإطلاق منتجات جديدة أو إجراء تغييرات كبيرة على المنتجات/العمليات الحالية، خاصة في مجال صناعة السيارات والصناعات التحويلية الأخرى، لضمان الجودة ورضا العملاء.

Advanced Product Quality Planning (APQP) is particularly beneficial in industries where product reliability and compliance with safety standards are paramount, such as automotive manufacturing, aerospace, electronics, and medical devices. As teams embark on this structured framework, they can effectively incorporate various quality tools such as Failure Mode and Effects Analysis (تحليل الوضع والتأثير والتأثير), مراجعات التصميم, and Control Plans at each phase, which ensures that potential issues are addressed well before reaching the consumer market. Companies like Ford, General Motors, and Toyota have successfully implemented APQP to not only enhance their product development cycles but also to strengthen relationships with suppliers by involving them in early discussions, which leads to better integration of materials and processes. One of the key contexts for APQP is during the initial stages of a project, where cross-functional teams consisting of design engineers, quality assurance personnel, marketing representatives, and manufacturing experts converge to define project specifications. The involvement of diverse stakeholders fosters a comprehensive understanding of customer requirements and regulatory standards, ensuring that all voices are heard in the design and development phases. As product and process validation unfolds, rigorous testing and inspections occur, enabling organizations to verify product conformance against defined quality benchmarks. In the feedback phase, retrospective assessments are conducted, allowing teams to learn from the launch experience, capture lessons learned, and implement corrective actions for future projects. This holistic approach not only mitigates risks associated with product failures but also boosts customer satisfaction through improved product quality and reliability, thereby enhancing the overall brand reputation in competitive markets.

الخطوات الرئيسية لهذه المنهجية

- تحديد احتياجات العملاء وتوقعاتهم.

- تطوير مفاهيم المنتج وتحديد المتطلبات الأولية.

- إنشاء التصميم التفصيلي والمواصفات الهندسية.

- إنشاء تدفق العمليات وتطوير خطط التصنيع.

- إجراء اختبارات التحقق من الصحة وتقييمات الموثوقية.

- تنفيذ آليات التغذية الراجعة للتحسين المستمر.

نصائح للمحترفين

- دمج أدوات المحاكاة المتقدمة في مرحلة التصميم والتطوير للتنبؤ بأداء المنتج وتحديد عيوب التصميم المحتملة في وقت مبكر - تنفيذ حلقات التغذية الراجعة التكرارية مع مقاييس قوية أثناء التحقق من صحة المنتج والعمليات لتحسين العمليات والتوافق مع احتياجات العملاء المتطورة - الاستفادة من ورش العمل متعددة الوظائف لتعزيز التعاون بين الموردين، وضمان التوافق على معايير الجودة والتوقعات خلال مراحل APQP.

لقراءة عدة منهجيات ومقارنتها, نوصي باستخدام

> مستودع المنهجيات الشامل <

مع أكثر من 400 منهجية أخرى.

نرحب بتعليقاتكم على هذه المنهجية أو المعلومات الإضافية على قسم التعليقات أدناه ↓، وكذلك أي أفكار أو روابط متعلقة بالهندسة.

السياق التاريخي

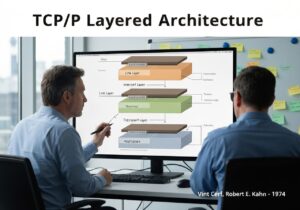

1974

1974

1978

1980

1980

1980

1980

1972

1974

1975-06-01

1980

1980

1980

1980

1980

(إذا كان التاريخ غير معروف أو غير ذي صلة، على سبيل المثال "ميكانيكا الموائع"، يتم توفير تقدير تقريبي لظهوره الملحوظ)

منشورات ذات صلة

استبيانات الانزعاج العضلي الهيكلي

الاختبار متعدد المتغيرات (MVT)

تحليل الانحدار المتعدد

أنظمة التقاط الحركة

طريقة MoSCoW

اختبار متوسط المزاج